您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-08-12 12:50

01 复合材料夹芯结构概述

1.1 夹芯结构概念

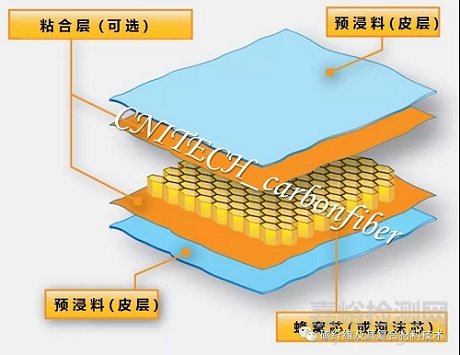

夹芯结构涉及一种结构面板的概念,其最简单的形式是两块相对较薄的平行面板,由一个相对较厚的轻质芯层粘合并分隔开。芯部支撑面板以防屈曲,并抵抗面外剪切荷载。芯部必须具有高剪切强度和压缩刚度。

复合材料夹芯结构通常使用高压釜固化、压力固化或真空袋固化进行制造。表层压板可预固化并随后粘合到芯部,在一次操作中共同固化到芯部,或采用两种方法的组合。蜂窝结构的应用示例包括机翼扰流板、整流罩、副翼、襟翼、短舱、地板和方向舵。

1.2 夹芯结构特性

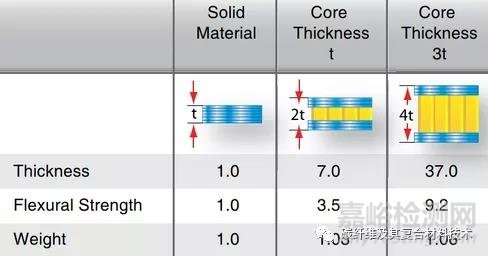

与铝和复合材料层压板结构相比,夹芯结构可以在最小重量下获得较高的弯曲刚度,大多数蜂巢结构是各向异性的。

增加芯层厚度会大大增加蜂窝结构的刚度,而重量的增加是最小的。由于蜂窝结构的高刚度,无需使用外部加劲肋,例如纵梁和框架。

1.3 夹芯结构常见的面板材料

飞机结构中的大多数蜂窝结构与铝、玻璃纤维、Kevlar®或碳纤维面板结合使用。碳纤维面板不能与铝蜂窝芯材料一起使用,因为它会导致铝腐蚀。钛和钢芯用于高温环境中的特殊应用。许多部件(如扰流板和飞行控制装置)的面板非常薄,有时只有3或4层。但是相关测试表明,这些面板不具备良好的抗冲击性。

02 复合材料芯部结构常见类型

2.1 蜂窝芯结构

每种蜂窝状材料都具有一定的特性和特定的优势。蜂窝芯的结构最常用的芯材是芳纶纸(Nomex®或Korex®)。玻璃纤维或铝芯通常用于更高强度的应用。

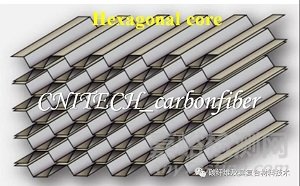

蜂窝芯是标准且最常见的芯形状,尤其是在航空航天应用中。它的名字来源于六角形细胞与蜂巢的相似性。通过在特定位置和间隔处粘合堆叠的板材来制作电池,然后板材展开。当板材彼此分开时,粘合部分将板材保持在一起,而未粘合部分将展开并形成六边形。按照蜂窝芯结构又可以分为:Hexagonal core、Flexcore和Overexpanded core。

等分的六边形芯结构(Hexagonal core)有另一片材料横切每个六边形。平分六边形蜂窝比六边形芯更硬、更坚固。

钟形芯(Flexcore)结构,具有弯曲的细胞壁,使其沿带状方向具有极强的柔韧性,在所有其他方向具有中等柔韧性。钟形芯用于具有复杂曲线的面板。

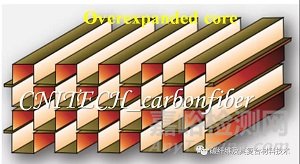

过度膨胀芯(Overexpanded core)结构是通过将板材膨胀到超过六边形所需的程度而制成的。过度扩展的核心单元是矩形的。该核心在垂直于功能区方向的方向上是灵活的,用于具有简单曲线的面板中。

蜂窝芯具有不同的单元尺寸和密度。密度较高的较小单元尺寸比密度较低的较大单元尺寸更硬、更重。较小的单元尺寸更好地用于较长、较平的部件(如直升机叶片)的共固化应用,而较大的单元尺寸更好地用于弯曲部件(如发动机短舱)的粘接应用。

2.2 泡沫芯结构

泡沫芯常用于轻型飞机,以增强翼尖、飞行控制装置、机身部分、机翼和翼肋的强度和形状。泡沫芯通常不用于商用飞机。泡沫芯通常比蜂窝芯重,强度也不如蜂窝芯。多种泡沫材料可用作芯材,包括:

聚苯乙烯(俗称聚苯乙烯泡沫塑料)—航空级聚苯乙烯泡沫塑料,具有紧密的闭孔结构,孔之间没有空隙;抗压强度高,抗水渗透性好;可以用热线切割来制作机翼形状。

酚醛树脂—具有非常好的耐火性能,可以具有非常低的密度,但机械性能相对较低。

聚氨酯—用于生产小型飞机机身、翼尖和其他弯曲部件;相对便宜,阻燃,与大多数粘合剂兼容;不需要使用热线切割,用大刀和砂光设备可轻松成型。

聚丙烯—用于制造翼型;可用热线切割;与大多数粘合剂和环氧树脂兼容;不适用于聚酯树脂,溶于燃料和溶剂。

聚氯乙烯(PVC)(Divinycell、Klegecell和Airex)—一种闭孔中高密度泡沫,具有高压缩强度、耐久性和优异的耐火性;可以真空成型复合形状,并可通过加热进行弯曲;与聚酯、乙烯基酯和环氧树脂兼容。

聚甲基丙烯酰亚胺(Rohacell)—用于轻质夹层结构的闭孔泡沫;优异的机械性能、高温下的高尺寸稳定性、良好的耐溶剂性和优异的抗蠕变压缩性;比其他类型的泡沫更昂贵,但具有更高的机械性能。

来源:碳纤维及其复合材料技术