您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-20 09:21

引 言

目前我国管道防腐层已经从20世纪90年代后期的熔结环氧粉末(FBE)和三层聚乙烯(3PE)两种防腐层发展到近年的单层环氧粉末涂层和双层环氧粉末涂层防腐工艺。目前市面上应用于管道上的环氧重防腐粉末涂料根据行业标准SY/T 0315-2013,其固化温度要求为230℃,固化时间≤2min。由于管道尺寸大且厚重,传统的炉道加热方式下,管道表面温度从初始常温状态达到粉末涂料固化所需要的温度230℃至少需要60 min左右,极大地限制了生产效率的提高。同时较高的温度条件一定程度上对管道的强度造成损耗,涂装施工环境恶劣。环氧重防腐粉末涂料的固化温度越低、时间越短,越有利于生产效率的提高和涂装施工环境的改善。本研究的目的在于提供实现环氧重防腐粉末涂料的低温快速固化的方法和思路,并作出初步的探讨。

1 实验部分

1.1 改性环氧重防腐粉末涂料参考主体配方

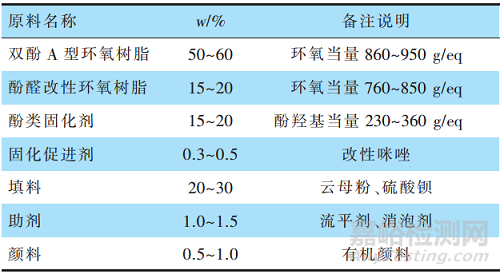

参考配方见表1。

表1 参考配方

1.2 重防腐粉末涂料的制备及检验方法

按配方称量原材料,混合均匀,用双螺杆挤出机挤出压片破碎后再经高速粉碎机粉碎,过180目标准筛,采用静电喷涂的方法将粉末涂料喷涂于100mm×100mm×3mm经喷砂处理的钢板上,固化条件为160℃/3min,然后根据中华人民共和国石油天然气行业标准《SY T0315-2013钢质管道熔结环氧粉末外涂层技术规范》进行各项性能测试。

2 结果分析与讨论

2.1 不同当量的双酚A环氧树脂对涂层性能的影响

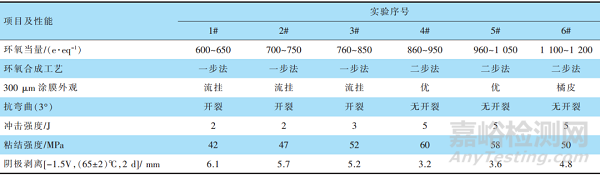

试验对比了不同环氧当量的双酚A型环氧树脂,结果如表2所示。

表2 不同环氧当量的双酚A型环氧树脂关键性能对比

表2中1#~6#对比实验结果显示,环氧当量在600~1200范围内,当选用的环氧树脂其环氧当量<860g/eq时,所制备的涂层弯曲性能测试时涂层发生开裂现象,这表明其涂层的韧性较差。环氧当量在一定程度的范围内,随着环氧当量的增加,环氧树脂主链结构当中柔性链增长,环氧的反应活性下降,交联固化后的涂层的韧性增强。

但当环氧当量达到一定程度时,随着环氧结构链上刚性的苯环增加,固化后的涂层其刚性增强从而导致韧性减弱,同时由于环氧反应活性的下降,导致固化后的环氧涂层粘结强度也产生一定程度的下降。综合涂层的粘结强度、阴极剥离和冲击性能等关键性能指标,4#实验选用的环氧当量在860~950g/eq的双酚A型环氧树脂比较适合用于重防腐粉末涂料。

2.2 不同环氧树脂复配对涂层性能的影响

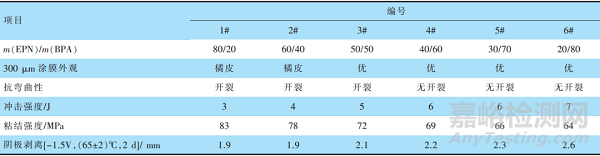

线型酚醛改性环氧树脂由于其苯环含量高、碳链短,且每个高分子链上具有至少3个环氧基,所以其固化速度快、涂层交联密度大。本研究选用环氧当量为750~860g/eq的线型酚醛改性环氧树脂与双酚A型环氧树脂复配,研究其对涂层性能的影响。表3是线型酚醛改性环氧树脂(EPN)与双酚A型环氧树脂(BPA)不同组合情况下的对涂层性能的影响。

表3 EPN与BPA(E-12)环氧树脂组合对涂层性能的影响

从表3可以看出,EPN型树脂与BPA型树脂搭配时,EPN型树脂/BPA型树脂的配比从(80/20)~(20/80)变化时,随着EPN的占比增高,涂层的粘结强度增强,阴极剥离性能提高,但其弯曲性能和冲击强度下降。这是因为EPN型树脂的环氧官能度较BPA型环氧树脂要高,交联固化反应速度较快,表现为固化后的涂层较脆、粘结强度较强,同时因为涂膜的表面致密度高,其阴极剥离性能较好,但不足之处在于交联密度过高容易导致涂膜脆化,表现为涂膜的柔韧性和抗冲击性能下降。从表3可以看出,当EPN型树脂/BPA型树脂的配比为40/60和30/70时,得到的涂层综合性能最佳。

2.3 固化体系优化

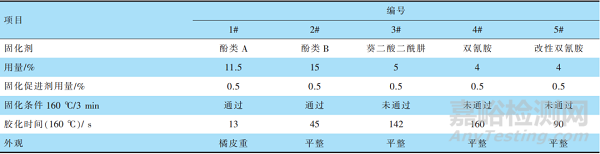

表4 几个固化体系在一定固化条件下是否固化的对比

表4的试验结果表明,5种固化体系中双氰胺、葵二酸二酰肼和改性双氰胺固化剂均不能在160℃/3min条件下实现完全固化。只有酚类固化剂的涂层在160℃/3min实现完全固化。酚类固化剂A体系反应速度过快,涂层流平效果较差,橘皮重。因此选择酚类固化剂B作为本研究最终的固化剂。

对2#试验配方所制备的粉体和涂层进行DSC分析测试,其结果可以佐证表4中的2#试验固化体系在160℃/3min实现了完全固化。

2.4 不同填料对涂层性能影响

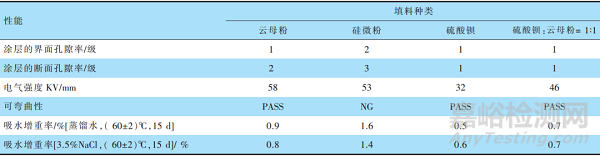

本研究分别考察了云母粉、硅微粉、沉淀硫酸钡填料对涂层性能的影响,结果如表5所示。

表5 填料种类对涂层性能的影响

试验结果表明,相同条件下,填料成分选用云母粉的涂层电气强度最优,填料选用沉淀硫酸钡的涂层孔隙率和吸水率最低,致密度最优,选用硅微粉填料的涂层硬度增加,导致弯曲测试不合格。填料成分为中硫酸钡与云母粉按1:1复配的涂层综合性能最佳。

结 语

通过对重防腐粉末涂料用环氧树脂、固化体系、填料和助剂等进行系统研究,对比了环氧树脂、固化剂、填料及助剂的类型与用量、粉末涂料生产工艺对重防腐粉末涂料性能的影响,选用线形酚醛改性环氧树脂和双酚A型环氧树脂组合体系以80/20~20/80(质量比)组合,并采用酚类固化剂B作为固化剂,通过进一步优化配方,最终得到了在160℃下3min实现固化的改性环氧重防腐粉末涂料。

来源:涂料工业