您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-14 08:58

在全国各省市严格执行禁塑令的大环境下,全生物降解一次性吸管逐渐覆盖整个餐饮市场。

在全生物降解塑料中,PLA与PBAT最受关注,使用范围也最广。但它们各自都有致命的缺点,PLA太脆,加工成型不良,容易开裂,PBAT太软,拉伸强度不足,刚性不足,作为吸管扎不破封膜。

PLA太脆而PBAT太软,两者特性正好相对,所以,常常将PLA与PBAT进行共混改性,调节产品的刚性,使产品获得最佳的性能平衡点。

那么,PLA与PBAT的共混比例如何调节才能得到最佳性能呢?李进等,在《合成技术及应用》期刊发表了《PBAT改性PLA吸管性能研究》一文,研究不同比例PLA/PBAT共混对一次性可弯曲吸管的加工性能、强度、开裂率、破膜率的影响。

实验方案

实验原料:NatureWorks聚乳酸4032d、中国石化PBAT1002D

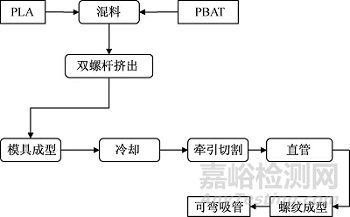

加工工艺:将不同比例的PLA/PBAT与扩链剂、润滑剂等助剂均匀混合后,采用双螺杆挤出,成型并冷却后切割成直管,再作螺纹成型,制成可弯曲吸管。

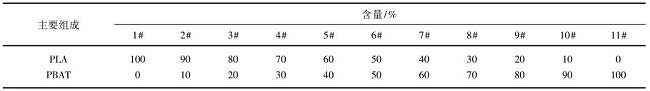

对照实验:设11组不同比例PLA/PBAT共混,由1#到11#,1#为纯PLA,11#为纯PBAT,组号越大PBAT的含量越高。

测试结果

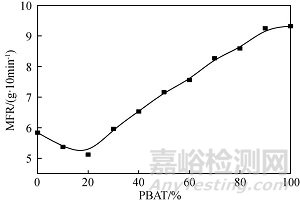

随PBAT含量增加,材料的熔融指数变化如图所示。经过研究人员对吸管进行挤出测试发现,熔融指数在5~6g/10min时,吸管的挤出、牵引和成型工序都非常稳定,而在7g/10min时,熔体流动性过强,导致吸管无法成型。

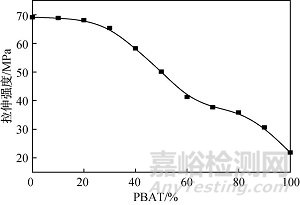

PBAT自身的拉伸强度很低,随PBAT含量增加,材料的拉伸强度呈持续下降趋势,而材料成型过程中,牵引拉伸工序至少需要材料的拉伸强度满足55MPa以上,若低于此数值,吸管容易在牵引过程中发生断裂。所以,PLA/PBAT共混比例不能低于60:40(PBAT不能加太多),否则将出现断管现象,而后续的测试,也仅对PLA/PBAT共混比例高于60:40的对照组进行。

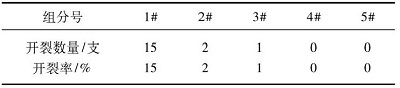

研究人员模拟吸管在5℃以下冷库超过3个月保存,研究吸管发生脆裂的比例。在测试的100支吸管中,开裂数据如下表所示。若按2%开裂率为合格指标,PBAT的含量需要超过10%才能达到。

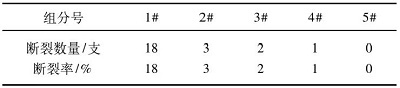

研究人员又测试了吸管波纹段反复弯折的开裂率,结果如下表所示。实验证明,加入PBAT可有效降低吸管的脆性,使吸管弯折时不易断裂。

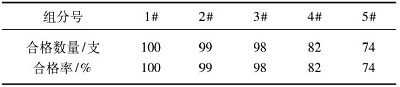

吸管破膜率是吸管最重要的性能指标,若是无法戳破饮料的封膜,吸管也就毫无用处。PBAT含量增加,材料越来越软,吸管的破膜率有所下降。PBAT的含量低于20%时,吸管的破膜率才符合98%的合格指标。

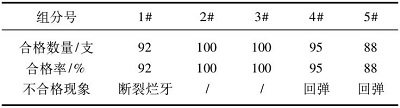

共混比例对吸管弯折段成型率也有影响,PLA/PBAT的共混比例为90:10、80:20时,测试的百支吸管中,全都能正常成型。

结果总结

在测试的11组实验中,仅1#~5#能正常成型,而2#和3#的综合性能最好。实验结果表明,PLA/PBAT的共混比例为90:10至80:20时,能获得最佳的加工性能、使用性能。

造塑料就像烹饪,PLA与PBAT的含量好比红烧肉的肥瘦比例,而各种助剂则是调味料,每个厂家都有不同的调料比例(配方),而每个客户都有不同的口味(性能要求)。如何做一道让客户喜欢的“好菜”,涉及到许多用料、工艺细节。此文的研究结果,给出了一个PLA/PBAT在一次性吸管上研究的主要方向,怎样做成一道好菜还要厂商自身去寻找,当然,另辟蹊径也可,许多传统美食不也是意外中制作出来。

参考文献:李进,潘小虎,吴立丰,戴春发,王仕杰.PBAT改性PLA吸管性能研究[J].合成技术及应用,2021,36(01):23-26+34.

来源:Internet