您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-04-26 15:51

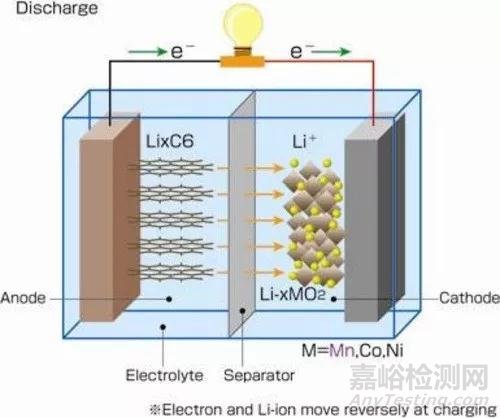

本文简要介绍了锂离子动力电池设计的基本原则、设计要求、评价锂离子动力电池性能的主要指标和锂离子动力电池设计的基本步骤,并结合8Ah锰酸锂动力电池的设计实例,详细介绍了锂离子动力电池设计过程中各主要参数的确定方法、计算过程以及设计过程中相关细节的注意事项,结合本公司实际生产能力和生产设备的实际工况,确定了正负极极片分段的设计思路,将正负极极片分别分为四段,卷成两个电芯,采用内部并联的方式与电池的极柱链接,成功的解决了生产中极片过长极片不易加工和卷绕不易对齐的难题,为动力电池的设计提供重要的参考依据。

1. 锂离子动力电池的设计基础

1.1动力电池设计的基本原则

动力电池设计,就是根据用电设备的要求,为设备提供工作电源或动力电源。因此,动力电池设计首先必须根据用电设备需要及电池的特性,确定电池的电极、电解液、隔膜、外壳以及其他部件的参数,对工艺参数进行优化,并将它们组成有一定规格和指标(如电压、容量、体积和重量等)的电池组。动力电池设计是否合理,关系到电池的使用性能,必须尽可能使其达到设计最优化。

1.2 动力电池的设计要求

动力电池设计时 ,必须了解用电设备具对电池性能指标及电池使用条件,一般应考虑以下几个方面 :

电池工作电压;

电池工作电流,即正常放电电流和峰值电流;

电池工作时间,包括连续放电时间、使用期限或循环寿命;

电池工作环境,包括电池工作环境及环境温度;

电池最大允许体积。

锂离子动力电池由于其具有优良的性能,使用范围越来越广,有时要应用于一些特殊场合,因而还有一些特殊要求,如耐冲击、振动、耐高低温、低气压等。在考虑上述基本要求时,同时还应考虑材料来源、电池特性的决定因素、电池性能、电池制造工艺、技术经济分析和环境温度。

1.3评价动力电池性能的主要指标

动力电池性能一般通过以下几个方面来评价:

容量。电池容量是指在 一定放电条件下,可以从电池获得的电量,即电流对时间的积分,一般用 Ah 表示,它直接影响电池的最大工作电流和工作时间。

放电特性和内阻。电池放电特性是指电池在一定的放电制度下,其工作电压 的平稳性,电压平台的高低以及大电流放电性能等,它表明电池带负载的能力。电池内阻包括欧姆内阻和电化学电阻,大电流放电时,内阻对放电特性的影响尤为明显。

工作温度范围。用电设备的工作环境和使用条件要求电池在特定的温度范围内有良好的性能。

储存性能。电池储存一段时间后,会因某些因素的影响使性能发生变化,导致电池自放电,电解液泄漏 ,电池短路等。

循环性能。循环寿命是指 二次电池按照一定的制度进行充放电,其性能衰减 到某一程度时循环次数 ,它主要影响电池的使用寿命

安全性能。主要是指电池在滥用的条件下电池的安全性能如何 ,滥用条件主要包括过充电、短路、针刺、挤压、热箱、重物冲击、振动等,抗滥用性能的好坏是决定电池能否大量应用的首要条件。

2. 锂离子动力电池的设计基本步骤

动力电池设计主要包括参数计算和工艺指定,具体步骤如下:

2.1、 确定组组合电池中单体数目,单体电池工作电压与工作密度

单体电池数目

确定单体电池工作电压与工作电流密度

根据选定系列电池的伏安曲线,确定单电池的工作电压与工作电流密度,同时应考虑工艺的影响,如电极结构型式的影响。

2.2、计算电极总面积和电极数目:

根据要求的工作电流和选定的工作电流密度,计算电极总面积

根据要求的电池外形最大尺寸,选择合适的电极尺寸,计算电极数目.

2.3、 计算电池容量

额定容量 额定容量=工作电流*工作时间

设计容量

为了保证电池的可靠性和寿命,一般设计容量比额定容量高 10%~20 %。

设计容量(Ah)= (1.1~ 1.2) 额定容量

2.4、计算电池正、负极活性物质用量

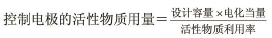

计算控制电极的活性物质用量

根据控制电极的活性物质的电化当量、设计容量以及活性物质利用率来计算单体电池中控制电极的物质用量。对于锂离子动力电池而言,从安全性能和成本等因素来考虑,一般均采用正极材料作为控制电极的活性物质。

计算非控制电极的活性物质用量

单体电池中非控制电极活性物质的用量,应根据控制电极活性物质的用量来定,为了保证电池有较好的性能,一般应过量,通常取过剩系数为1~2 之间。锂离子动力电池通常采用碳负极材料过剩,过剩系数取1.1。

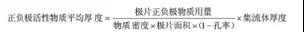

2.5、 计算正、负极的平均厚度

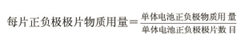

计算每片电极物质用量

每片电极厚度

2.6 、隔膜的选择

锂离子电池经常用的隔膜有单层 PE、双层PP/PE 和三层 PP/PE/PP 等微孔膜 ,厚度有25μm、35μm和40μm等几种规格,可根据电池的实际需要选择。

2.7、确定电解液的浓度及用量

根据选定的电池系列特性 ,结合具体设计电池的使用条件 (如工作电流、工 作温度等)或根据经验数据来确定电解液的组成、浓度和用量。

2.8、 确定电池的装配 比及单体电池壳体尺寸

电池的装配比根据所选定的电池特性及设计电池的极片材料 、厚度等情况来确定,一般控制在80%~90%。根据用电设备对电池的要求选定电池后,再根据电池壳体材料的物理性能与机械性能 ,确定电池壳体的宽度、长度及壁厚、有无安全保护装置等。

3. 锂离子动力电池的设计举例

本设计是根据公司市场部提出的要求 ,结合实际情况来做的。客户具体要 求为 : 要求提供 8Ah 25V 锂离子动力电池组 ,有两个体积相同的壳体 ,壳体内 部尺寸为 :133mm X 95mmX 65mm,要求电池的用极柱连接,正常工作电流 3A。具体设计步骤如下:

3.1 单体电池数目

锰酸锂动力电池工作电压为 3.7V,要组装 25V 的电池组需要 7块单体电池。

3.2 电池容量设计

C设=C额*k1

式中 C设一一电池设计容量;

C额一一电池额定容量,8.0Ah;

k1一一电池设计安全系数 ,一般取 1.1~ 1.2。

在此处取 民为 1.1, 则C设=8.0X 1.1=8.8Ah

3.3 电池尺寸设计

根据电池组壳体的尺寸, 结合所需电池的数目,采取一个壳体放 4 块电池, 另一个壳体放3块电池 ,单体电池的外部尺寸为: 130mmX 60mmX 22.5mm(含极柱),电池壳体外部尺寸: 120mmX 60mmX 22.5mm。考虑动力电池对安全性能 的要求比较高,在盖板上预留出一个防爆孔作为泄气装置 ,防止出现异常情况时电池爆炸。

3.4 极片面密度设计

通常锰酸锂正极活性物质的比容量为90mAh/g ,碳负极活性物质的比容量330mAh/g,本设计按负极过量10%计算,因此正负极活性物质用量分别为 :

W+=8800/90=97.8 W-=8800*(1+10%)/330=29.3g

结合实验数据和实际经验,在锰酸锂动力电池中,正极面密度一般为440g/m2 ,与之相应的负极面密度为 145g/m2 。

3.5 极片高度设计

在考虑极片高度时应注意以下几个方面: 极片上部应有一定的空间,以便防充电时电池内压的增高 ,同时也为栓接留出足够的 空间,通常负极高度比正极高 2~4mm,隔膜高度比负极高 2~4mm。综合上述因素,结合电池壳体的尺寸,确定电池的正极极片高度为 102mm,负极极片高度为106mm,隔膜高度为110mm。

3.6 极片长度的计算

正极活性物质含量为92% ,则极片长度为:L =27.8/0.92/442/0.102 =2.369m

结合实际操作需要,考虑将正极分成四段,每段料区长度为 600mm,为焊接极耳需要,还需留出一定的空白区域,此处选取空白区域为15mm; 考虑到负极极片要完全包裹正极,此处选定负极短片料区长度为610mm,空白铜馅长度需根据实际需要确定。

3.7 极片厚度确定

结合实验数据和实际操作经验,锰酸锂正极材料的压实密度在2.6左右,石墨碳粉的压实密度在1.5 左右,则本设计中的正极极片厚度在185μm 左右 ,负极极片厚度在 110μm 左右。

3.8 卷针的设计

动力电池的卷针根据电池的型状不同可分为圆形卷针、方形卷针和椭圆形卷针。由于本设计的电池是方形电池,故采用方形卷针,根据电池具体尺, 结合实际经验,确定卷针的宽度为 40mm,厚度1mm。

3.9 隔膜的尺寸确定

隔膜的长度通常为负极的2倍,宽度比极片高度长2~4mm,结合动力电池对安全性能的要求,本设计选用厚度35μm的三层 PP/PE/PP隔膜。

3.10 电解液的确定

目前锂离子动力电池通常采用1mol/L的LiPF3/EC-DMC-EMC(1:1:1),钴酸锂动力电池用量为3.5~4g/Ah, 而镜酸鲤动力电池用量5.5~6g/Ah。

4.简单结论

以上是对钴酸锂动力电池设计方面的简单总结,简要介绍了键离子动力电池的设计基本原则、设计要求和主要性能评价指标,选取 8Ah 钴酸锂动力电池为例,详细介绍了组离子动力电池设计具体步骤以及需要注意的事项,为键离子动力电池的设计提供参考依据。上述设计思路只是动力电池设计中的一些基本思路,在工业上设计具体电池时,还应根据用户的具体要求和本单位的自身条件、原材料的状况以及设备与原材料的配套情况等因素,对设计参数进行适当的调整,然后通过具体实验数据对设计进一步优化, 提高动力电池的综合性能和降低生产成本,使设计生产的动力电池在市场上具 有很好的竞争能力。

来源:锂电前沿