您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-04-03 20:24

抛光材料通常是指用于玻璃抛光的结晶状粉末物质。主要用于对物体表面的处理,如对工件的表面进行抛光,使其更加光滑细润。常见的抛光材料有金属氧化物类,如铝(图1)、锡、铁、锆等氧化物;以及一些无机化合物类,如陶土、白垩、硅藻土等;还有如碳酸盐、金刚石(图2)、碳化硅(图3)等;再有就是金属、塑料抛光材料等。

图1 氧化铝金刚砂抛光材料

图2 金刚石微粉抛光材料

图3 碳化硅抛光材料

抛光材料用于诸多工业领域,主要用于金属、不锈钢、半导体、珠宝玉器、玻璃、皮革、塑料等的研磨和抛光。第一大类抛光材料作为粉剂使用即抛光粉,如玻璃抛光多采用氧化铁、氧化铝、陶土、硅藻土等抛光粉,与水等液态物质相混合,形成悬乳液后进行抛光使用。氧化铁(Fe2O3)就是红粉即铁丹(图4),它是史上最早的抛光材料,主要用于玻璃抛光。早在19世纪末,就开始采用氧化铁抛光粉研磨平板玻璃和光学玻璃长达40年之久。虽然氧化铁抛光粉的抛光速度较慢,又铁锈色的污染不易清除,但抛光后工件的表面光亮,故在早期的制造业中广为使用。

图4 氧化铁抛光粉

第2大类抛光材料作为膏状使用即抛光膏(图5),金属和塑料抛光等多采用固体油膏。如镍、铜、铝等金属的抛光采用白色抛光膏,它是由硬脂酸或脂肪酸、漆脂、牛羊油、白蜡及石灰等配制而成;如铁等金属采用黄色抛光膏,它是由硬脂酸或脂肪酸、漆脂、松香、黄丹、石灰、长石粉、土红粉等配制而成;如不锈钢和铬等采用绿色抛光膏,它是由硬脂酸或脂肪酸、氧化铬绿等配制而成;再如金属电镀前的抛光以及金银等的抛光采用红色抛光膏,它是由硬脂酸或脂肪酸、氧化铁粉、白蜡等配制而成。

图5 抛光膏

第3大类抛光材料作为块状使用即研磨石,如铝与锌压铸件、五金配件、电子配件等均采用棕刚玉研磨石;如铝与锌合金、塑料等较软材质的抛光,尤其是用于去批锋、去氧化皮、电镀前细磨等常采用塑胶石(图5)。塑胶石主要呈现为圆锥形、三角形、子弹头形等,也可由抛光产品的形状和大小来决定塑胶石的规格。再如锌、铝、铅、锡、镁等合金,以及铜、铁等五金零件表面的抛光,主要目的为打掉毛刺,同时去掉批锋和增加亮度等,抛光处理多采用高铝瓷、高频瓷研磨石。

图6 塑胶石抛光材料

第4大类抛光材料作为粒状使用即磨料,如黑刚玉磨料(又名“低铝刚玉”),亦称“铁砂粉”(图7)。它是由铁屑、矾土、无烟煤3种原材料,经电弧炉熔化后还原精炼制得结晶块,破碎后再经磁选,进一步筛分后,精选得到所需粒度要求的磨料。黑刚玉磨料硬度高、韧性大,且粘结性、耐用度均较好。主要用于金属零件电度前的底面抛光,以及铝制品和不锈钢等表面的抛光,如钟表零件、五金器具、光学玻璃等的抛光。

图7 黑光玉抛光材料

第5大类抛光材料作为液态使用即抛光液(图8)。它是由多种化工溶液配制而成的溶液,它在抛光工艺中占有重要的位置。抛光液的抛光效果与其酸碱度即酸碱值(PH值)有密切关系。当PH 值> 9.6时,抛光液以机械作用为主,化学作用较小,抛光速率较大,易使被抛光物的表面造成高损伤层而粗糙,光洁度低;当11.34 > PH 值> 10.84时,抛光液的机械作用和化学作用势均力敌,化学作用恰到好处,抛光表面的效果良好;当PH值 > 11.67时,抛光液以化学作用为主,表面蚀坑增多,易新增表面粗糙度。抛光液的种类较多,如硅材料抛光液、电解抛光液、镜面抛光液、单晶体钻石研磨液等,应据加工条件选择最佳抛光液,均有独特的、良好的抛光效果,还可去除油污,防止锈蚀等,且无毒、无腐蚀,不易变质。

图8 抛光液

工业上所使用的稀土抛光材料,就是稀土元素铈(Ce)的氧化物——氧化铈(CeO2),将其作为抛光材料使用,实践证明铈系稀土抛光粉(图9)的抛光效果优于其他金属氧化物,目前被称为“抛光粉之王”。铈类稀土抛光材料在我们日常生活里的应用更是常见,如光学镜头、手机面板、平板电脑、液晶显示器、手表外壳、珠宝首饰等,其表面之所以光滑如镜,就是稀土抛光材料精打细磨的结果。

图9 氧化铈稀土抛光粉

稀土抛光粉以氧化铈含量的高低可分为2大类:一类是高铈抛光粉,顾名思义氧化铈含量高,且氧化铈品位越高,则抛光能力越强,主要用于石英、光学镜头等硬质玻璃长时间循环抛光;另一类是低铈抛光粉,其氧化铈含量低,且物美价廉,主要因其抛光能力完全可与高铈抛光粉媲美,但寿命较短,主要用于平板、显像管玻璃等抛光。

稀土抛光粉属超细粉体,其粒度及分布影响性能。稀土抛光粉可以分为:纳米级稀土抛光粉、亚微米级稀土抛光粉、微米级稀土抛光粉3大类。最常用者为微米级稀土抛光粉,多用于玻璃加工初期的粗磨;亚微米级稀土抛光粉主要用于液晶显示器与电脑光盘领域,备受市场青睐;纳米级稀土抛光粉已经问世,现代科技日新月异,其应用前景无可估量。

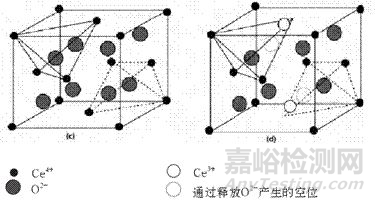

氧化铈(CeO2)三维结构是面心立方晶体,属于萤石结构(图10),具有特殊的物理化学性质,既可溶于硫酸,也可在双氧水条件下溶于硝酸溶液,常温下较稳定,不溶于水和稀硫酸以外的稀酸溶液。当温度高于980℃时,氧化铈因失去氧生成亚稳态氧化物,具有氧空位,因其萤石结构故可再氧化生成氧化铈,所以说,氧化铈具有很好的与氧化还原和储存释放氧气的能力。当温度低于450℃时,在反应中极易生成其他化合物降低氧化铈的纯度,且生成高硬度的杂质,易损伤被抛光材料的表面。

图10 氧化铈CeO2结构图

稀土抛光粉作为高效抛光化合物,通常认为其“抛光机理”是物理研磨和化学研磨的共同作用,换言之,物理和化学作用都很重要。“物理研磨”特指稀土抛光材料对玻璃表面所进行的机械磨削作用,即物理作用,特指被抛光材料在承压的情况下,去除被抛光材料表面的杂质,其实质就是抛光材料与被抛光材料表面进行细微的切削,以平整微痕结构使其平面光滑。

“化学研磨”即“化学溶解”,特指稀土抛光材料对玻璃表面凸起部进行微研磨,同时稀土抛光浆使玻璃表面形成水合软化层而导致玻璃表面具有某种程度的可塑性,水合软化层既可填补玻璃表面低洼处,使其表面光滑,水合软化层又可被稀土抛光粉的机械磨削,使其表面更加光滑[2]。换言之,也就是化学作用,而当两者分开时,部分工件材料依然粘附于颗粒表面,再将其从陪抛光材料表面去除。从化学角度解释稀土氧化铈抛光机理,氧化铈抛光材料与硅基材料表面的硅醇键脱水形成氧桥基键。此反应可以抑制在硅基材料水解过程中的再沉积现象,从而提高抛光速率。

氧化铈抛光液一般是将5%氧化铈粉体、占粉体质量5%的抛光助剂,搅拌并筛选去掉大颗粒及杂质后制得。在摩擦条件下,氧化铈粒子与硅基材料表面发生微切削作用,从而实现材料的抛光。通常认为氧化铈的含量越高的抛光材料,抛光效率也就越高,真如此吗?据科学研究得出结论:当氧化铈的质量分数大于40%时,抛光材料晶体结构较好,此时的结构和纯度与达到80%以上的抛光材料结构几乎相同[3]。换言之,如氧化铈的纯度大于40%,抛光效率确实会有明显提高,若继续提高其含量,抛光效率的增效就减缓了;如氧化铈的纯度大于80%,抛光效率提高仅为15.6%。这一现象主要是由氧化铈面心立方晶体的结构决定的。此外,稀土抛光材料中硬度过高的杂质对抛光效果会产生一定的影响,因其会对被抛光材料表面造成很严重的损伤,抛光表面的平整度会大受影响。

稀土氧化铈抛光液因其抛光粒子稳定性好、硬度适中,且高温不易分解,故抛光既效率高效果又好;因其抛光粒子悬浮性好,抛光后易清理,且节能环保;因其配置浓度易控制,用途甚广,主要用于珍贵宝石、精密光学元件和晶体等的精密抛光,以及储存器硬盘基片的高精度抛光等。

如此神奇的稀土抛光材料,又是怎么生产出来的呢?以我国铈系稀土抛光粉的生产为例,所采用的生产原料主要有4类:第1类生产原料是由混合稀土盐类经分离后制得氧化铈;第2类生产原料是为稀土精矿化学处理后的中间原料,即混合稀土氢氧化物;第3类生产原料是从混合氯化稀土中萃取分离得到的少铕氯化稀土;第4类生产原料是高品位稀土精矿,如内蒙古包头混合型稀土精矿,以及山东微山和四川冕宁的氟碳铈矿精矿等,丰富的稀土精矿资源也是我国铈系稀土抛光粉产业得以大力发展的重要原因。

我国铈系稀土抛光粉的生产工艺流程如何?首先以高铈系稀土抛光粉的生产工艺为例,将稀土混合物分离后制得的氧化铈原料,以物理化学方法加工成硬度大、粒度匀细的晶体粉末产品。主要工艺过程为:生产原料经高温煅烧炉煅烧后,采用水淬槽水淬,经分级器水力分级,再经过滤机过滤后,最后经烘干箱烘干制得高级铈系稀土抛光粉产品。该产品的稀土回收率达95%,粒度为200~300目,且晶形完好,各项性能指标好。高铈系稀土抛光粉因其性能优良,抛光效果好,主要用于精密光学镜头的高速抛光,并成功取代了古典抛光的氧化铁粉。但是因其价高,限制了国内的市场的应用和推广及使用。

再以中铈系稀土抛光粉的生产工艺为例,将混合稀土氢氧化物为原料,采用化学方法预处理得稀土盐溶液,加入沉淀剂,使其转化为中级铈系稀土抛光粉产品。主要工艺过程为:生产原料经氧化槽氧化后,经优溶槽进行优溶后过滤,经酸溶槽酸溶后,经沉淀槽沉淀后,经过滤机洗涤过滤后,再经煅烧炉高温煅烧后,通过细磨筛分机进行细磨筛分,最后经包装机将中级铈系稀土抛光粉产品包装入库。中铈系稀土抛光粉其与高铈粉相比,可使抛光粉的液体浓度降低11%,抛光速率提高35%,制品的光洁度提高一级,使用寿命延长30%。而且该产品的稀土回收率达95%,性能稳定良好,主要用于光学仪器的中等精度中小球面镜头的高速抛光。目前国内用量尚少,仍需努力开发新用途。

最后以低铈系稀土抛光粉的生产工艺为例,采用少铕氯化稀土为原料,以沉淀剂进行复盐沉淀等处理制得该产品。主要工艺流程:生产原料经溶解槽溶解后,经沉淀槽复盐沉淀后,经过滤机过滤洗涤后,在煅烧炉中高温煅烧充分后,经粉碎机粉碎,再经细磨筛分机细磨筛分后,便制得低级铈系稀土抛光粉产品。该产品的主要指标好,稀土回收率达95%,粒度320~400目,且主要用于光学玻璃等的高速抛光之用,如H—500型和877型适用于电视机显象管的抛光。目前,我国以低级铈系稀土抛光粉生产为主,已有3大品级共 11 种牌号的铈系稀土抛光粉,约占总产量的9成。我国稀土铈资源丰富,为稀土抛光粉产业的持续发展奠定了坚实的物质基础。

随着稀土产业的兴起与发展,20世纪30年代,稀土抛光材料投入到实际应用领域,欧洲首次将氧化铈抛光粉用于玻璃抛光领域。40年代,加拿大光学工业提出“巴林士粉(Barnesite)”稀土抛光材料,并用于精密光学仪器的成功抛光。在二战时期取得长足的进步与发展。伴随着科技日新月异的发展,稀土抛光粉在玻璃抛光方面的应用更是突飞猛进。60年代,国外开始大规模生产稀土抛光粉,90年代已形成30多个标准的产品。现今,抛光粉的种类和用途不胜枚举,尤其铈基稀土抛光粉因其抛光的效率和效果等均优于同类产品,成为抛光材料领域的领军产品。

全球稀土抛光粉的主产国为中、日、韩、美、法、英等国,稀土抛光粉主产企业有日本的清美化学株式会社、三井金属矿业株式会社(简称“三井矿业”)等,韩国的戴伯克新材料公司,英国的光学表面技术公司,法国的罗地亚电子与催化材料公司,美国的费罗电子材料公司等。日本也是全球最大的稀土抛光粉消费国,需从中、法、美等国进口数量可观的抛光粉,主要用于彩电阴极射线管生产。自20世纪90年代以来,日本将阴极射线管所用抛光粉的生产技术和设备逐步转向国外生产,如清美化学公司通过独资或合资兴建大批稀土抛光粉生产企业,1990年在我国台湾建成投产年产1000t的稀土抛光粉独资企业;1997年在我国包头建成合资公司,专产用于彩电阴极射线管、电子管和平板玻璃抛光的抛光粉。

近年全球信息产业的迅猛发展,日本看准国际市场,加大专用于电子和计算机元件的高端抛光粉研发力度,如三井矿业和东北金属化学公司,最早研发的对玻璃存储硬盘基片、液晶显示屏、中间绝缘层表面及隔离浅槽等进行机械和化学抛光的技术,韩国三星集团与大宇集团为更好地适应电子线路小型化的技术需求,也在倾力研发类似抛光技术。日韩已成为机械—化学抛光粉的主要生产国,欧美国家为了满足当地电子、电信及计算机元件供应商的需求也开展该技术研究,我国及台湾也自主研发或引进并掌握了该技术。

1968年,我国稀土抛光材料产业正式起步。上海跃龙化工厂首次研制成功稀土抛光粉,开始以纯氧化铈和氟碳铈矿以及混合稀土为原料,生产多种适应市场需求得到稀土抛光粉,成果卓著,为我国稀土抛光粉的生产和应用奠定了坚实的基础。此后,云南光学仪器厂和西北光学仪器厂选用独居石为生产原料,成功研产出多种实用的稀土抛光粉产品。镨钕刚玉是1972年在实验室试制成功的新型磨料[5],具有独特的磨削某些材料之性能,如以镨钕刚玉制成的砂轮,磨削碳素结构钢、合金结构钢、各种铸铁、高速钢、超硬钢和不锈钢等材料,镨钕刚新磨料具有下活快、不易粘金属等优异性能,且其生产工艺简单又无毒,更易投产和推广。

此外,20世纪70年代,北京有色金属研究总院、北京工业大学等单位研发成功一批添加氟、硅等元素的新产品,如739和771型稀土抛光粉,主要用于金属制品的高速抛光;甘肃稀土新材料股份有限公司研制的797型稀土抛光粉,主要用于平板玻璃和电视机显象管的抛光;20世纪八九十年代,稀土抛光粉的研发工作实质进展不大,发展力度不够强劲。

进入2l世纪后,我国稀土抛光材料产业飞速发展。由于钕铁硼材料的迅猛发展,导致稀土铈材料大量的积压,对其应用研究深入扩展。加之,国内外市场急需用于液晶显示屏和高清晰度彩电大屏幕的高性能稀土抛光粉,强有力地推动了其工艺技术的创新发展。包头天骄清美稀土抛光粉有限公司扩建稀土抛光粉生产线,2011年7月,我国最大的稀土抛光材料生产线正式投产。该项目分为3期,由包头新源稀土高新材料有限公司投资近亿元打造,达产后可生产6个规格的产品,年产抛光粉3000t,年产值7.5亿元,年缴利税1.4亿元[6]。一跃成为全球最大的稀土抛光粉生产厂,现已形成4个系列26种规格,主营“骄美牌”H—500系列、TE系列、LCE系列和TCE系列稀土抛光粉、抛光液、抛光膏等稀土抛光产品,年生产能力为2220t[7]。除了该厂家外,我国年生30 t以上的稀土抛光粉生产厂,还有山东省的北沟镇福利化工厂和高阁抛光材料有限公司、保定稀土材料试验厂等14家。

我国虽已成为全球最大的稀土抛光粉生产国,但主要以低档抛光材料为主。呈现出“ 我国向国外输出廉价稀土铈产品,国外再向我国输入高价稀土抛光粉产品”[8]的格局,新型稀土抛光材料的研发迫在眉睫。

新型氧化铈稀土抛光粉主要用于电视和电脑玻壳、真空导电玻璃等电子信息材料的抛光;石英晶片、精细陶瓷、光学镜头、平面玻璃、不锈钢等的抛光。我国稀土抛光粉企业多为传统工艺生产,近年包头的包头天骄清美稀土抛光粉有限公司和罗地亚包头稀土有限公司、甘肃稀土集团有限责任公司等,开始转向新型及高性能稀土抛光粉生产。2002年成立的成都君臣科技有限责任公司,致力于液晶显示器用透明导电膜玻璃所用的高端氧化铈抛光粉研发生产,性能优于进口原料,有望结束我国一直依赖进口氧化铈抛光粉的历史。2007年4月,“液晶显示屏用高端稀土抛光材料”成功通过鉴定,该抛光粉粒度均匀,粉体形貌接近球形,抛光性能好,达到了用户使用要求,产品质量达到国际先进水平,不仅解决了氨氮污染问题,而且实现了液晶显示屏用高端稀土抛光材料的清洁化生产,为我国高性能稀土抛光粉大规模生产奠定了基础[8]。2009年,包头稀土研究院稀土抛光材料研究室成立后,致力于稀土基高端抛光粉体和抛光液的研制及生产,研制用于光学镜头、蓝宝石加工、硬盘盘基片、半导体和集成电路等领域的专用高端抛光材料。并拓展研发小粒径、窄分布高端铈基抛光粉体;以及不同型号的精细抛光粉体,在光学、液晶显示、半导体晶圆、集成电路领域(图11)使用的以及高切削率和高端精密稀土抛光液的研发。2014年,光电信息产业的抛光粉主要用于触控和液晶显示面板及光学元件等领域。我国稀土抛光粉产业已有近半个世纪的发展史,成为全球稀土抛光粉的生产和消费大国。

图11 稀土抛光材料应用的新领域

稀土抛光粉主要用途有4大类:光电子、饰品、建材、磨具。其应用领域与时俱进,由传统的电视机显像管玻壳和水钻等领域,逐步转向液晶显示器、较精密光学仪器等的高性能领域,其应用前景广阔。目前,高性能稀土抛光材料主要集中在日、韩、美等国研发和生产。四十多年来我国稀土抛光粉的消费领域,主要集中于玻璃工业,特别是阴极射线管面板玻璃的生产。随着全球的电子信息产业飞速发展,稀土抛光粉的市场需求剧增,我国稀土抛光粉的消费量占全球的一半,每年的需求量已超过2000t,并继续快速增长[9]。可见消费户主要集中于光学、光电产业,如玻壳厂一直是最大的稀土抛光粉消费户。

众所周知,iPhone的屏幕、处理器与扬声器等设备的生产耗费的稀土抛光材料,其中九成开采于中国内蒙古自治区。可见,我国稀土抛光粉生产主要集中在中低端,高端领域较少,直接导致中低端产品过剩,市场竞争加剧,而高端产品严重不足。再有稀土抛光材料价格的暴涨暴跌引发严重产能过剩,如2008年稀土抛光粉的价格为3.5万元/t,2011年飙升为26万元/t,2012年初跌落回7年前的价格。稀土抛光材料价格短期内的震荡,极大地干扰了该行业的健康发展。我国稀土抛光粉企业在各自领域内,将逐步进行整合其产品,以往众多厂家在各个领域都全面出击、相互竞争的局面将得到改善。

未来全球电子产品的繁荣发展仍将是必然,稀土抛光材料将主要用于液晶玻璃、智能手机面板、光学玻璃等电子产品器件的抛光,应用市场的扩容量无疑会给稀土抛光粉市场带来巨大的发展空间和商机。要加快技术设备的创新,不断研发新品种,提高生产水平,提升产品质量,加大出口力度并占领国际市场。

来源:Internet