您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-02-24 11:28

聚苯硫醚(PPS)由苯环和硫原子交替排列构成,使得PPS结构规整,拥有较高的结晶度,同时苯环为PPS提供良好的刚性和耐热性,而硫醚键赋予PPS一定的柔顺性,因此PPS具有优异的综合性能,被誉为是继聚碳酸酯(PC)、聚酯(PET)、聚甲醛(POM)、尼龙(PA)、聚苯醚(PPO)之后的第6大工程塑料,也是8大宇航材料之一,广泛应用于航天航空、电子、汽车、环保、化工等领域。

1 PPS的合成方法

PPS的合成方法主要包括:弗-克催化法(Genvresse法)、麦氏法(Macallum法)、硫化钠法、硫磺法、硫化氢法、氧化聚合法[9]和对卤代苯硫酚缩聚法等,其优缺点及工业化应用情况如表1所示。

表1 PPS的主要合成方法比较分析

合成方法

优点

缺点

工业化应用情况

Genvresse法

最原始和最古老的方法

产率较低(50%~80%),分子量低,交联度高,含较多二硫杂蒽

无应用

Macallum法

产品稳定,力学性能优良,成本较低

分子量较低,容易产生歧化和交联,分子链易断裂,导致产品热稳定性降低

应用较少

硫化钠法

原料价廉易得,工艺简单,产品质量稳定,产率较高(90%以上)

原料精制难度大,硫化钠脱水困难,生产工艺流程长

目前最主要的工业化生产方法

硫磺法

采用硫磺为原料,原料纯度高,产品质量好,三废较少,反应周期短,生产成本较低

硫磺的提纯技术难度较大,反应需要引入还原剂和助剂,导致副产物增多

有应用

硫化氢法

副反应较少,产品的线性度较高,质量较好

工艺流程复杂,设备要求较高,废气污染严重

应用较少

氧化聚合法

产量极高(接近100%)产品纯度极高,无环合、歧化和交联现象,无副产盐产生,生产成本较低

目前所制备产品的分子量不高,黏度低,加工性较差

应用较少

对卤代苯硫酚缩聚法

碘单质易去除,产品纯度高,聚合度高

单体的制备工艺复杂,造价昂贵,产物中含有多硫结构,原料精制难

应用较少

由表1可知,Genvresse法和Macallum法合成的PPS质量较差,不易实现工业化生产;硫磺法所制得PPS虽然质量较好,但存在技术难度大、副产物较多等问题,其工业化应用受到限制;硫化氢法、氧化聚合法和对卤代苯硫酚缩聚法所制得PPS产品质量较好,发展潜力巨大,但工艺技术尚未成熟,工业化应用较少;硫化钠法具有原料价廉易得、产率较高、产品质量稳定等优点,适合工业化大规模生产,是目前最主要的PPS工业化生产方法。

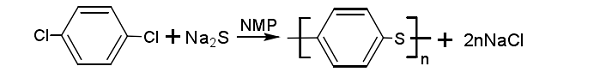

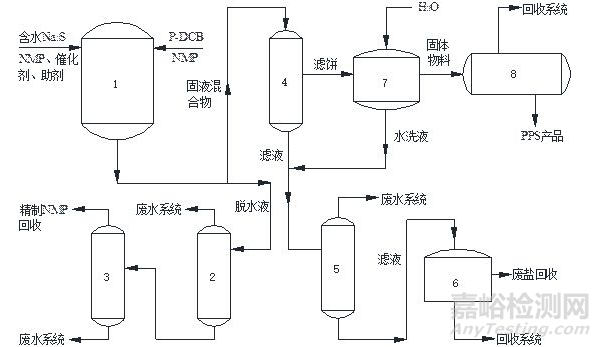

2 硫化钠法合成PPS工艺

硫化钠法由美国菲利普(Phillips)石油公司研发,于1973年实现工业化生产。该方法是以对二氯苯(P-DCB)和无水硫化钠(Na2S)为原料,极性有机溶剂N-甲基吡咯烷酮(NMP)为溶剂,碱金属盐作为催化剂和助剂,在0~2 MPa、180~270℃条件反应生产PPS和氯化钠(NaCl),反应方程式如式(1)所示。硫化钠法合成PPS的工艺流程如图1所示。

1-反应釜;2-水分离塔1#;3-精馏塔;4-固液分离器;5-水分离塔2#;

6-沉降过滤装置;7-洗涤装置;8-干燥装置

图1 硫磺法制备聚苯硫醚树脂工艺流程

硫化钠法合成PPS的工艺过程:

①将含水Na2S与极性溶剂NMP、催化剂、助剂等按照一定摩尔比加入反应釜中,用氮气(N2)进行置换,然后直接在反应釜内进行升温脱水。当脱水率达到要求后,缓慢将反应釜内的温度降低至100℃以下,将脱水液送至水分离塔1#分离,水送至废水系统进行处理,NMP送至精馏塔精馏提纯,将所得到精制NMP回收利用。

②在反应釜内加入一定量的P-DCB和溶剂,以一定的升温速率将所述反应釜内温度升温到指定温度,发生第1阶段反应,然后继续升温,发生第2阶段反应。当反应完成后,缓慢将反应釜内的温度降低至100℃以下,加入一定量的水,进行调浆形成固液混合物。

③将固液混合物送至固液分离器,滤液送至水分离塔2#进行分离,水送至废水系统进行处理,去水后的滤液送至沉降过滤装置,通过保温沉降(温度大于50℃)和过滤,提取其中的盐分,将其回收利用,最后,所得滤液的主要成分为溶剂、助剂等,可直接回收利用。

④将固液分离装置内的滤饼置于洗涤装置中,用水对滤饼进行多次洗涤,水洗液送至水分离塔2#进行处理,固体物料送至干燥装置进行干燥,得到PPS产品,残留的挥发分送至回收系统。

3 硫化钠法合成PPS的工艺分析

3.1 原料配比

PPS合成反应原料一般选用带有结晶水的Na2S(如Na2S· 9H2O)和P-DCB,2种原料均为工业级产品,需要综合考虑各种影响因素,如果原料配比不当,容易造成反应失衡,导致副产物增多、分子量变小、生产成本增高等一系列的不良后果。在PPS实际生产过程中,Na2S· 9H2O与P-DCB的摩尔比一般在 (1.05~1.02):1范围内为宜。

3.2 脱水

Na2S·9H2O的脱水方式一般有3种:反应釜外脱水、反应釜内共沸脱水和反应釜内直接脱水。反应釜外脱水是在真空干燥箱中进行,真空度≥0.096MPa,在40~115℃温度范围内分段升温,脱水约4h,该方法时间较长、安全隐患多、操作不方便,还容易出现粘壁、结块等问题,目前应用较少;反应釜内共沸脱水是额外添加低沸点惰性溶剂,利用水与沸点惰性溶剂形成共沸去掉体系中的水,该方法成本较高、工艺较长;反应釜内直接脱水法也是目前实际生产过程中最常用的脱水方法,是直接在氮气保护下直接加热脱水,工艺简单、成本较低。

脱水率对PPS合成反应的影响巨大:反应体系中适量的水分会使水和NMP发生协同作用,有利于发生亲核反应,从而促进聚合反应的进行;水分含量过高不仅会影响聚合反应的正常进行,还容易导致NMP分解变质,从而影响PPS的质量[12]。一般情况下,脱水率控制在87%~92%范围内,所得PPS产品的收率和产品质量最佳。

3.3 溶剂

从硫化钠法合成PPS的反应机理可以看出,为了提供更好的反应环境,应选择强极性溶剂,如NMP、六甲基磷酰三胺(HMPA)、N,N-二甲基乙酰胺、N-甲基已内酰胺、吡啶等。在实际工业化生产中,NMP和HMPA应用较多,NMP主要应用于加压法;HMPA价格较高,且毒性较大,而HMPA主要用于常压法。

目前,在工业生产中,NMP溶剂的回收主要采用水洗滤饼回收NMP工艺和萃取回收NMP工艺,相对于萃取回收NMP工艺,水洗滤饼回收NMP工艺具有操作更方便、成本更低等优点,因而应用更广泛。

3.4 催化剂和助剂

催化剂和助剂可以增加大分子链在溶液中的停留时间,有效提高分子量,PPS的产率和选择性得到提高,但如果催化剂和助剂用量过大反而会使聚合物析出。目前工业生产中一般选用氯化锂(LiCl)、氯化镁(MgCl2)、氯化铝(AlCl3)、苯甲酸锂、硬脂酸锂、乙酸锂、己内酰胺等作为催化剂,常用的助剂一般采用无机酸或有机酸的碱金属盐,包括碳酸钠(Na2CO3)、氢氧化钠(NaOH)、苯甲酸盐和磷酸盐等。由于催化剂和助剂的用量比较大,且价格比较昂贵,有些毒性还较大,为了有效降低PPS合成成本,减轻环境污染和资源浪费,催化剂和助剂的选用应考虑工艺回收设计,即催化剂、助剂和溶剂使用过后,只需经过简单处理,就可以将其回收用于下一批PPS合成反应。

3.5 聚合反应温度和时间

聚合反应温度和时间是PPS合成过程中一个重要的工艺条件。聚合反应一般分为2个部分:第1阶段(低温阶段)和第2阶段(高温阶段)。聚合反应温度不宜过高,因为聚合反应为放热反应,温度过高将造成催化剂大量的升华,反应失衡,反应物Na2S过剩,同时还易产生其它的副产物;聚合反应温度如果过低,由于P-DCB的活性不高,不利于反应的顺利进行。一般情况下,第1阶段聚合反应温度为210~230℃,反应时间为1~2h,第2阶段聚合反应温度为250~270℃,反应时为2~4h。

3.6 水洗过程

聚合反应的产物经固液分离后,滤饼的主要成分为PPS树脂及附着在上面的NMP、NaCl、极少量的P-DCB等。为了获得纯净的PPS树脂,一般采用水洗工艺。由于大分子聚合物在聚合反应过程中发生缠绕和卷曲,造成在水洗过程中,一部分无机盐及其他组分无法被释放出来,导致水洗效果不佳,PPS树脂的灰分较高。因此,一般采用沸水进行洗涤,沸水的温度高于PPS树脂的玻璃转化温度(85~90℃),PPS树脂在玻璃转化温度下,分子链会缓慢伸展和蠕动,被包裹的无机盐及其它组分会被释放出来。另外,也可以采用丙酮/水、乙醇/水、乙二醇/水等溶液对滤饼进行清洗,均能获得较好的水洗效果。

4 PPS的应用

由于PPS具有优异的综合特性和拥有广泛的应用领域,市场潜力巨大,世界上每年PPS的需求量在10万t以上,且每年以20%的速率增长。根据产品用途,PPS主要分为PPS树脂和PPS粒料2类。PPS树脂又分为涂料级、注塑级、薄膜级和纤维级等[3];PPS粒料主要是为了拓宽PPS的应用领域,对其进行改性处理,克服材料本身韧性差、强度低、性能不稳定、高温易氧化等问题,包括增强增韧改性类、共混改性类、抗氧化改性类和其他改性等。

目前,PPS的工业化应用领域主要包括军工航天领域、交通领域、环保领域、化工领域、电子电器领域和功能膜领域等几个方面。

4.1 军工航天领域

PPS的高强度、低密度、耐腐蚀、耐高温、高绝缘等优异的性能,使其在军工和航天领域有着广泛的应用,主要包括火箭弹引线底座、飞机和导弹结构零件、核反应堆耐核辐照的零部件、军用电子和航天飞行器接插件、传感器的外罩、自润滑推力轴承、发动机齿轮、仪表盘、线圈骨架、密封垫等部件。目前,一些国家的坦克、战车、军舰、潜艇、战斗机、客机和无人机等均已广泛使用了PPS材料。

4.2 交通领域

由于PPS具有优异的综合性能,使其在高铁、汽车、摩托车、电动车和自行车等交通领域有着广阔的应用空间,具体包括车辆温度传感器、汽化器、进气管、暖风口支架、调温器支架外壳、叶轮、泵体指针环、循环水泵外壳、刹车制动器支架、传动装置、制动锁、流量泵、汽油泵、点火器、大灯灯碗、灯座插座、轨道交通电器绝缘子、扣件、垫片等。

4.3 环保领域

PPS的耐高温、耐腐蚀和耐磨损等性能使得PPS不仅广泛的应用于火力发电厂、燃煤锅炉、垃圾焚烧炉等高温除尘过滤装置,还可以用于高性能工业滤布、防腐滤布等,有效的控制PM2.5的排放。目前,国内的采用PPS材料生产袋式除尘装置和滤布的主要厂家有佛山市斯乐普特种材料有限公司、江苏新中环环保股份有限公司、浙江菲达环保科技股份有限公司、江苏科林集团有限公司和福建龙净环保股份有限公司等。

4.4 化工领域

目前,PPS在化工领域的应用主要包括3个方面。

4.4.1 石油化工

主要包括油泵组件、油田下坠球、压缩机活塞环、齿轮、喷嘴、支架、密封垫、阀门、阀座、外罩、各种仪表等。

4.4.2 化工机械

主要包括瓦齿轮、泵轮、滑轮、万向头、活塞环、隔热板、调节器零件、轴承、水准仪、密封垫等。

4.4.3 管材

主要包括:管件、接头、三通管阀等。

4.5 电子电器领域

PPS的刚性、尺寸稳定性、电绝缘性使其在电子电器领域得到广泛的应用,主要包括微型电子元件封装、电刷、连接器、变压器开关、接线器、高压接线柱、中波滤波器、微调电容器、传感器支架、保险基座、电子马达支架、屏蔽罩、电池箱体、插座、灯座、线圈骨架等。

4.6 功能膜领域

由于PPS具有优良的耐溶剂、耐腐蚀性能和热稳定性,使其在水分离膜、抗生物污染膜、电池隔膜应用等方面成为一种非常有发展前景的功能膜材料。与其他的聚偏氟乙烯(PVDF)、再生纤维素膜等相比,PPS膜在极性有机溶剂、强酸、强碱等溶液中,其膜结构不易被破坏,热稳定性也比较好。通过对PPS膜的改性处理,能进一步提高膜的过滤性能、抗氧化性能和抗污性能,这大大地拓宽了PPS膜的应用领域。

5 结语

随着科学技术的进步和经济的飞速发展,PPS产品在各个领域的应用也愈加广泛,市场潜力巨大。与日本、美国等国家相比,国内PPS产品质量、生产工艺稳定性等方面还有待进一步提高,尤其是在催化剂和助剂、除盐工艺、回收技术等方面。另外,国内PPS生产企业应提高自主创新能力,加快PPS在合成、加工和改性复合材料方面的研发力度。

文/刘洪 姜希猛 李玉凤 范永志 胡小冬

四川中科兴业高新材料有限公司

四川省高性能聚芳硫醚类功能膜制备技术工程实验室

来源:Internet