您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-09-27 18:46

机械密封(端面密封)是一种用来解决旋转轴与机体之间密封的装置。它是由至少一对垂直于旋转轴线的端面,利用流体压力和补偿机构弹力(或磁力)的作用及辅助密封的配合下保持贴合并相对滑动而构成防止流体泄漏的装置,常用于泵、压缩机、反应搅拌釜等旋转式流体机械,也用于齿轮箱、船舶尾轴等密封。因此,机械密封是一种通用的轴封装置。

机械密封结构多种多样,最常用的机械密封结构是端面密封。端面密封的静环、动环组成一对摩擦副,摩擦副的作用是防止介质泄漏。它要求静环、动环,具有良好的耐磨性,动环可以在轴向灵活的移动,自动补偿密封面磨损,使之与静环良好的贴合;静环具有浮动性,起缓冲作用。为此,密封面要求有良好的加工质量,保证密封副有良好的贴合性能。构成机械密封的基本元件有静环、动环、压盖、推环、弹簧、定位环、轴套、动环密封圈、静环密封圈轴套密封圈等。

弹性元件(弹簧、波纹管)主要起预紧、补偿和缓冲的作用,要求始终保持足够的弹性来克服辅助密封和传动件的摩擦和动环等的惯性,保证端面密封副良好的贴合和动环的追随性,材料要求耐腐蚀、耐疲劳。

辅助密封(O形圈、V形圈、U形圈、楔形圈和异形圈等)它主要起静环和动环的密封作用,同时也起到浮动和缓冲作用。要求静环的密封元件能保证静环与压盖之间的密封性,静环有一定的浮动性;动环的密封元件能保证动环与轴或轴套之间的密封性和动环的浮动性。材料要求耐热等。

机械密封的优缺点

优点

(1)结构可靠,泄漏量可以限制到很少,只要主密封面的表面粗糙度和平直度能保证达到要求,材料耐磨性好,机械密封可以达到很少的泄漏量,甚至肉眼看不见泄漏。

(2)寿命长。在机械密封中,主要磨损部分是密封摩擦副端面,因为密封端面的磨损量在正常工作条件下不大,一般可以连续使用1~2年,特殊场合下也有用到5~10年。

(3)运转中无需调整。由于机械密封靠弹簧力和流体压力使摩擦副贴合,在运转中自动保持接触,装配后就不用像普通软填料那样需调整压紧。

(4)具有耐振性。在转速为3000r/min下最大振幅不超过0.05mm使用PV值不断提高。

(5)功率损失小。填料密封是靠盘根的压紧在轴上或轴套上起作用的。填料密封与轴直接摩擦,填料压的越紧摩擦力就越大、消耗功率也就越大。而机械密封的摩擦是处于半液摩擦状态,摩擦系数非常的小,机械密封的功率损失是填料密封的10%~50%。

(6)波纹管密封轴或轴套不受磨损,对旋转轴的振摆和轴对壳体的偏斜不敏感。

(7)适用范围广。当介质易燃、易爆、有毒、有害时,采用机械密封可保证密封。它还适用于高温、低温、高压、真空各种转速及腐蚀介质的设备密封。

缺点

结构复杂,加工精度要求高,拆装不便,要求一定的安装技术等,特别是干气密封的安装要求更高。而且密封技术发展的很快,新技术不断出现给我们维修带来了新的课题。

机械密封的失效实例中,以摩擦副、辅助密封圈引起的失效所占比例最高,最典型的实例如下:

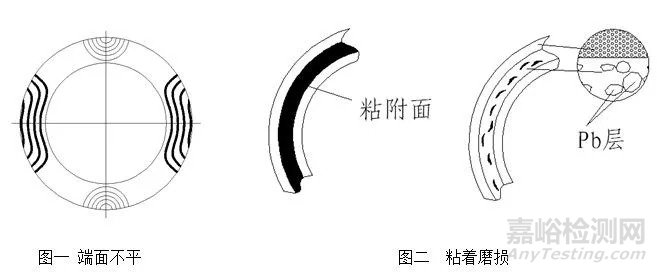

01端面不平

在钠光灯下用平晶检测密封面,平面度误差为2.7μm(见图一)。密封面这种局部平面误差是由于研磨抛光不良引起的。在这种情况下,密封的泄漏较严重。

02粘着磨损

由于密封过热过载,从而使软质材料碎片移附到硬质材料表面,成团的微粒十分频繁地形成,然后又崩落,因而产生强烈的磨损(见图二)。

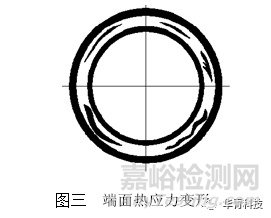

03热变形

密封面上有对称不连续的亮带,这是由于热变形引起的(见图三)。有时,这种状态观察不出来,只有在端面上涂以红丹粉,通过与平面轻轻研磨才能发现。出现这种情况,主要是由于不规则的冷却,引起密封面的热应力变形。

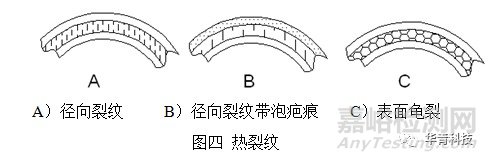

04热裂纹

密封面上产生的细裂纹有三种:A)径向裂纹;B)径向裂纹带有水泡或疤痕;C)表面龟裂(见图四)。

陶瓷或硬质合金环密封面尤其容易产生这种损伤。这种裂纹象切削刀刮削碳石墨环或其它材料的密封面一样,会很快使对磨的软环凸台消失完。产生热裂最普遍的原因是:缺乏适当的润滑和冷却措施,密封面液膜汽化蒸发,PV值高等。

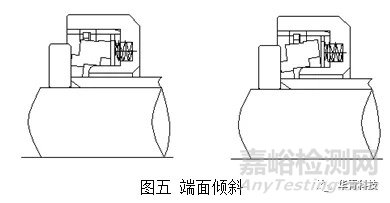

05端面偏斜

表征为密封面磨损不均匀,造成密封面中凸或中凹,在介质变压力工况下,表现为密封性能不稳定;能使密封面摩擦转矩增大,并产生大量的摩擦热(见图五)。产生端面偏斜的原因有:工作压力超过许用值,或液力平衡选取不当等。

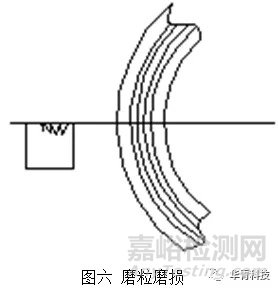

06磨粒磨损

磨粒磨损通常是由于嵌入软环内或附夹在端面间的颗粒所引起的(见图六)。后者比前者引起的磨损小。前者磨损往往出现在硬环端面上,呈圆周沟槽且同心分布。图中的碳化钨硬质合金的磨损痕迹即位一例。

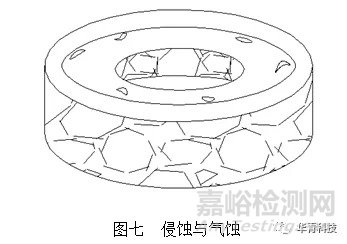

07流体的浸蚀和气蚀

密封件的内外圆表面、背端面出现凹坑麻点,这是因高速流体长期冲击的结果(见图七)。就流体浸蚀来说,破坏是由于小滴液强烈的压缩脉冲传到材料表面引起周围面积强大的剪切变形,这种变形反复进行,就能引起疲劳破坏型麻点。气蚀是由于流体流动连续性被破坏,在高速运动或振动的表面接触中形成的蒸汽泡或气泡的破灭所引起的冲击而产生的。

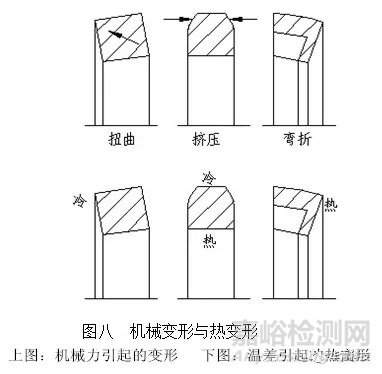

08密封环的机械变形与热变形

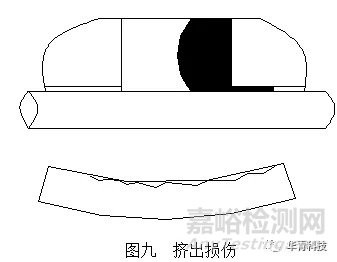

09橡胶O型圈的挤出损坏

由于压力作用及介质的侵蚀,使O型橡胶圈变软,而挤入小间隙中,又由于应力集中使密封圈出现断裂或剥落(见图九)。

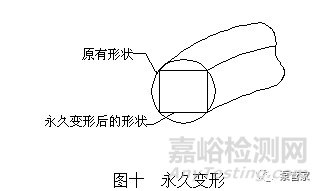

10橡胶O型圈永久变形

由于高温、压缩率过大或过载等使橡胶O型圈变成方形(见图十)。

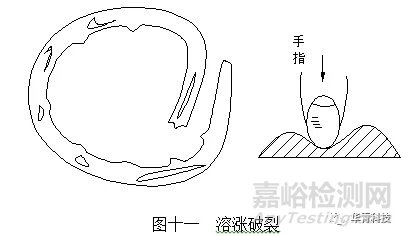

11橡胶O型圈溶涨

由于橡胶与介质的不溶性,O型圈发生溶涨而变软、发粘、起皮、破裂(见图十一)。

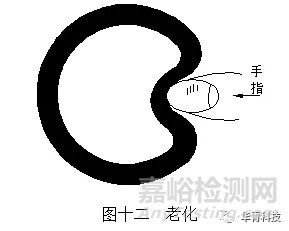

12橡胶O型圈老化

橡胶老化表现为变硬,通常是由于储存期过长,接触阳光、臭氧或是受热老化变硬,因而失去弹性(见图十二)。

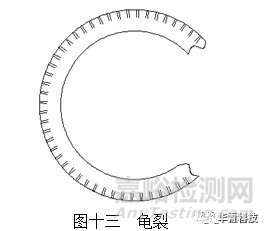

13橡胶O型圈表面产生裂纹

橡胶O型圈长期处于拉伸状态下,在空气中放置时间过长,表面接触油污,或受臭氧影响,都可产生表面龟裂(见图十三)。

14橡胶O型圈挤裂啃伤

由于座孔和轴端未倒角,或残留毛刺,O型圈装入时被啃伤划破(见图十四)。

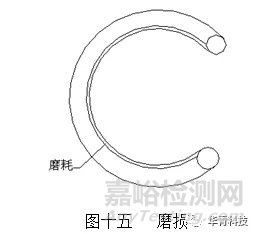

15O型圈内周被磨损

当轴表面粗糙,轴窜动,轴与密封件不垂直而偏斜、振动,支座偏歪时,补偿环O型圈与轴间产生微量的相对运动而使橡胶O型圈磨损(见图十五)。

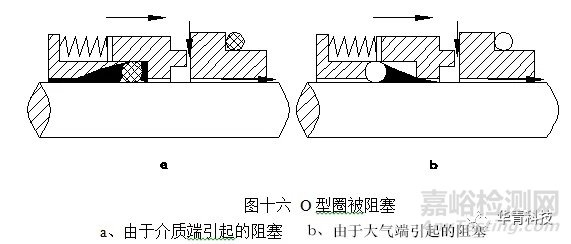

16O型圈处被阻塞

在密封介质的一侧,由于固体物料比率高或纤维物料多,补偿环作浮动调整时,固体物或杂质进入期间,产生阻塞,补偿环不能作轴向滑移和浮动调整;在大气一侧,由于液膜蒸发、冷凝沉积、分离蒸馏,引起浓缩物的堆积、也能阻塞O型圈正常滑移和调整,从而使密封端面不能接触而产生泄漏(见图十六)。

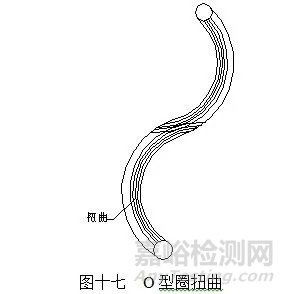

17O型圈扭曲

橡胶O型圈的扭曲现象大多发生在密封距形安装槽的结构上,当O型圈的断面粗细不匀,或组合轴孔表面不光洁以及压缩率过大时,都会引起O型圈扭曲(见图十七)。

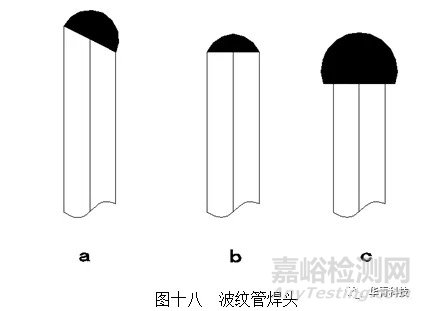

18焊接波纹管破裂

这种现象大部分发生在波纹管两端的内焊缝处。这是因为内焊缝承受较大的拉力,并且两端焊缝因振动波的传播使其工作条件更加恶劣;应力集中对焊头疲劳强度影响很大。从焊缝横断面来看,大多数裂纹产生在熔合线附件,这主要是由于焊缝根部的应力集中。如焊接热对片材冷作硬化的消除,使接缝区母材软化而产生应变。波纹管与前后端焊接的环座壁厚不等,其薄弱环节就在外径边缘上。使用中应力主要作用在该处而产生裂纹。

不同的焊头造成不同应力集中和不同的破裂特征。图十八为波纹管焊头的情况。a、b、c焊头可以形成光滑的焊接,a为不对称焊头,这种焊头往往沿焊缝较小一侧破裂;b焊头太小强度不足,在交变应力下常常沿焊头中间开裂;c焊头是过分加强的焊头,也容易造成较大的应力集中。适合的焊头应三倍于波片的厚度。

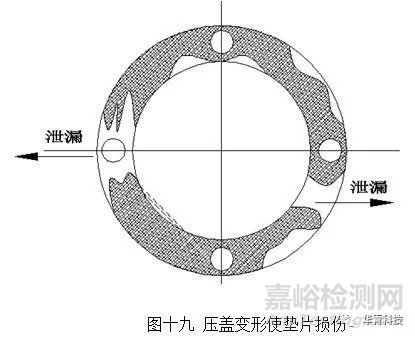

19压盖变形使垫片损坏产生泄漏

压盖的刚性较差,将会出现图十九所示的情况,即静密封垫片损坏而产生泄漏。

上述典型失效案例可以看出,故障分析是解决密封泄漏和损坏的一种非常有效的方法。这种方法简单易行,而且很容易发现问题的焦点,并针对性地加以解决。任何一种结构形式的机械密封都有其优点,但也不可避免地存在一些局限,只能通过举一反三,掌握其原理,从多方面出发考虑,综合分析故障原因,再针对不同设备、不同工况,分别加以分析,选择最佳的配套方案,来解决机械密封的现场故障。

来源:华青科技、通用机械