您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-05-18 15:06

管线球阀是输油输气管线中不可缺少的控制介质元件。某单位使用的1台进口管线球阀,在项目现场发生了阀杆断裂事故,导致此台阀门无法正常使用,委托我公司进行维修。为了找到阀杆断裂的主要原因,特此进行了以下分析。

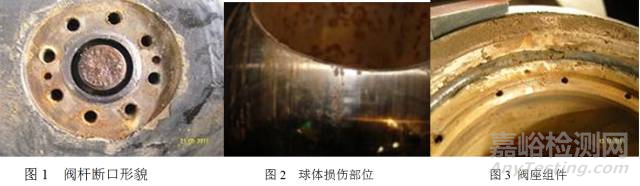

阀杆断口位于O型圈槽与台阶的过渡处,断口面比较平整(见图1)。阀门经解体后发现:球面有明显的划痕,并且有多处坑窝(见图2);阀座上的O型圈已损坏,存在长约8mm左右的缺口(见图3)。

1.分析过程

经解体后得知:此阀门结构为双向阀座密封固定式球阀,主要由阀体、左右连接体、阀杆、上下支撑板、球体、密封圈、执行机构等组成;密封副由阀座组件上的O型圈与球体球面构成;球体由上、下两个支撑板支撑,通过旋转执行机构带动阀杆转动,从而实现球体的90°旋转,并通过进、出口两端阀座与球体的密封,实现接通和截断介质的目的。

这种结构形式的阀门特点是:阀门为筒状体、固定球结构,阀座采用双座双向自密封结构,同时有预紧弹簧,保证密封可靠和自动泄放中腔过高压力的功能;阀门内置有支撑板,球体通过上下支撑板固定于阀腔之中,大大减小阀杆的受力情况。当阀门在正常工作时,介质的密封力通过支撑板作用到连接体上,使得阀杆承受扭矩很小。

2.理化分析及无损检测

(1)化学成分

在光谱分析仪进行了光谱分析,分析结果参见表1。

表1 阀杆材料化学成分(质量分数) (%)

|

C |

Mo |

Cr |

Mn |

Si |

P |

S |

|

|

标准值 |

0.28~0.33 |

0.15~0.25 |

0.8~1.10 |

0.4~0.6 |

0.15~0.35 |

≤0.035 |

≤0.040 |

|

检测值 |

0.303 |

0.17 |

0.92 |

0.48 |

0.17 |

0.018 |

0.011 |

从以上分析数据可以得知:阀杆的材质符合ASTM A322对4130材料的要求。

(2)力学性能试验

断裂阀杆加工成拉伸试样,在WE-60型万能材料试验机进行拉伸试验,试验结果见表2。

表2 阀杆材料力学性能试验数据

|

抗拉强度σb/MPa |

屈服强度σS/MPa |

伸长率A(%) |

|

|

标准要求 |

≥1145 |

≥1110 |

≥26 |

|

试验值 |

660 |

465 |

9 |

从以上试验数据可以得知:阀杆的力学性能是不达标的。为了探究力学性能偏低的原因,特此进行了微观组织分析。

(3)微观组织分析

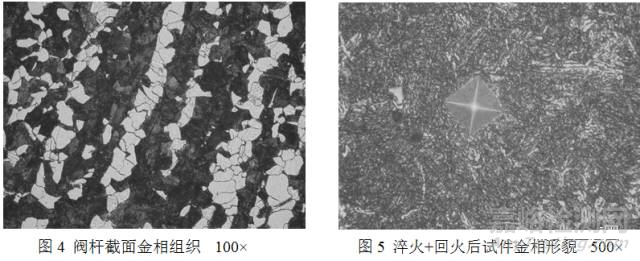

取样部位为阀杆断裂面,金相观察纵截面金相组织为珠光体与铁素体(见图4),而且呈连续带状分布,带状组织达到5级(按GB/T13299-1991 C系列评级标准)。组织中铁素体晶界清晰可见,珠光体带宽窄不一,见图5。

从图4明显看出:铁素体和珠光体呈带状交替分布,呈现出较为明显的带状组织,内部组织极不均匀。低合金钢经调质处理后,内部应分布较为均匀的回火索氏体组织。图5为试样经合理热处理工艺进行调质处理的金相组织。

(4)表面硬度检测

阀杆在HB-3000型布氏硬度试验机上检测硬度,其表面硬度190~207HBW,明显偏低。

(5)无损检测

分别对断裂阀杆按JB/T4730-2005的规定进行了磁粉和超声波探伤检验,结果显示:表面及内部无超标缺陷。

3.扭矩及零件尺寸检测

(1)扭矩检测

重新加工阀杆并组装后,对事故阀门进行了扭矩测试,试验结果见表3。

表3 阀门扭矩测试数据

|

单面进压,检测阀门执行机构输出轴的扭矩 |

|||||||

|

压力P/MPa |

0.5 |

1.0 |

1.8 |

3.0 |

4.0 |

5.0 |

6.3 |

|

扭矩T/N·m |

40 |

80 |

100 |

140 |

170 |

250 |

300 |

从以上数据得知:阀门的启闭扭矩是随着压力的增加而不断增大的,当压力达到公称压力时,阀门的启闭扭矩为300N·m,折算到阀杆上的扭矩值为2704N·m。经计算,设计扭矩应为270N·m左右,实际操作扭矩远大于设计扭矩。为了进一步找到扭矩剧增的其他原因,特此对此阀门的关键零件进行了尺寸检测。

(2)零件尺寸检测

阀门解体后,用三坐标测量仪分别对支撑板、阀体与连接体组件等关键零部件进行了尺寸检测,检测数据见表4。

表4 阀门关键零部件尺寸检测数据

|

检测部位 |

支撑板两端面到轴孔中心尺寸 |

阀体止口端面至阀体轴孔中心尺寸 |

|

检测值/mm |

上支撑板:62.770(右),62.223(左) 下支撑板:62.626(右),62.392(左) |

左边:63.750 右边:64.800 |

对检测数据进行分析得知,支撑板端面与连体端面存在较大间隙。上支撑板左边间隙为1.53mm,右边间隙为2.03mm;下支撑板左边间隙为1.36mm,右边间隙为2.17mm。

若支撑板端面与连接体止口端面间隙过大,则在介质力的作用下,支撑板会发生移动,将压紧力传递到阀杆上,这样会使阀杆承受很大的扭矩和剪切力。实践证明:支撑板端面与连接体止口端面之间间隙在0.2~0.5mm时较为适宜。而此台阀门支撑板与连接体止口端面的间隙远远超过0.5mm,在介质力的作用下,阀杆会承受较大的扭矩。

4.结语

造成此台管线球阀阀杆断裂的主要原因有:支撑板端面与连接体止口端面之间存在过大的间隙,尺寸超差;阀杆材料的热处理工艺不当,导致阀杆的强度、硬度均低于标准值。

作者:邵宏智、杨永良、康永圣,西安泵阀总厂有限公司

来源:邵宏智/热处理生态圈