您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-09-26 16:14

作者:赵步青,胡会峰

单位:安徽嘉龙锋钢刀具有限公司

材料是制造高寿命工具的基础,在实际生产中,经常碰到各种形式的材料缺陷,现展示给同仁,期望大家重视原材料,以下分16个实例说明。

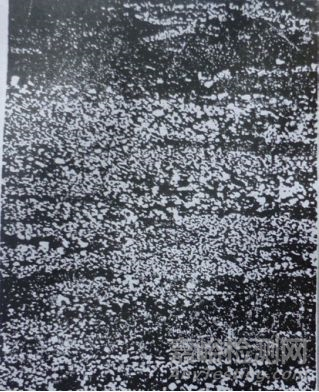

1. 原材料疏松

钢材经酸蚀试验,发现试样表面部分区域组织不致密,出现一些肉眼可见的空隙,这些空隙呈现腐蚀程度较其他部分颜色深浅不规则的暗黑小点,称为疏松。如疏松集中于试样的中心部分,称为中心疏松;如果疏松较均匀地分布于试样的表面,称为一般疏松。GB/T9943—2008《高速工具钢》和GB/T1299—2014《工模具钢》都对钢材疏松有明确的规定,但常有超标供货。

疏松对钢材强度有很大影响,主要危害表现如下:

(1)疏松使钢材的强度显著降低,在锻造等热加工过程中易开裂,热处理时也极易在疏松处形成裂纹。

(2)由于材料存在疏松,制成的工具极易造成磨损及表面不光洁。

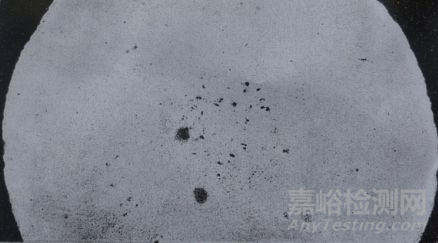

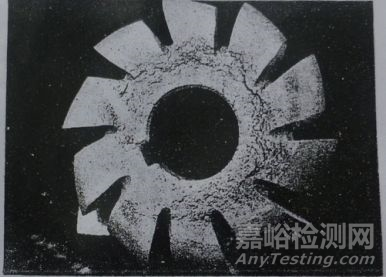

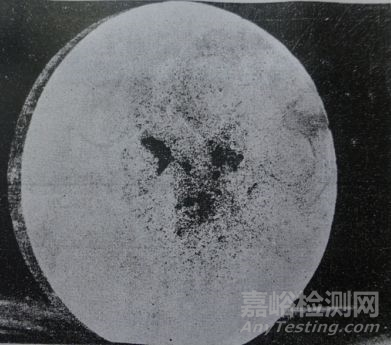

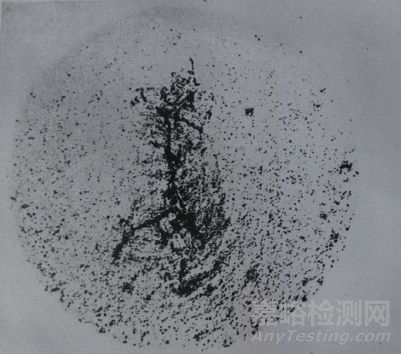

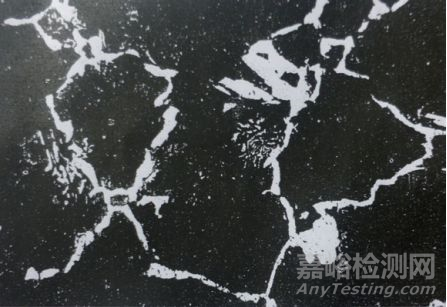

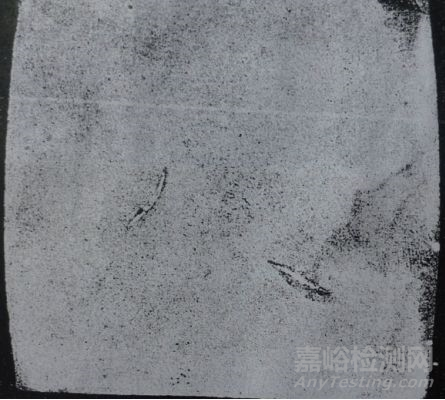

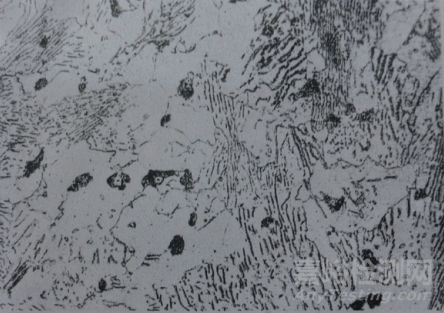

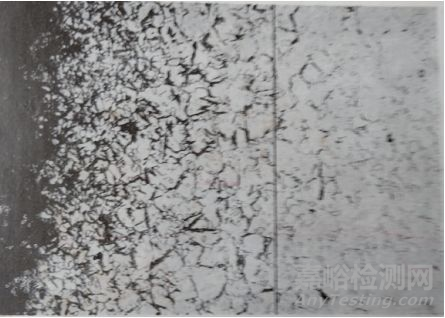

正因为疏松对钢材的性能有一定的影响,所以工具用钢对允许的疏松级别有严格的要求。图1、图2为φ90mm W18Cr4V(以下简称W18)钢原材料及锻造疏松、疏松致裂形态(1:1HCl水溶液热浸蚀),图3为W18Cr4V钢制槽铣刀因疏松严重热处理致裂的图片(1:1HCl水溶液热浸蚀)。

图1 中心疏松

图2 中心疏松的钢材在锻打开坯时造成的裂纹

图3 槽铣刀材料因疏松在热处理时引起裂纹

图4

图5 W18钢缩孔致裂

高速钢原材料表面发现纵向裂纹非常普遍。产生的原因大概有如下4个方面:

(1)钢材热轧时,由于表面裂纹未彻底清除,或由于表面被模孔划伤,冷却过程中造成应力集中,沿划伤线引起开裂。

(2)热轧时,由于模孔不良或进给量大而造成折叠,在后续的加工过程中会沿折叠线产生开裂。

(3)热轧时由于停轧温度过低,或因冷却速度太快致裂。

(4)某公司寒冷的冬季轧制的W18钢13mm×4.5mm扁钢,常发现表面裂纹,说明裂纹也有气候效应,而同钢号、同规格其他时间轧制时则无裂纹。

图6为φ30mm W18钢表面裂纹(1:1HCl水溶液热浸蚀),深度达6mm。

图6 表面裂纹

图7 中心裂纹

合金在凝固过程中形成的化学成分不均匀现象叫偏析,特别是碳和钢中杂质分布不均匀,会对钢的性能产生很大影响。偏析可分为:①枝晶偏析。②密度偏析:合金中组成相的密度相差悬殊,在凝固过程中,重者下沉,轻者上浮。③区域偏析:由铸锭或铸件中杂质的局部聚集所引起。

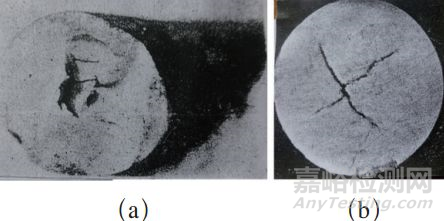

图8为W18钢淬火后的金相试样(4%HNO3酒精溶液浸蚀),发现有十字形图样,经化学成分分析,基体部分含碳量较低,十字形部位含碳量较高。所以认为十字形是一种化学成分不均匀,是由于碳和合金成分的偏析而造成的方形偏析,经轧制后形成十字形状。

图8 十字形偏析(3×)

若有严重的区域偏析,将使钢的强度降低,在热加工时易在偏析处开裂。

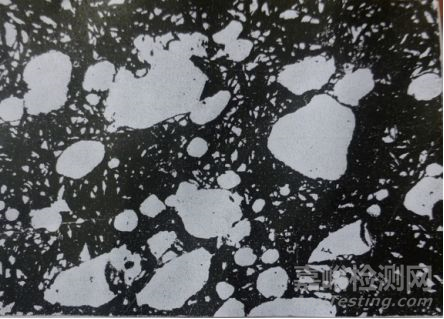

6. 碳化物不均匀度

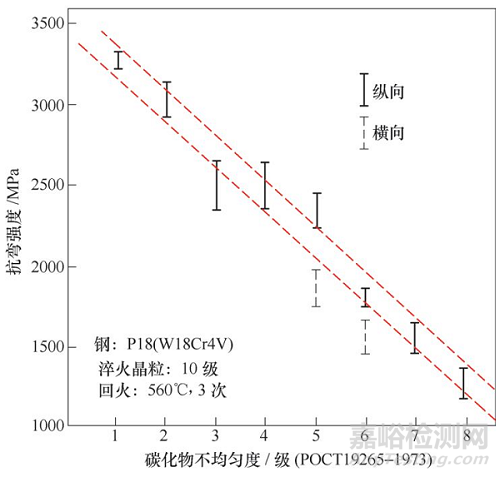

高速钢中共晶碳化物在热压力加工中被破碎的程度称之为碳化物不均匀度。变形量越大,碳化物的破碎程度越高,碳化物不均匀度级别越低。当钢中的碳化物严重时,如粗带状、网状、大块碳化物堆积时,对钢的质量有较大的影响,所以对它进行严格的控制,是确保高速钢刀具质量的必要条件。

图9是碳化物不均匀度对W18钢抗弯强度的影响。由图可知,不均匀度7~8级的抗弯强度仅为1~2级钢的40%~50%,降到1200~1500MPa,仅相当硬质合金中韧性较高牌号的水平;横向性能为纵向性能的85%左右。碳化物集中、带状分布还会使淬火晶粒不均、碳化物溶解不匀,前者致使过热倾向加剧,后者使二次硬化能力下降。

图9 碳化物不均度对高速钢(W18Cr4V)抗弯强度的影响

严重的碳化物不均匀性,容易造成热加工过程中开裂、过热,并使制成的工具在使用中崩刃。图10为W18钢粗带状碳化物淬火开裂(4%HNO3酒精溶液浸蚀)。

图10 粗带状碳化物

钢材在热轧或退火时,因加热温度过高,保温时间过长,引起晶粒长大,并在缓慢冷却过程中碳化物沿晶界析出,形成网状碳化物。

网状碳化物使刀具脆性大增,易出现崩刃现象,一般钢材中不允许有完整的网状碳化物存在。网状碳化物的检查,应在淬火、回火后进行。

图11为T12A钢网状碳化物(4%HNO3酒精溶液浸蚀),图12为9SiCr钢网状碳化物形态(4%HNO3酒精溶液浸蚀),可见退火中严重过热。

图11 T12A钢网状碳化物(500×)

图12 9SiCr钢网状碳化物(500×)

有一些工具厂在进行高速钢车削或铣削时,刀具会遇到坚硬的物质而损坏。一般在车削时往往由于切削速度快及噪声较大,这种缺陷不易被发现,但在铣削时,就可能观察到硬块作怪的乱象:例如麻花钻铣槽时,发现铣刀服役到某一位置不能继续加工,产生尖叫的声音及使刀具严重烧损。人们把这种材料剖开检查,发现有肉眼可见的亮块,经过硬度试验,这种亮块硬度极高,竟然达到1225HV,而非硬块区为正常的退火状态。我们把它称之为“硬块”。由于硬块的存在,造成刀具的损坏及切削困难。

硬块的产生,估计是在冶炼过程中化学成分的偏析所致,硬块的本身可能是一种高硬度的复合碳化物,或是由于冶炼过程中加入难熔合金块未被熔化而保存于钢中。

图13为W18钢硬块低倍组织的照片(4%HNO3酒精溶液浸蚀),图中白色的为硬块、灰黑为钻头槽部。

图13 W18钢硬块低倍组织(20×)

9. 夹杂物

夹杂物是钢中常见的一种缺陷,依其性质可分为金属夹杂物和非金属夹杂物。金属夹杂物是由于冶炼过程中铁合金未充分熔化,或由于浇注过程中流入的外来金属异物保留于钢锭中而形成。

非金属夹杂物的形成可能有两种:①外来夹杂物——主要是浇注系统不清洁;设备上的耐火泥剥落;所用炉料不纯洁等。②由于冶炼过程化学反应所产生和析出的产物。

图14为W18钢中发现的金属夹杂物的照片,图15为非金属夹杂物在淬火时引起开裂的照片(4%HNO3酒精溶液浸蚀)。

图14 金属夹杂物

图15 非金属夹杂物在淬火时引起的开裂(400×)

业已查明,夹杂物对钢的质量危害很大,它将钢的基体起分割,降低了钢的塑性和强度,使钢在轧制、锻造、热处理时易在夹杂物处形成裂纹。夹杂物也会导致钢的疲劳和造成切削及磨削困难,所以工具钢对夹杂物应有一定的要求。

10. 大块碳化物

钢材冶炼过程中,由于成分偏析,使碳化物分布不均匀,或铁合金中含有碳化物没有完全熔解而造成大块棱角状碳化物,经锻轧又未被击碎而保存下来。

大块碳化物的存在,将造成工具脆性增大,容易产生崩刃现象。在热处理过程中,由于大块碳化物及合金元素的富集,易产生过热、回火不足甚至沿晶界开裂等缺陷。

图16为大块碳化物周边成分偏析造成淬火过热的图片(4%HNO3酒精溶液浸蚀)。

图16 大块碳化物周围成分偏析淬火时造成过热(500×)

液体金属在凝固过程中,由于碳和合金元素的偏析,冷却时使偏析处在液体中析出大块碳化物,在随后的正常加工中不易被消除,它以大块碳化物带状形式沿着钢的轧制方向存在于钢材中。这种偏析称为液析。图17为CrMn液析图片(4%HNO3酒精溶液浸蚀)。

图17 碳化物液析(500×)

有液析的钢脆性很大,金属连续的基体被切割,强度下降。以前在CrWMn、CrMn钢中常见液析,如果用它们来制造量具,很难获得光洁的表面。

12. 石墨碳

由于退火温度过高,保温时间又长,使钢材在漫长的缓冷过程中,碳化物易分解成游离碳即石墨。图18为T12A钢石墨碳组织(4%苦味酸酒精溶液浸蚀)。

图18 T12A钢石墨碳组织(500×)

石墨碳的析出,使钢的强度和耐磨性大大降低,这种材料不宜制造刀具及重要零部件。石墨碳严重的钢材,断口呈黑色。石墨含量可以用化学分析作定性及定量测定,其形状及分布可用金相法进行观察,在石墨周围会出现较多的铁素体组织。

13. 混料及成分不合格

工模具制造企业混料是常态,属管理之过,是一种低级缺陷。混料包括三方面:混钢号、混规格、混炉号,特别是混炉号非常普遍,给热处理造成不少“冤假错案”,也没有地方申诉。

工具材料成分不合格时有发生,有些高速钢成分不符合GB/T9943—2008《高速工具钢》标准,特别是碳,不是高就是低。W6Mo5Cr4V2Co5属HSS-E类,因C含量低于标准下限,经热处理后硬度达不到67HRC,还叫什么高性能高速钢?既然属HSS-E类,钢厂必须保证该钢能达到67HRC以上,至于刀具用不用如此高的硬度,是工具厂内部的事,跟钢厂无关,但达不到67HRC就是钢厂的失误。模具钢成分不合格的情况也不少,纠纷不断。

国家对钢材脱碳层都有标准,但钢材供应商往往还会将脱碳超标的材料供货,使工具厂蒙受很大的经济损失。

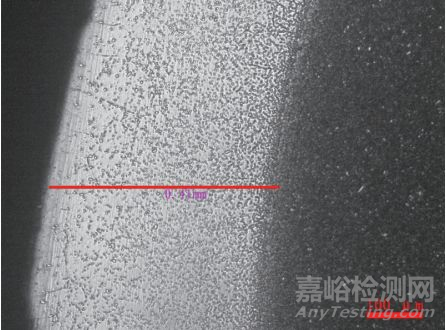

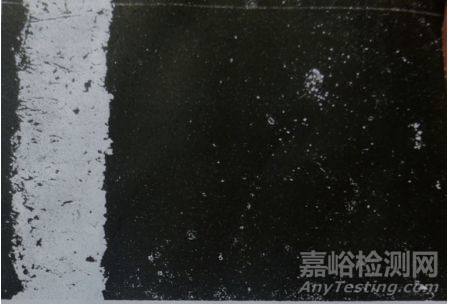

具有脱碳层的材料,淬火后工具表面硬度降低、耐磨性差,所以钢材的脱碳层必须在机加工过程中全部切除,否则将带来一系列的质量隐患。图19为W18钢原材料脱碳形貌(4%HNO3酒精溶液浸蚀),脱碳区为针状回火马氏体,非脱碳区为淬火马氏体+碳化物+残留奥氏体。图20为M2钢脱碳。图21为T12钢脱碳(4%HNO3酒精溶液浸蚀),全脱碳层为铁素体,过渡区为贫碳回火马氏体,无脱碳区为回火马氏体+碳化物。

图19 等温淬火脱碳层(250×)

图20 M2钢脱碳

图21 T12A钢脱碳层(淬火→回火后)(200×)

15. W18钢没有明显的热处理效应

我们选取某公司的W18钢13mm×4.5mm扁钢,用1210℃、1230℃、1270℃三种温度盐浴淬火,加热时间均为200s,晶粒度都为10.5级,如图22所示,淬火后硬度都在65~65.5HRC,经550℃三次回火后硬度不升反而降低。这个问题非常奇怪,所以笔者把称之为“奇闻”。

图22 W18钢淬火10.5级(500×)

造成奇闻的根本是碳化物在戏弄我们,意思说碳化物在加热时,它没有溶入奥氏体,回火过程中也无析出,简单地说叫进不去出不来,哪来的二次硬化?

表面缺陷肉眼可见,合同要定尺寸,实际供货有长短尺寸不一,钢材表面凹坑超薄、腐蚀麻点、圆度、马蹄头、钢板不平度超标、厚薄不均匀等诸多表面缺陷。

还有很多钢材缺陷的实例,希望大家重视选好材料,材料是基础,基础不牢,地动山摇。差材料能制造出好工具吗?当然不能!

来源:金属加工