您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-05-15 11:23

导读:电极黏结剂是锂离子电池中重要的辅助功能材料之一,虽然本身没有容量,在电池中所占的比重也很小,但却是整个电极的力学性能的主要来源,对电极的生产工艺和电池的电化学性能有着重要的影响。除了一般的黏结剂所具有的黏接性能之外,锂离子电池电极黏结剂材料还需要能够耐受电解液的溶胀和腐蚀,以及承受充放电过程当中的电化学腐蚀作用,在电极的工作电压范围内保持稳定,因此可以用作锂离子电池电极黏结剂的聚合物材料并不多。

目前得到广泛应用的锂离子电池黏结剂主要有三大类:聚偏氟乙烯(PVDF)、丁苯橡胶(SBR)乳液和羧甲基纤维素(CMC),此外以聚丙烯酸(PAA)、聚丙烯腈(PAN)和聚丙烯酸酯作为主要成分的水性黏结剂也占有一定市场。PVDF是最先得到广泛应用的锂离子电池电极黏结剂,耐电化学腐蚀能力强,可应用于正极材料。但PVDF需要用N-甲基吡咯烷酮(NMP)作为溶剂,回收溶剂的成本高,会对环境产生一定污染,因此在电位相对较低的石墨负极中通常使用水性的SBR和 CMC黏结剂。国内使用的PVDF黏结剂主要由欧日厂商提供,而水性黏结剂SBR和CMC则基本由日本厂商把持。

随着国家对于环境保护和电池能量密度的要求不断提高,许多新型的黏结剂开始涌现。一方面,为了响应愈加严格的环保政策,黏结剂厂商正加紧研发可用于正极材料的水性黏结剂。而另一方面,为了进一步提高锂离子电池的能量密度,电池厂商也逐渐开始应用高镍正极材料和硅碳负极材料。虽然硅材料具有超高的理论比容量(4200 mA·h/g,按 Li22Si5计)、较低的放电电势(约370mV,vs.Li/Li+)等优势,是极具潜力的负极材料。但是硅材料在嵌锂/脱锂的过程中的体积变化高达300%,即使与碳材料进行复合之后,其体积变化依然显著。巨大的体积变化导致活性物质颗粒出现破碎、滑移等现象,并最终导致电极粉化、容量降低、循环寿命缩短。为应对硅碳负极材料在充放电过程中的体积变化,人们研发了多种新型的锂离子电池电极黏结剂,包括PVDF改性黏结剂、CMC交联改性黏结剂、聚丙烯酸改性黏结剂、海藻酸钠黏结剂、导电黏结剂等。

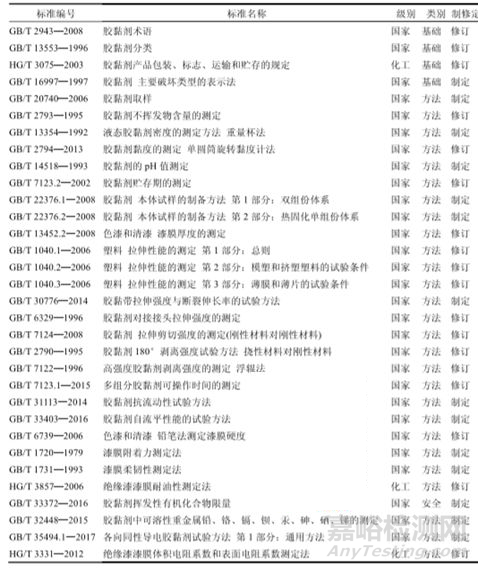

表 2 可供黏结剂参考的相关标准

电极黏结剂涉及到的性能参数较多,包括黏结剂的基本物化特性、力学性能,还包括黏接性能、流变特性、电化学性能等。除此之外,电极浆料和电极的部分特性主要由黏结剂的特性决定。

黏结剂的特性和测试方法

锂离子电极电池黏结剂的要求和特性

锂离子电池电极黏结剂虽然在电池中的比重较小,本身也不具有容量,但对电极浆料的匀浆过程、电极的最大涂布厚度、电极的柔韧性、电池的能量密度和循环寿命等方面有着重要的影响。理想的锂离子电池电极黏结剂应该具有以下性能:

①良好的溶解性,溶解速度快,溶解度高;

②溶剂安全、环保、无毒,以水为溶剂最佳;

③分子量大,黏结剂用量小;

④黏度适中,便于匀浆和维持浆料稳定;

⑤粘接力强,制备的电极剥离强度大;

⑥电化学性质稳定,在工作电压内不发生氧化还原反应;

⑦耐电解液腐蚀;

⑧具有一定柔韧性,能耐受电极的弯曲和活性物质颗粒的体积变化;

⑨导电性和导锂离子能力好;

⑩来源广泛、成本低廉。

但实际上理想黏结剂并不存在,各种特性不可兼得,实际中的黏结剂只能满足部分性能。因此实际应用中往往会在正负极中使用不同的黏结剂或者将多种黏结剂并用,以发挥各种黏结剂的特长。

简易黏接模型

目前对于黏结剂在锂离子电池电极当中的作用机理有多种不同的理论和假说,比如点黏接模型和面黏接模型。在这些理论当中,HERNANDEZ等提出的模型可以用于粗略地对黏结剂在锂离子电池中的作用进行描述,为黏结剂的表征方法提供参考。HERNANDEZ 认为在电极中处于活性物质颗粒之间的黏结剂和活性物质颗粒和集流体界面上的黏结剂起着主要作用,承受和传递电极所受到的应力。电极的力学性能取决于黏结剂对活性物质的黏附力、黏结剂对集流体的黏附力和黏结剂的本体强度这三者中的最小值,当承受的应力超过这三者中的最小值时,电极便会发生破坏。其中,黏结剂的黏附力可以使用式(1)进行估算。

表示黏接界面的总体黏接强度;δint表示黏接界面两侧的黏接点的密度;而fh为单个黏接点的黏接力。以该模型为基础,可以认为在锂离子电池电极当中主要存在着以下三种相互作用:黏结剂和活性物质颗粒之间的相互作用、黏结剂和集流体之间的相互作用、黏结剂分子和黏结剂分子之间的相互作用。测量这三者的数值并结合黏接界面的总面积,就可以对电极的力学强度进行估算。因此可以将黏结剂材料的黏接性能分为以下三部分:黏结剂本体的力学性能、黏结剂对集流体的黏接强度、黏结剂对活性物质的黏接强度。

拉伸性能

电极黏结剂的本体强度主要考虑的是其拉伸性能,可以使用拉伸强度、断裂伸长率、弹性模量、弹性极限等参数来描述。根据拉伸曲线的差异,可以将黏结剂材料分为脆性黏结剂和韧性黏结剂。脆性黏结剂的拉伸强度相对较高,但断裂伸长很小,CMC属于此类。韧性黏结剂的拉伸强度相对较低,但断裂伸长较大,SBR和PVDF属于此类。黏结剂的拉伸性能制约了整个电极承受外力的能力,倘若聚合物的拉伸强度过低,电极承受外力时,粘接失效会先从黏结剂材料的本体破坏开始发生,不利于电极整体力学性能的提升。聚合物材料的弹性极限是聚合物在拉伸后还能恢复原有形状的最大伸长率。弹性极限和断裂伸长率对电极的可逆比容量和容量保持率有一定影响,尤其是体积膨胀较为明显的硅负极和硅碳负极等。黏结剂的弹性极限和断裂伸长率越大,黏结剂能够承受的形变也越大,对维持电池性能的稳定也就越有利。

聚合物材料的拉伸性能主要取决于聚合物的种类及其分子量,对于同种聚合物,其分子量越高, 拉伸强度也越高。此外,聚合物链的拓扑结构、规整度、聚合物的结晶度、分子量的分布也会影响到 其拉伸性能。虽然提高聚合物的分子量能够改善其力学性能,还能提高黏结剂的稳定性和耐受电解液腐蚀的能力,但却会导致溶解能力下降。因此需要综合考虑锂离子电池黏结剂的各方面性能,对聚合物的分子量、分子链拓扑结构、规整度、结晶度等各方面进行调整。国标GB/T 1040—2016详细的规定了聚合物拉伸性能的测试方法。测试时建议选择使用模塑和挤塑方式制样,或者通过溶液法制成薄片或薄膜来进行拉伸试验。考虑到被电解液溶胀后的黏结剂材料,其拉伸性能会有所改变,建议同时测试被电解液溶胀前后的拉伸性能。

黏接强度

黏接强度是黏结剂最为核心的性能,可以使用对接接头拉伸强度和拉伸剪切强度来表示。对接接头拉伸强度是指胶黏剂粘接的对接接头试样被拉伸时所能承受的最大拉伸应力。而拉伸剪切强度则是指胶黏剂黏接的单搭接接头在平行于黏接面的方向上受到拉伸作用时,黏接面所能承受的最大剪切应力。当活性物质颗粒由于嵌锂而膨胀,或是电极受到外界的弯曲作用,而导致颗粒间发生滑移和远离的现象时,黏接面所受的应力可以被分解为拉伸应力和剪切应力,分别对应于对接拉接头伸强度和拉伸剪切强度。黏结剂的对接拉接头伸强度和拉伸剪切强度越大,承受颗粒间分离和滑移的能力也就越强。对接接头拉伸强度和拉伸剪切强度分别可以参考GB/T6329—1996和GB/T7124—2008进行测试。按照这两个标准测试时需要准备一定形状和尺寸的块状材料,并要求块状材料的拉伸强度大于黏结剂的粘接强度,而锂离子电池使用的活性物质通常是粉体材料,因此这两项测试更适用于黏结剂对集流体或纯硅等可获得块状试样的材料的黏接强度的表征。

剥离强度

剥离强度是当外部应力集中作用在黏接处边缘,黏接面被逐步剥离时,单位长度的黏接边缘所能够承受的作用力大小,以kN/m表示,实际应用中也使用N/cm表示,1 kN/m = 10 N/cm。不同于黏接强度测试需要使用块状的被黏物制备试样进行测试,剥离强度测试可以直接使用电极作为试样,其制样方式更为简单,也更能反映电极的真实粘接状况。剥离强度测试可以参照GB/T 7122—1996使用浮辊法进行测试,或参照GB/T2790—1995 提供的方法进行180°剥离测试。两种测试方法都需要将 电极固定在一块刚性的基材上使用胶黏带对电极进行剥离。GB/T7122—1996 提供的测试方法需要使用专用的夹具进行测试,而GB/T2790—1995 的方法对此没有特殊要求,更推荐后者。测试所使用的胶黏带应当是理想的挠性材料,测试过程中不能发生不可逆形变。同时胶黏带的胶黏力必须足够强,且胶黏带的宽度应等于或小于电极的宽度,使得剥离过程发生在活性物质涂层的内部或涂层和集流体之间,否则测试数据无效。需要注意的是,在GB/T2790—1995所提供的测试方法 当中,试验机夹头间互相分离的速率和距离都是剥离边缘移动速率和距离的2倍。对于剥离试验的结果,若剥离过程发生在电极涂层内部,则表明黏结剂对集流体的粘接作用比黏结剂对活性物质的粘接作用强,测得的数据是黏结剂对活性物质的剥离强度;若剥离过程发生在电极涂层和集流体之间,则表明黏结剂对活性物质的粘接作用比黏结剂对集流体的粘接作用强,测得的数据为黏结剂对集流体的剥离强度;若剥离过程发生在胶黏带和电极之间,则表明所选用的胶黏带粘接力不足,测试数据无效。剥离强度可取剥离过程发生后 25~125mm 范围内剥离强的平均值,并同时记录该段过程中剥离强度的最大值和最小值。

黏结剂的基本物化性质

黏结剂的基本物化性质包括固含量、密度、黏度、pH值等参数,建议直接应用胶黏剂的相关国家标准进行测试。固含量是液态黏结剂的基本产品参数之一,匀浆前计算黏结剂的投料量时需要使用此参数。固含量在国家标准中又被称为“不挥发物含量”,是指液体胶黏剂在一定条件下干燥前后质量的比值。GB/T2793—1995规定胶黏剂不挥发物含量的测定需使用鼓风恒温烘箱对胶黏剂进行干燥,测试结果保留3位有效数字。密度是液体黏结剂的另一基础物性参数,结合固含量参数后,可以通过体积或流量来计算黏结剂的投料量。GB/T13354—1992 建议液体胶黏剂密度的测量使用37mL的重量杯进行,该测试方法简单易行,特别适用于黏度较高的液体胶黏剂。黏度是黏结剂重要工艺性能参数之一。如果黏结剂的黏度太小,则制备的浆料黏度也较小,导致浆料的流动性过强且容易发生沉降现象,存储稳定性差,需要额外添加的增稠剂;但如果黏结剂的黏度过大,又不利于活性物质和导电剂的分散。除了工艺性能之外,黏结剂的黏度还能够反映其分子量的大小。在其他条件相同时,黏度越高意味着分子量也越大,黏接性能越好。国标 GB/T2794—2013规定胶黏剂黏度的使用单圆筒旋转黏度计进行测量,测试前需要对黏结剂溶液进行除泡。黏度测试结果保留三位有效数字,以Pa·s表示,但实际应用中也常常使用 mPa·s和cP作为单位,1mPa·s=1cP。温度、浓度、剪切速率、溶剂等因素对黏度的测量结果影响很大,应与测得的黏度一同标注。黏结剂的pH值是针对水性黏结剂而言的。黏结剂的pH 值决定了电极浆料的pH值,而不同的活性物质对pH值的适应能力不同,因此黏结剂的pH直接影响到了黏结剂能否适用于该种活性物质。国标GB/T14518—1993规定了水性黏结剂的pH值使用玻璃电极酸度计进行测试。测试时的温度为25℃,测试前需要使用与待测样品pH值相近的两种标准溶液对酸度计进行校准,测试结果精确到一位小数。测试中,溶解和稀释黏结剂所使用的水应使用三级水,否则可能会影响测试结果的准确性。

浆料的流变特性

浆料的流变特性对于涂布工艺的影响十分关键,使用流变特性不符合要求的浆料进行涂布,可能会出现湿膜流动、电极厚度不均、电极表面有流痕、表面粗糙等质量问题。因此需要特别关注电极的流变特性,尤其是浆料的黏度、抗流动性和自流平性能等性能。黏度可以按照黏结剂黏度的测试方法,选择适当量程的设备进行测试。浆料的抗流动性是浆料在涂布后保持原有位置而不流动的能力。可以参照 GB/T 31113—2014 提供的方法进行测试。测试方法可以选用涂胶器法或者刮板法,即在一块平整的试验板上使用制作多条湿浆料带或者涂布大面积的浆料,在试验环境下垂直放置一定时间后,测试浆料下垂的程度,以下垂的距离表示浆料的抗流动性,下垂的距离越小,抗流动性越好。自流平性能是在仅有重力、无额外压力的条件下,涂布好的湿膜在规定的温度下停放一段时间后,湿膜表面变得平整的性能,可以按照 GB/T 33403—2016 提供的方法进行测试。

电极和电极涂层

除了影响浆料的流变特性,电极黏结剂还决定了电极的诸多特性,比如电极涂层的附着力、电极的柔韧性、表面硬度、耐溶剂性能等。电极涂层的附着力测试可以参考GB/T1720— 1979 进行,使用锐利的针尖,在一定的压力下在涂层表面绘制圆滚线,根据涂层剥落的程度来对涂层的附着力进行分级。附着力测试的结果与剥离强度所代表的含义相近,但却更为直观。国标 GB/T 6739—2006所提供测试漆膜硬度的方法可以用于测试电极涂层的表面硬度。测试时使用规定尺寸、形状和硬度的铅笔划过涂层表面,以划过而不擦伤涂层的铅笔的最大硬度作为涂层的表面硬度。对于电极而言,柔韧性主要考虑的是电极所能 弯曲时所能承受的最小曲率半径,即电极在卷绕的过程中所能使用的最细轴棒的半径。国标GB/T 1731—1993所规定的柔韧性测试方法即按照此方式进行,使用不同直径的轴棒进行圈绕,以展开后涂层不产生网纹、裂纹、剥落等破坏现象的最细的轴棒的直径来表示涂层的柔韧性。电极的耐电解液的能力可以参考化工行业标准《HG/T3857—2006 绝缘漆漆膜耐油性测定法》 所提供的测试方法。取干燥后的电极,一半浸入电解液,一半暴露在空气中,在一定温度下浸泡24h后取出。如电极浸入电解液和暴露在空气中的部分都保持平整光滑,无气泡、起皱或脱落的现象,则表明耐电解液的能力良好。除了上面提到的标准,国标GB/T 13452.2—2008 还提供了许多测试涂层厚度的方法,可以用于测量电极涂层的湿膜厚度和干膜厚度,能够帮助 解干燥前后电极涂层各区域的厚度,便于控制产品质量和调整涂布工艺参数。

导电性

通常而言,电极制作的过程当中会添加导电剂以增强电极内部的导电性,对电极黏结剂没有导电性的特别要求。但如果电极黏结剂具有一定的导电性,则可以减少电池内阻,有利于电池倍率性能的提高。现有标准《GB/T35494.1—2017 各向同性导 电胶黏剂试验方法 第1部分:通用方法》以及《HG/T3331—2012 绝缘漆漆膜体积电阻系数和表面电阻系数测定法》提供了测试导电胶带和涂层导电性的方法,可供导电黏结剂参考。

环保要求

除了规定了黏结剂常见性能的测试方法,国家标准还规定了黏结剂当中挥发性有机物含量(VOC)和可溶性重金属含量的限值与检测方法。挥发性有机物是指黏结剂产品总重扣除固含量、水分、豁免化合物(丙酮、乙酸甲酯)之后的含量,目前国标当中并无专门针对锂离子电池黏结剂类别的 VOC 限量标准。可溶性重金属的检测主要是 针对对环境危害较大的铅、铬、镉、钡、汞、砷、 硒、锑等元素,检测方法为石墨炉吸收光谱法和氢化物原子荧光光谱法。

锂离子电池电极黏结剂的发展状况

电极黏结剂的特性是多方面的,涵盖了力学性能、流变性能、粘接性能、电化学性能等多个方面的性能,而各种黏结剂的性能都有所不同,导致其适用的加工工艺和电极材料也有所差异。黏结剂的溶解特性和黏度主要影响电极的加工工艺,pH 值和电化学稳定性则限制了黏结剂的应用范围,而剥离强度则对电极的加工性能和长期循环性能都有影响。这里主要介绍一些商品化黏结剂的基本特性和这些特性对其在锂离子电池中适用范围的影响。

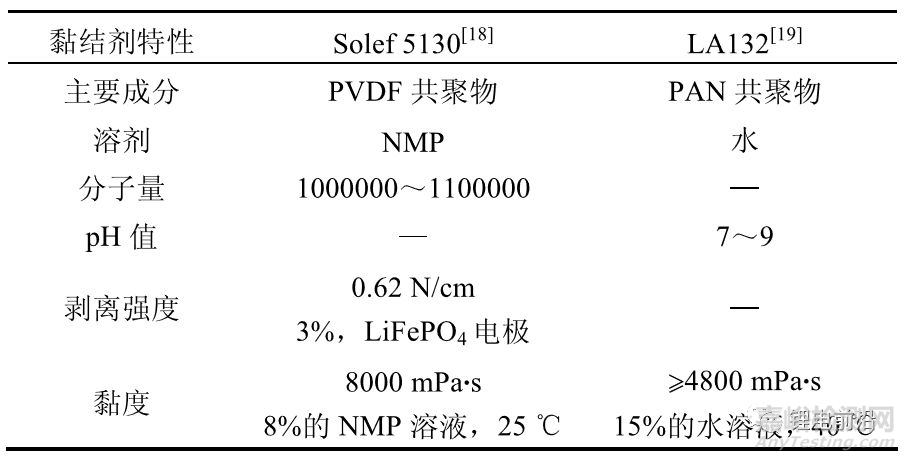

商品化黏结剂的基本特性

虽然被分类为PVDF黏结剂、SBR/CMC 黏结剂、PAA 黏结剂等,但不同厂商生产的同种黏结剂的各项性能在一定范围内都有所差异,主要以两个牌号的黏结剂来进行介绍。正极黏结剂以索维尔公司的Solef5130黏结剂为例(表 3)。

表 3 两个商品化黏结剂的部分特性

Solef5130的主要成分为PVDF的共聚物,当用量为3%(质量分数)时,制作的磷酸铁锂电极的剥离力可达0.62N/cm,剥离强度较大。该产品在NMP当中具有良好的溶解性,25℃下浓度为 8%时的黏度为8000mPa·s,黏度适中,其电化学性能稳定,能够耐受0~5V的电压。Solef5130是Solef系列PVDF的第三代产品,分子量为100万,目前最新的第四代Solef产品的分子量已经高达120万,具有更好的粘接性能。负极黏结剂以成都茵地乐公司的LA132为例。LA132 的主要成分为丙烯腈的多元共聚物,可溶于水,15%浓度时在40℃下的黏度大于4800mPa·s, pH为7~9可以看到,商品化的黏结剂通常都满足以下基本特性:较宽的电化学窗口以覆盖活性物质材料工作电压,较高的分子量以获得更好的粘结能力和降低黏结剂的用量,适中的 pH 范围以稳定电极材料,适中的黏度以便于加工。

电极黏结剂在锂离子电池当中的应用

PVDF因为其对正极材料具有良好的粘接能力和较好的电化学稳定性,通常被作为正极黏结剂使用,但实际上PVDF亦可以作为负极黏结剂使用且性能良好。YEN等将PVDF用于微米级的中间相碳微球负极,组装成18650全电池进行测试,发现在低温条件下(25℃、−10℃和−20℃),使用PVDF黏结剂制备的电池性能良好,并且比SBR/CMC 制备的电池具有更低的阻抗、更好的倍率性能和更好的循环性能。PARK等也进行了类似的实验,使用球状天然石墨作为负极材料,得到了同样的结论。然而溶解PVDF需要使用有机溶剂,对环境有一定污染,因此在石墨负极中通常使用水性黏结剂来替代PVDF黏结剂。但当PVDF黏结剂用于硅碳负极时,由于PVDF对硅的粘接作用为分子间作用力,粘接力较小,粘接能力差,电化学性能较差。水性黏结剂方面,CMC/SBR体系已在石墨负极得到了广泛的应用,在CMC/SBR体系中,SBR对石墨具有良好的粘接性,而CMC可以稳定电极浆料和调节浆料黏度。如何进一步扩大水性黏接剂的应用范围,将其应用于正极材料和硅碳负极材料,是目前的研究热点。LI等将CMC/SBR应用于钴酸锂电极,并与PVDF进行对比,发现水性的CMC/SBR黏结剂在电极当中的分布更加均匀。YABUUCHI等曾尝试将SBR/CMC黏结剂用于钴酸锂正极。他们对比了SBR/CMC、CMC、PVDF分别用于钴酸锂正极的性能,发现SBR/CMC黏结剂制作的电极比PVDF的粘接强度更大,尽管SBR会在4.2V时发生电化学氧化,但SBR/CMC 体系的循环性能优于CMC和PVDF。 PORCHER等对比了PAA 和CMC在硅负极的性能,发现使用PAA黏结剂的电池比CMC 具有更好的电化学性能。HU 等进一步研究了不同分子量(数均分子量 0.16 万~16.7 万)的PAA硅碳负极的影响,发现分子量更高的PAA的性能更好,为了取得较好的电池性能,PAA的数均分子量应大于2.4万。此外,通过将 PAA和CMC并用,KOO等发现PAA和CMC之间会发生酯化反应而形成交联网络,从而可以更好地承受硅负极的体积变化,改善硅负极的长期循环性能,类似的现象在石墨负极当中也会发生。

来源:AnyTesting