您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-11-30 09:40

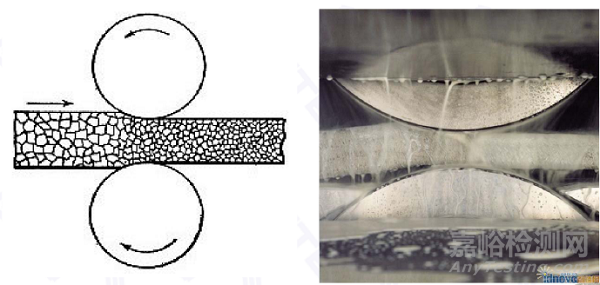

1 轧制过程

轧制过程是由轧件与轧辊之间的摩擦力将轧件拉进不同旋转方向的轧辊之间使之产生塑性变形的过程。金属材料尤其是钢铁材料的塑性加工,90%以上是通过轧制完成的。由此可见,轧制工程技术在冶金工业及国民经济生产中占有十分重要的地位。

图1 轧制简图

轧制工艺按照产品类型可以分为板带轧制、管材轧制、型材轧制以及棒、线材轧制四种基本类型; 按生产工艺可以分为热轧和冷轧工艺;按厚度可分为薄板(厚度<4mm)、中板(厚度4~20mm)、厚板(厚度20~60mm),特厚板(厚度>60mm、最厚达700mm) 。在实际工作中,中板和厚板统称为"中厚板"。

轧制过程是将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧棍的压缩使材料截面 减小,长度增加的压力加工方法,这是生产钢材最常用的生产方式,主要用来生产型材、板材、管材。

2 轧制变形理论

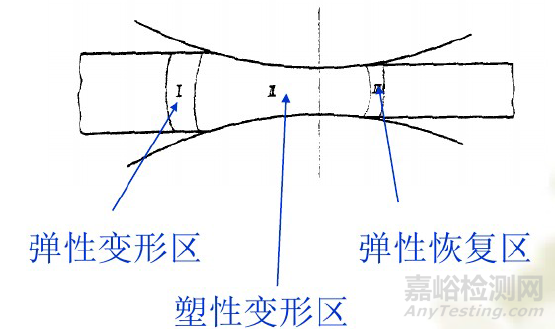

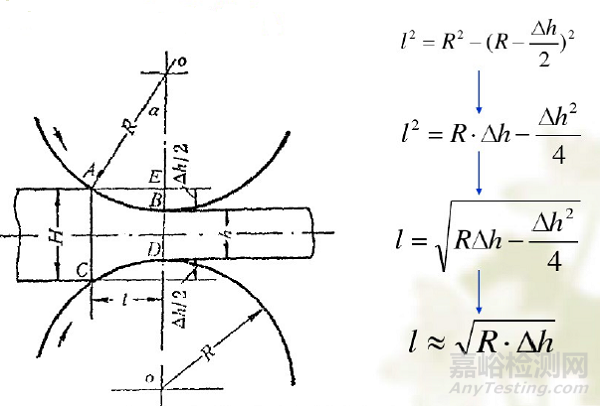

2.1 轧制变形区

轧制时轧件在轧辊作用下发生变形的部分称为轧制变形区。

图2 轧制变形区示意图

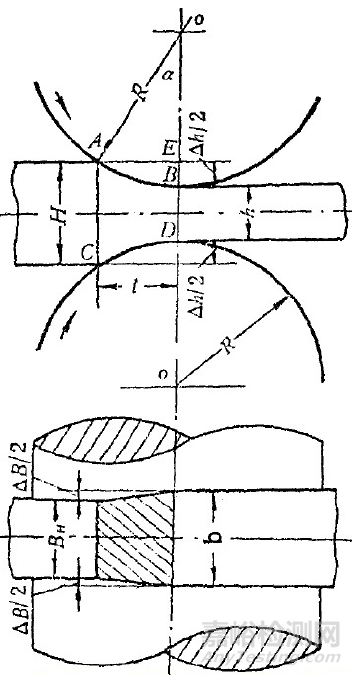

2.2 简单理想轧制及几何变形区

简单理想轧制的条件:轧辊直径相同、转速相等、轧辊为圆柱形刚体、轧件为均匀连续体,轧制时变形均匀,轧件为平板。

几何变形区:轧件与轧辊接触面之间的几何区,即从轧件入轧棍的垂直平面到轧件出轧辊的垂直平面所围成的区域ACBD。

图3 简单理想轧制过程示意图

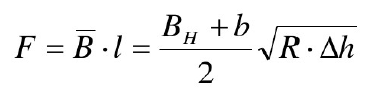

2.3 简单轧制时变形区参数间的关系

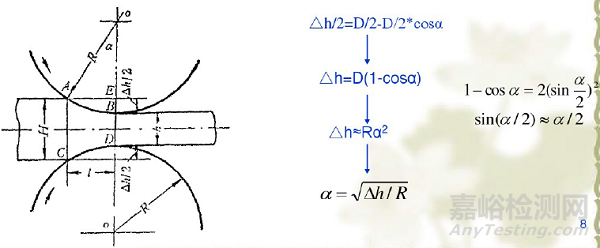

1)咬入角轧件被咬入轧辊时轧件和轧辊最先接触点和轧辊中心的连线与两轧辊中心连线所构成的角度。

图4 咬入角在轧制时的解析计算

2)变形区长度轧件和轧辊接触圆弧的水平投影长度。两轧辊直径相等时:

图5 变形区长度的解析计算

3)接触面积接触面水平投影面积。解析算式如下:

2.4 变形理论

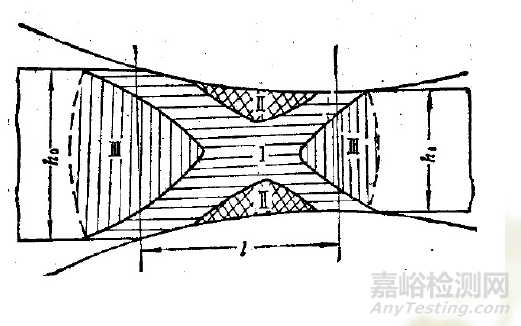

2.4.1沿轧件断面高度方向上的变形分布不均匀

带钢表面粗晶区的形成和轧制状态有关 :

1)轧制时 ,由于摩擦力的存在 ,在轧件和轧辊接触部位存在难变形区 ,当轧制润滑条件不好时,容易在表面层产生粗晶区,可以通过开启机架间冷却水来改善润滑。

2)沿轧件高向上变形分布是不均匀的,表面层变形小。压下量分配不合理时 ,使得轧件表面层变形量小,从而产生粗晶。

图6 轧制变形区Ⅰ-易变形区;Ⅱ-难变形区 ; Ⅲ-自由变形区

2.4.2 不均匀变形理论:

1)沿轧件断面高度方向上的变形、应力和金属流动分布都是不均匀的。

2)在几何变形区内,在轧件与轧辊接触表面上,不但有相对滑动,而且还有粘着,在粘着区轧件与轧辊之间无相对滑动。

3)变形不但发生在几何变形区内,也产生在几何变形区以外,其变形分布都是不均匀的,轧制变形区分为变形过渡区,前滑区,后滑区和粘着区。

4)在粘着区有一个临界面,在这个面上金属的流动速度分布均匀,且等于该处轧辊的水平速度。[1]

3 几种轧制工艺介绍

3.1 异步轧制

异步轧制是一种速度不对等轧制,上下工作辊表面线速度不等,以降低轧制力;因此又称差速轧制,也称搓轧。异步轧制用于轧制双金属板,将引起轧件的弯曲变化,异步轧制可以调节双金属板的弯曲曲率,而且在同一异步比的条件下,两金属组元的厚比在某一变形程度条件下,可以得到平直的轧件。异步轧制是一个新的轧制工艺,有许多优点。采用异步轧制可以大大地降低轧制力,所以设备重量轻,能耗低,轧机变形小,产品精度高;减少了轧辊的磨损和中间退火,降低了生产费用;轧制道次少,生产率高;轧机可轧厚度大。异步轧制不但适用于冷轧板带,并且可以用于热轧板等,是一项很有发展前途的生产工艺。异步轧制的不足主要是容易引起轧机震颤。[2]

3.2 累积叠轧焊

累积叠轧焊( accumulative roll bonding,ARB) 是将表面进行脱脂、加工硬化等处理后尺寸相等的两块薄板材料在一定温度下叠轧并使其自动焊合,然后重复进行相同的工艺反复叠片、轧制焊接,从而使材料的组织得到细化,夹杂物均匀分布,大幅度提高材料的力学性能。[3]

3.3 双驱动轧制

双驱动轧制常用于环件加工,其基本工作原理与常规环件轧制基本相似,不同之处在于双驱动轧制过程中芯辊上加载一个驱动力矩,使得芯辊的转动方式由随动转动变为自主驱动控制转动。环件双驱动轧制设备是在常规环件轧制设备的基础上将芯辊部件改成带液压驱动旋转的芯辊,能够实现芯辊自主运动。在驱动辊和芯辊旋转作用下,环件连续进入由驱动辊与芯辊构成的轧制孔型。由于芯辊自主运转并不随环件运转,在轧辊与环件表面摩擦力的作用下,环件内、外表面材料旋转速度不相匹配,犹如环件内、外表面材料发生搓动,增大了环件组织的塑性变形量使得环件产生连续局部塑性变形。壁厚减小、直径扩大、截面轮廓成形的同时,环件内部组织因产生较大的塑性变形而改善零件的组织性能。环件经反复多转轧制使直径达到预定值时,环件外表面与信号辊接触,驱动辊停止进给运动,环件双驱动轧制过程结束。轧制过程中,导向辊的导向运动保证了环件的平稳转动。[4]

参考文献:

[1] 詹美燕. 喷射沉积多孔材料的轧制变形理论[J]. 材料研究学报, 2004, 18(6): 1-5

[2] 孙蓟泉. 异步轧制技术发展概况及其应用前景[J]. 鞍钢技术, 2009, (5): 1-3

[3] 侯健. 累积叠轧焊合法制备颗粒增强金属基复合材料的研究现状与展望[J]. 材料导报A:综述篇, 2016, 30(2): 1-3

[4] 冯绍贵. 双驱动轧制成形对5A02铝合金环件应变及组织分布的影响[J]. 锻压技术, 2017, 42(6): 2-4

来源:材料人