您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-07-14 11:24

本公司常用的11811半轴摆辗模具,经常发生早期开裂失效,甚至锻造几件产品就会使模具裂为两半。

1.简要说明

11811半轴摆辗模具,材质为H13热锻模具钢,相当于国产材料4Cr5MoSiV1钢,该钢具有高的淬透性、抗热裂能力和良好的耐热性,在较高温度时具有较好的强度和硬度,较高的耐磨性和韧性,优良的综合力学性能和抗回火稳定性。

H13钢半轴摆辗模具,在使用过程中只加工3~4件锻件就发生开裂。开裂部位位于模具中心凸起的蘑菇头中间,并呈整体剥落的开裂形态(见图1)。我们对该早期开裂失效的模具,进行理化检测和分析,排查事故发生的原因,寻找解决问题的办法和措施,使生产加工步入正常,满足产品的正常交货期,极大地提高企业经济效益。

2.宏观观察

目测半轴摆辗模具断口中心部位有两条清晰的同心圆弧线,图示下侧第一条弧线的边缘显示明显的多台阶条纹,属于应力集中扩展的特征条带。断口上部左右两侧各有一个很深的凹槽,这是用来加工半轴法兰盘外端面的定位耳模腔。右侧定位耳模腔的下侧边缘有略带弧形的多源台阶条纹,沿条纹处裂纹扩展并向下向左呈环形向前推进,直至左侧定位耳模腔处。断口显示二次裂纹沿第一次环形裂纹扩展的终止弧线形成一排多源台阶条纹,继续向上(模具中心部位)扩展,直至上侧第二条弧线处。在第二条弧线以上的断口区域,裂纹迅速扩展至蘑菇头中间裂开。由此可见第二条弧线以上为裂纹瞬间断裂区,瞬断区断口隐约可见粗晶奈状断口,这是过热组织的特征形貌(见图2)。

半轴摆辗模具中心断裂掉下的半个蘑菇头,蘑菇头的断口对应于半轴摆辗模具断口,图示上部分的第一条弧线为一次裂纹终止线,弧线上的多源台阶条纹更为清晰,下部分的第二条弧线更为突出,整体的断口立体感更强,对分析说明更具说服力(见图3)。

由蘑菇头表面可以看到左右两侧定位耳模腔的形态,模腔的上部凹槽都已经裂开,下部凹槽保存完好。右侧定位耳模腔对应于模具开裂的裂纹源区,且断口处无明显变形。左侧定位耳模腔断口边缘有少量受挤压损伤的翘曲变形,表明裂纹扩展到最后断开时,整体掀起产生的挤压变形,更加佐证了左侧定位耳模腔开裂属于断裂后期产生的。对断裂脱开的半只蘑菇头线切割截取样块,进行理化检测分析。

取样部位如图所示,1~3#样件均沿断口边缘的垂直部位截取。特别说明,由于宏观观察定位耳模腔底部凹槽较为尖锐,而且断裂均沿模腔底部凹槽边缘形成。为了查明该断裂面是否存在R角过小的应力集中现象,故沿左右两侧模腔中间部位各截取一块样件。同时在断裂的蘑菇头中心部位截取样件,这是为了检查多次裂纹在扩展过程中,各个阶段的断口特征形貌及组织变化形态(见图4)。

3.化学分析

在开裂失效的半轴摆辗模具上截取样块,样块尺寸为25mm×25mm×15mm(长×宽×厚),对此进行化学成分检测,检测设备为Labspark5000精密直读火花光谱仪。检查结果(见附表)表明,化学成分符合材料标准要求。

原材料化学成分(质量分数)的检查结果 (%)

|

H13钢 |

C |

Si |

Mn |

Cr |

Mo |

V |

S |

P |

|

标准值 |

0.32~0.45 |

0.80~1.20 |

0.20~0.50 |

4.45~5.50 |

1.10~1.75 |

0.80~1.20 |

≤0.030 |

≤0.030 |

|

实测值 |

0.366 |

0.982 |

0.352 |

4.875 |

1.233 |

0.899 |

0.014 |

0.012 |

4.金相检测

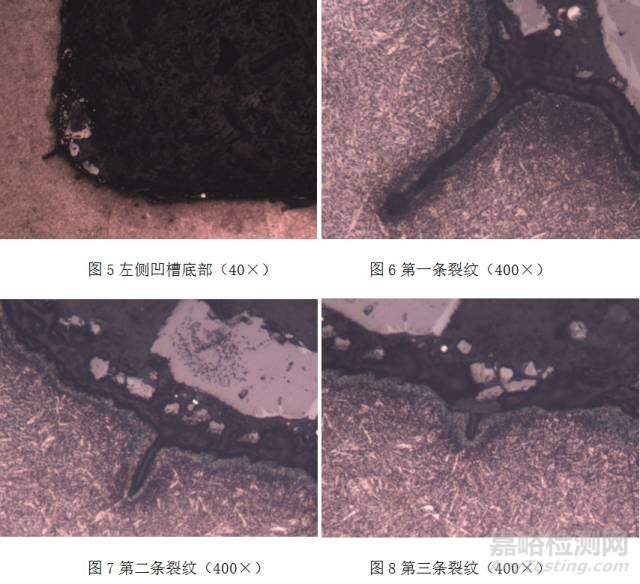

1#样件为模具左侧定位耳模腔中间部位,金相组织显示模腔凹槽底部的R角过小,经测量R角半径只有0.40mm。文献资料规定,正常加工的台阶及凹槽的R角半径必须控制在0.50mm以上,否则应力集中将会非常大,极易造成热处理淬火及使用开裂。

金相组织进一步观察,沿R角的圆弧面有长短不等的三条裂纹,每条裂纹都几乎垂直于R角的圆弧面,裂纹深度均在0.10mm以下(见图5)。高倍率金相检测,第一条裂纹最长,裂纹开口及尾部的间隙宽度基本相同,连接尾部的是一颗浅灰色非金属夹杂物,且夹杂物的头部已经在高温下熔融为孔洞。低熔点夹杂物熔化的温度最低在1200℃左右,表明模具的加热温度应该在此温度以上(见图6)。第二条裂纹为中间短一点的裂纹,尾部同样为圆钝状,裂纹间隙内充满高温氧化物,裂纹的四周与模腔表面的组织相同,同样存在轻微的氧化脱碳现象,该处的裂纹属于制模过程锻造的挤压折叠裂纹(见图7)。第三条裂纹最短,该裂纹与第二条裂纹形成原因相同,且裂纹周围的氧化脱碳现象更为明显(见图8)。

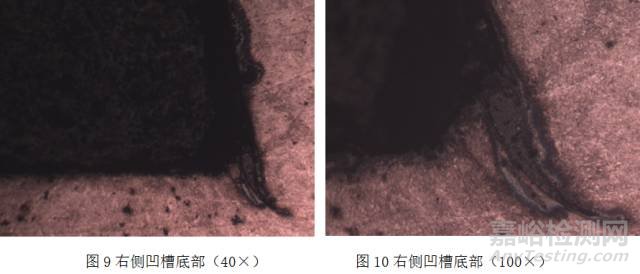

2#样件为模具右侧定位耳模腔中间部位,图示模腔凹槽底部没有R角,几乎为直角,该处的应力集中理论值为无穷大。在凹槽底部的直角处明显可见一条粗短状的裂纹(见图9)。图片进一步放大,可以清晰的观察到开裂处呈V字型的开口裂纹,裂纹间隙两侧布满浅灰色高温氧化物,圆钝的裂纹尾部连接一条细长的裂纹。裂纹的左侧边缘还有一块长条状的疑似非金属夹杂物。裂纹开口至尾部圆钝处,应该属于制模锻造的挤压折叠裂纹,细长的裂纹属于应力扩展裂纹(见图10)。

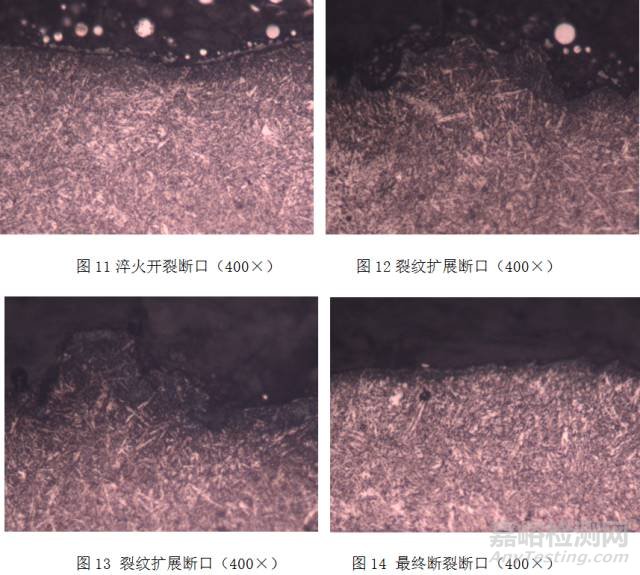

3#样件为开裂的蘑菇头中间部位,沿图2断口所示的第一条弧线的下侧区域观察,断口呈近似笔直的穿晶断裂形态,断口表层有一层极薄的浅灰色氧化物层。该处裂纹应该属于快速扩展的应力开裂裂纹,由断口表层覆盖的薄层氧化物得知,断口表面经过高温氧化,因此可以推断该处裂纹属于热处理淬火应力开裂。断口附近的基体组织较为粗大,断口上部白亮色的圆形斑点,为线切割过程中钼丝熔化的颗粒(见图11)。在第一条弧线与第二条弧线之间区域进行观察,断口呈曲折的沿晶开裂。断口左侧圆弧状的凹坑,为裂纹扩展引起的夹杂物脱落坑。断口右侧呈直角形的凹坑,为过热引起晶间弱化的晶粒脱落坑。断口附近组织极为粗大,表明材料的加热温度非常高(见图12)。局部区域沿晶开裂断口显示晶粒更为粗大,断口处可见凸起的整颗粗大晶粒(见图13)。沿第二条弧线以上区域进行观察,断口又呈现笔直的穿晶形态,但断口表层已经没有氧化物覆盖,因而符合裂纹扩展终断区瞬间断裂的特征,裂纹附近的基体组织仍然相当粗大(见图14)。

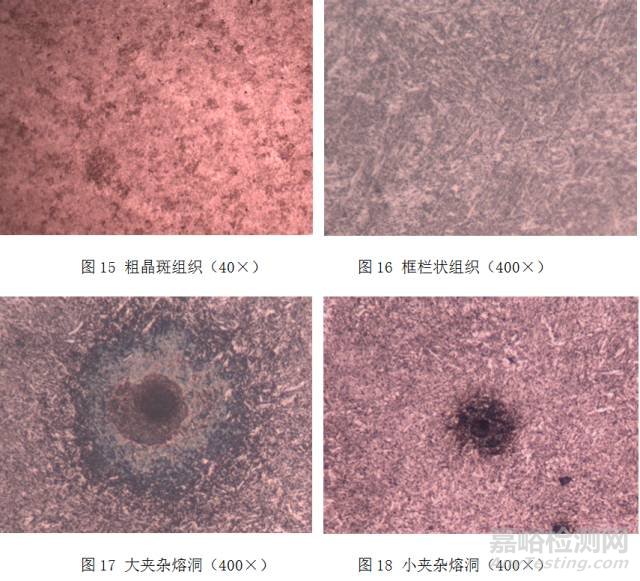

对3#样件的金相组织进行低倍率观察,基体组织中不均匀分布的粗晶斑异常明显,表明材料过热现象较为严重(见图15)。高倍率观察下,粗晶斑区域显示马氏体位向组织粗大,局部区域甚至出现极粗大的框栏状组织,但球粒状回火索氏体的调质组织仍然可以辨别(见图16)。基体组织中存在较多量的黑色斑点,这种黑色斑点组织是非金属夹杂物熔融的孔洞。由于熔融的孔洞周围氧化及贫碳贫合金,淬透性显著降低[8]。热处理淬火过程中,过冷奥氏体发生相变,转变为黑色的屈氏体组织,这也是材料过热的特征组织(见图17)。夹杂物颗粒大的孔洞周围,氧化及回火色泽明显一点,但黑色的屈氏体组织显示不太清晰。夹杂物颗粒小一点的孔洞周围,黑色的屈氏体更为明显(见图18)。

5.结论分析

11811半轴摆辗模具制模锻造时,在定位耳模腔凹槽处留下过小的R角及尖角,同时由于该处的挤压变形量过大,已经造成挤压折叠裂纹。模腔凹槽处过小的R角及尖角,在热处理淬火过程中,造成极强的应力集中开裂,原始的锻造折叠裂纹使开裂进一步扩展,并向前推进形成环状裂纹的第一条弧线。模具使用服役时,在锻造应力作用下,裂纹沿第一条弧线形成多源台阶继续向模具中心扩展,直至第二条弧线处。此时扩展的断口已经足够大,剩余的截面已无法承受锻造加工的实际应力,裂纹因此迅速扩展,形成倾斜的切向应力瞬断区,最终造成模具中心的蘑菇头断裂。

由非金属夹杂物熔融的孔洞及不规则的粗晶斑得知,材料组织过热是在模具制造过程中就已经产生。由于加热温度高且温度在1200℃以上,晶粒急剧长大形成粗大组织,这种粗大的过热组织在后期热处理过程中难以消除。粗大的过热组织带来晶间弱化及脆化,同时非金属夹杂物熔化的孔洞使基体强度显著降低,因而进一步降低材料的强度和韧性,增加模具制模锻造过程、热处理淬火过程以及模具使用服役过程的开裂倾向。

来源:热处理生态圈