您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-02-13 23:15

风电齿轮箱滑动轴承断裂分析

我公司制造的风电齿轮箱用滑动轴承,钢背材质为Q345D,工艺流程为锻造→正火→粗车→挂铜,通过离心浇注的方法在其内壁挂上一定厚度的铜合金CuPb10Sn10,以降低在运行过程中轴承内圈的摩擦系数。在浇注的过程中,厂家在钢背两侧焊上钢板,以防在浇注过程中铜合金被甩出,同时以感应加热的方式对钢背进行预热,来保证钢背和铜合金之间的黏合力。供应商在此次提交产品的过程中,出现了1件滑动轴承断裂,其余17件出现了铜合金与钢背无法黏合的情况。

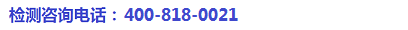

由图1可以看出钢背断裂位置在内圈,可以清晰的看到断面的放射条纹,依据断口学理论,其放射条纹的收敛位置即为裂纹源位置,即箭头位置所示。同时可见断裂源区域与基体存在明显色差。

1.试验材料与方法

(1)试样准备

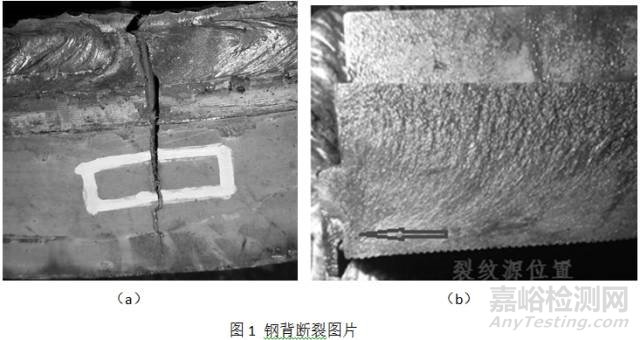

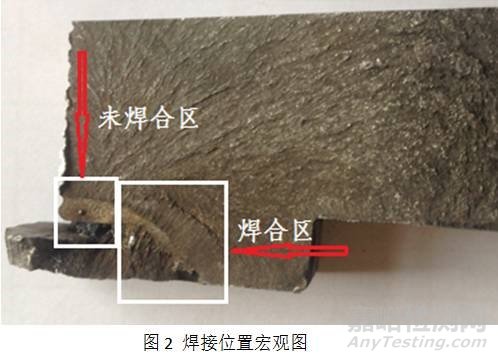

对裂纹源位置进行解剖,并制取试样,如图2所示。

图2显示了钢板与钢背的焊接情况,可见未焊合区域有明显的黄亮层,经过分析为断口表面附着的铜合金所致,说明在浇注铜合金之前该位置已经断裂。而焊合区域的焊缝处颜色发灰,与钢背基体颜色存在差异。将试样继续解剖并抛光腐蚀,并标定特征位置,如图3所示。

(2)金相分析

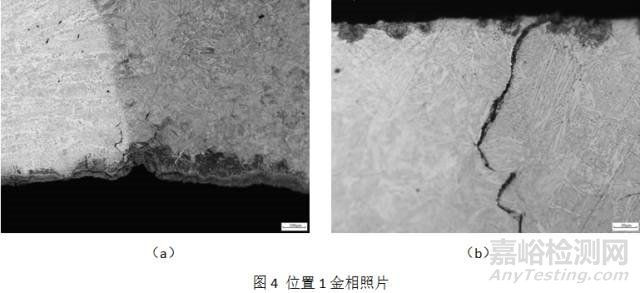

由图4可以看出在位置1处钢板和钢背各存在一条明显的裂纹,裂纹呈沿晶分布特征,其周围存在几条断续分布的小裂纹。钢背侧裂纹两侧没有氧化脱碳现象,这也排除了锻造裂纹的可能。同时裂纹内部存在亮色的铜合金,这也说明了裂纹的离心浇注之前已经存在。

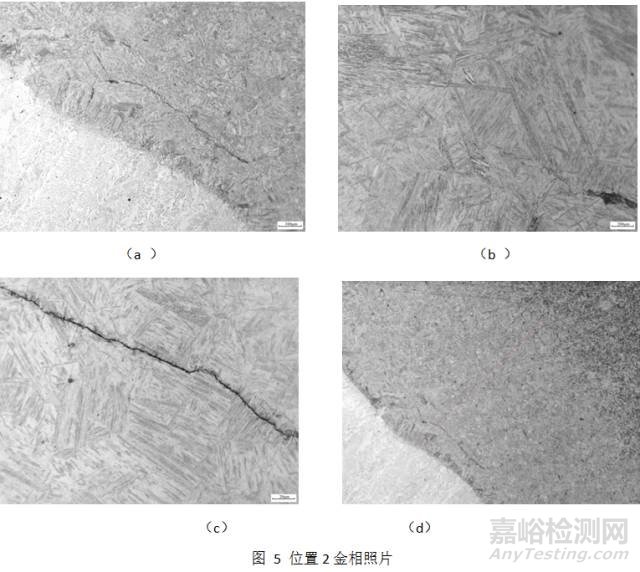

由图5可见,在位置2处存在一条裂纹,发生于钢背一侧热影响过热区靠近焊缝粗晶区,大致平行于熔合线发展。该裂纹为穿晶型,裂纹末端的显微形态是断续分布的,为氢致裂纹特征。我们知道Q345D这种低合金高强度钢对氢较为敏感,在工艺不当的情况下易形成氢致裂纹。同时该区域的组织为粗大的马氏体组织,说明焊接后工件的冷却速度较快,出现了组织淬硬现象,会在热影响区形成较大的残余拉应力,增大了其冷裂纹倾向,导致裂纹会在较低应力下产生。经过测量,该马氏体区域距焊缝位置的厚度为1.7mm。

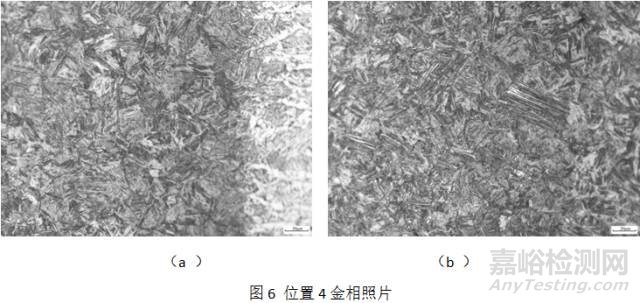

由图6可以看出在焊缝热影响区也出现了粗大马氏体组织,且全马氏体区厚度为0.3mm,在向基体过渡位置出现了马氏体+上贝氏体的混合组织,该区域组织的强韧性均较低,且存在较多的空位、位错等晶格缺陷,在应力作用下易在薄弱位置形成裂纹源。

2.试验结果与分析

(1)钢背断裂过程分析

经过对位置1和位置2的裂纹的观察与应力分析,可以判断在焊接过程中,焊缝中有富集氢的因素,加之冷却速度较快,在焊接残余拉应力的作用下,残留在焊缝中的氢回向热影响区和母材区扩散。而且热影响区的粗大马氏体组织对氢脆极为敏感而发生氢致开裂,产生裂纹。同时,在马氏体相变的组织膨胀拉应力的作用下,裂纹迅速扩展,最终导致钢背在切除外侧多余钢板后断裂。

(2)铜与钢背黏合力分析

通过对钢背内圈和外圈的金相组织的分析,找到了铜合金与钢背无法黏合的主要原因。

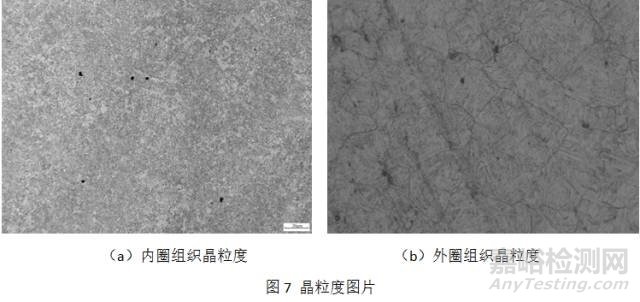

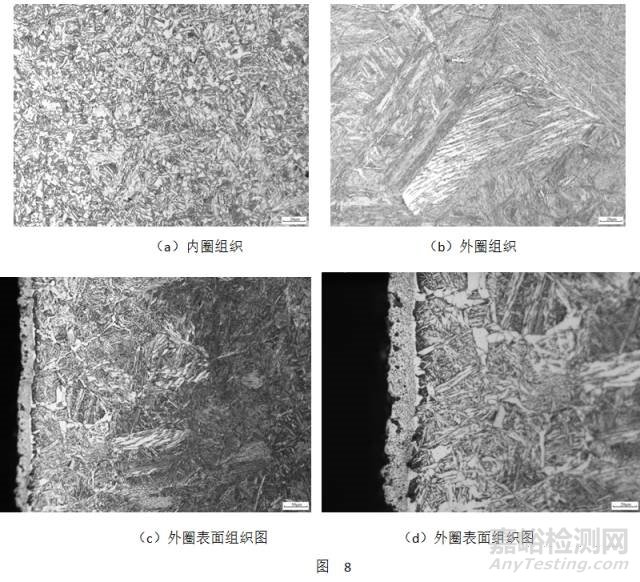

图7a为钢背内圈附近的晶粒度照片,其晶粒为8级,而7b为靠近外圈的晶粒度图片,晶粒为3~4级。同时其内外圈的组织也存在较大差异,如图8所示。

由图8a可以看出内圈组织为大量未熔块状铁素体+少量珠光体组织,而外圈组织为粗大的贝氏体组织。图8c可以看出外圈表面存在脱碳现象,且在全铁素体层有严重的氧化,出现了大量点状氧化物。

由上述分析可以判断在感应加热过程中,感应加热装置在钢背外圈,所以造成外圈的温度较高,且停留时间较长,造成了表面脱碳和晶粒度粗大的现象。但内圈组织中仍存在大量未熔铁素体,且晶粒较细,说明其所处温度较低,未达到其奥氏体化温度。同样在焊缝处仍存在马氏体组织也可以验证内圈温度较低。在钢背温度较低的情况下浇注铜水,会大大降低合金铜与钢背的黏合力,极易造成铜合金层与钢背的脱离,甚至铜合金层得开裂,造成铜合金与钢背无法黏合。

3.结语

(1)焊接过程中操作不当形成氢致裂纹,是钢背断裂的主要原因。建议:①对钢背和焊丝进行必要的烘干。②预热并减慢冷却速度,利于氢的扩散逸出同时避免淬硬组织的出现。

(2)钢背预热工艺不当,造成钢背内圈和外圈加热温度不均匀,且内圈温度较低,远低于离心浇注所要求的温度,使钢背与铜合金的黏合力差,易造成铜合金的脱落剥离。建议:均匀加热温度,使钢背内圈达到离心浇注温度,以保证黏合力。

文:李忙、姜永升、陈润松、于建英,中车北京南口机械有限公司

来源:热处理生态圈