通过概述洁净室服装的发展历程以及现状,归纳总结洁净室服装的洁净性能要求,包括无尘性能和滤尘性能两个方面。在研究国内外洁净服发尘和粒子过滤效率标准和检测方法的基础上,分析各个标准和检测方法的优缺点,以期完善和改进现有国内洁净服洁净性能检测方法,并对洁净服未来的检测方法优化提出建议。

1、引言

洁净行业是我国精密加工、生物医药、半导体制造、食品加工、基因工程等行业的支撑产业,随着这些行业的迅猛发展,对洁净产业的要求也越来越高。在洁净度要求较高的生产环节中,一颗微粒就有可能影响最终的产品质量,例如在微电子行业中,微尘会污染线路板造成假焊,会阻断晶片上的微小电路,会阻碍磁头的工作;在精密机械加工中,微尘会阻碍细小零件之间的运动[1-2]。在药品生产中,微尘会影响药品的制备工艺,甚至和药品产生化学反应,患者服用后会产生不可控的副作用,严重时危及生命安全[3]。现如今洁净室内部环境的空气净化技术已趋于成熟,经过多重处理后,相关受控环境内的微尘量可控制在相当低的水平。但研究发现,洁净区域内的微尘和微生物仍可通过设备、仪器、物料、人员等途径进入和散发到洁净室内污染环境,比如设备运行过程中部件、齿轮间的摩擦会产生大量微尘。ISO 14644-14-2016《洁净室和相关控制环境 第14部分:通过空气中颗粒浓度对设备使用适宜性的评估》对洁净室内使用仪器设备的发尘量检测和数据处理方法以及不同等级洁净室适宜性判定方法进行了详细介绍和规定。高等级洁净房中控制设备发尘的一般措施为将设备放入生物安全柜、洁净工作台、层流罩或者隔离器中,使仪器设备工作时散发的微粒不能进入到受控环境中污染洁净度。洁净室内污染源除了仪器设备,还有进入洁净室的人员、物料和推车等。其中人员是最大的污染源,约80 %的微污染来源于人体,主要包括人体新陈代谢产生的微尘、人员穿着服装上面的纤维和微生物等[4]。为了有效控制人体污染源,洁净室内工作人员穿着洁净服已成为最为行之有效的方法[5]。洁净服的好坏对相关受控环境内的洁净度至关重要,一方面要求洁净服本身不发尘,另一方面又要求洁净服对人体散发的微尘具有很好的阻隔效果。

本文就国内外洁净服标准和洁净性能检测方法做归纳概述,以期为今后国内洁净服标准的修订和检测方法改进提供一定的参考。

2、洁净服

2.1发展及现状

洁净服又称无尘服,是一种专门用于洁净场所的防护服,通常由纤维材料制成,具有防静电、防细菌、防尘等功能,是防止人体污染洁净室的关键措施,其性能的好坏直接决定洁净室的环境质量。一般分为连体式、分体式、戴帽子式、不戴帽子式、带鞋子式、不带鞋子式等。最早的洁净服出现于电子制造产业,伴随着电子产业的发展而不断完善。在上世纪50年代,西方国家已有学者开始对洁净服进行系统研究,以后10到20年间美国、日本、德国等发达国家陆续发布洁净服性能相关要求,但基本上只针对洁净服的防静电性能。直到上世纪60年代,人们才逐渐广泛意识到微尘对产品稳定性和良率的影响,并且通过源解析发现人体是进入高等级洁净室微污染的主要来源之一,开始重视洁净服的洁净性能[6]。目前洁净服已广泛应用于电子、生物、制药、医疗等领域,以阻隔人员带入外界的污染物质,同时也可以一定程度上保护人员免受环境中的有毒有害物质侵害。

洁净服行业世行分析数据指出,目前全球洁净服行业市场规模总额大约为150亿美元,未来5年将仍处于增长时期[7]。亚太地区是近年来洁净服行业发展的重要领域,随着中国、印度等发展中大国产业的结构优化和转型升级,高等级洁净室的建立意味着对洁净服的需要水涨船高,并且随着环境卫生要求的提高,高性能洁净服的市场将逐步扩大。洁净服相关指标以及检测方法也应随着生产力的进步同步发展和完善。

2.2洁净服洁净性能标准及测试方法

洁净服的洁净性能分为无尘性和滤尘性两个方面,高性能洁净服具有低发尘、高滤尘特点。洁净服的无尘性是指服装本身不能成为洁净室的污染源,不向外界散发服装表面的纤维和反弹的微尘。洁净服一般由合成纤维构成,相比于普通的棉织品和混纺织品,合成纤维具有较低的发尘性,可以最大程度地降低加工及使用过程中由于摩擦产生的微细纤维等微尘[8]。除了无尘性,洁净服还应能有效阻止人体向受控环境中散发尘埃,即滤尘性。

关于洁净服洁净性能比较通用的检测方法和标准,在国际上有美国环境科学与技术学会的IEST-PR-CC003.4《洁净室与其他受控环境服装要素》、日本标准组织的JISB 9923《洁净服上粒子污染的计数与计径方法》和德国工程师协会的VDI-Guideline 3926等。国内主要的标准有2010年发布的国家标准GB/T 24249—2009《防静电洁净织物》,后面又陆续发布了纺织行业标准FZ/T 80014—2012《洁净室服装 通用技术规范》和FZ/T 80013—2012 《洁净室服装 易脱落大微粒检测方法》。

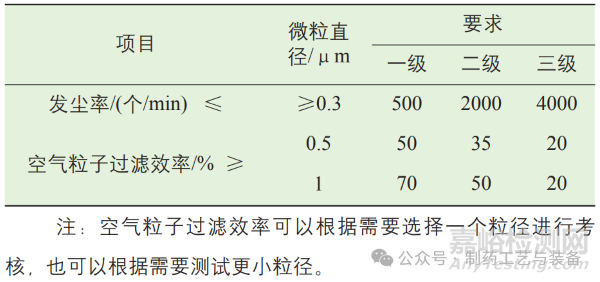

GB/T 24249—2009《防静电洁净织物》中规定的洁净服洁净性能指标有发尘率和空气粒子过滤效率[9]:1)发尘率(个/分钟):被测样品在一定时间内经过摩擦翻滚所产生的微粒数量;2)空气粒子过滤效率(%):一定数量的标准粒子在规定压力下垂直通过被测样品后数量的减少率。依据洁净性能指标划分的洁净服等级如表1所示。

表1 洁净服等级划分

2.2.1 无尘性能标准和方法

洁净服的无尘性能测试方法有滚筒摩擦法、易落大颗粒物测试法和服装动态发尘测试法(Body Box法)[10]。国内的发尘性能测试方法基本沿用国外的标准,但测试参数的选取有略微的改变。

滚筒摩擦法是将样品放置在特质的不锈钢滚筒内进行翻滚摩擦,通过尘埃粒子计数器对滚筒内的空气进行采样,计算样品在单位时间内产生的微粒(粒径≥0.3μm)个数[10]。GB/T 24249—2009《防静电洁净织物》中,还规定了测试人员的着装要求、测试环境洁净度要求、滚筒内放置的样品叠放要求。日本标准JIS B 9923《洁净服上粒子污染的计数与计径方法》也有类似的测试方法和设备,区别在于日本标准中要求沿着滚筒方向有强制单向气流流经滚筒内部,将滚筒内部的尘埃粒子带出,被出风口的尘埃粒子计数器采样头捕捉[11]。此外,两种方法对滚筒的大小和转速要求也不同,因此测试结果没有可比性。

FZ/T 80013—2012《洁净室服装 易脱落大微粒检测方法》中描述了洁净服的易脱落大微粒检测方法,FZ/T80014—2012《洁净室服装 通用技术规范》中依据易脱落大微粒的检测结果规定了洁净服等级划分。易脱落大微粒方法主要是用夹具将洁净服装局部固定拉伸成平面。用真空泵抽负压,进气口紧贴样品平面部分的下表面,形成一定的压差,这时服装上易脱落大颗粒会脱落到气流中。用滤膜收集样品上脱离下来的大微粒,再用显微镜成像拍照,在图像上通过方格技术统计滤膜上的大微粒的尺度和个数。结合服装被测面积计算出服装易脱落大颗粒的密度[12]。IEST-PR-CC003.4上对测试的夹具、真空泵、滤膜,以及统计计数用的显微镜、技术方法和FZ/T 80013—2012 类似。

滚筒摩擦法和易脱落大颗粒物法从原理上来说,是指针对服装样品的测试,而Body Box法则是人员穿上洁净服后更为接近实际情况对洁净服发尘性能设计的综合评价方法。Body Box法是指穿着待测洁净服样品的人员在密闭受控空间内,按照要求进行一系列诸如伸展、走路、跳起动作后,用粒子计数器采样后计算受控空间内的尘埃粒子浓度[10]。

控制洁净服发尘率的根本方法是选用高性能无尘合成纤维材料制成的洁净服。此外,其他控制发尘率的方法为非一次性洁净服在洗涤和烘干过程应在无尘环境下进行,清洗使用纯水、砂滤水或去离子水,清洗设备应使用不锈钢通道无尘级专用洗衣机,洗涤剂应选用pH为中性的非离子表面活性剂,穿着洁净服的工作人员在洁净室内工作时应避免大幅度动作。

2.2.2 滤尘性能标准和方法

洁净服的滤尘性能即空气粒子过滤效率,指去除垂直通过流动空气中颗粒物的能力,即在规定参数下被测样品上、下风侧气流中颗粒物浓度之差与上风侧气流中颗粒物浓度之比。

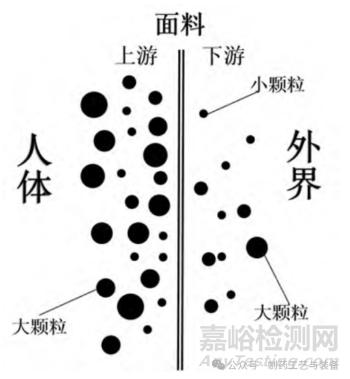

空气粒子过滤效率的测试方法为,将样品的局部平铺水平固定夹置在夹具上,用真空泵抽取空气,同时开启气溶胶发生器,使空气夹带测试粒子垂直通过样品,使用粒子计数器检测样品上下游的粒子浓度值,过滤掉的粒子浓度与上游浓度之比即为空气粒子过滤效率。洁净服的空气粒子过滤效率检测方法是模拟人体在着装的状态下,由人体散发微尘通过洁净服向外扩散的情况,如图1所示。

图1 洁净服过滤粒子示意图

涉及洁净服无尘性能检测方法的国际标准有IESTPR-CC003.4《洁净室与其他受控环境服装要素》、日本标准组织JIS B 9923的《洁净服上粒子污染的计数与计径方法》和VDI-Guideline 3926。国内主要的标准有GB/T 24249—2009《防静电洁净织物》和FZ/T 80014—2012《洁净室服装 通用技术规范》,由于国内标准的颁布时间较早,国标上的检测方法大体和IEST-PR-CC003.3检测方法相同。相关标准检测方法之间的不同主要有样品测试面积、测试粒子和试验流量的控制方法和数值等方面。VDI-Guideline 3926规定的试样面积为150 cm2,而IESTPR-CC003.4和《洁净服上粒子污染的计数与计径方法》规定的试样面积为491 cm2;VDI-Guideline 3926规定的测试粒子是二氧化硅颗粒,而IEST-PR-CC003.4规定的是室内空气;VDI-Guideline 3926、IEST-PR-CC003.4和JIS B 9923规定直接控制试样的气流流量,但流量大小不同,而IEST-PRCC003.3规定直接控制试样的上下游压差。由于测试条件的不一致,不同标准之间的测试结果不具有一致性。

在国标GB/T 24249—2009和FZ/T 80014—2012中明确规定空气粒子过滤效率是两次测试结果的平均值,但同时规定了两次测试结果之差不大于±15 %,这就要求测试过程的环境条件、测试参数和样品状态必须有严格的一致性。但是在标准中尚未明确规定测试的环境条件,而环境温湿度决定了测试气流的温湿度,过高的湿度会使样品表面形成一层水膜,会阻止测试粒子反弹而一定程度提高过滤效率。样品测试前是否表面带静电也会直接影响到最终的过滤效率,并且在遇到高透气性或者透气性极差的样品时,固定样品上下游压差使实际通过样品的测试气流过大或过小。尤其当测试气流过小时,粒子计数器无法采集规定的气体样本,使最终测得过滤效率不准,严重时计数器采样泵无法正常工作,损坏计数器。

除此之外,现行洁净服测试标准中仍存在其他问题,例如根据标准中规定的检测方法,实验室检测效率值集中在20 %~50 %,绝大多数洁净服测试结果区别较小,不能有效区分其洁净性能;透气性和过滤效率始终是一对矛盾的关系,透气性越差的洁净服,其过滤性能往往更好,但洁净服的透气性直接决定着穿着人员的舒适性,不透气洁净服不利于提高人员的工作效率和工作体验;洁净服的耐洗涤性能和过滤性能的关系也是人们关心的问题,即生物医药和半导体行业亟须了解工作人员日常穿着的洁净服洁净性能与洗涤次数的关系,用来判断洁净服的更换废弃时间,具有质量监控、降低成本的重要意义。此外,目前市场上性能最好的洁净服,其过滤效率值也只有60 %,意味着仍有大量粒子可透过面料进入到受控环境中,但实际人们穿着洁净服工作,经检测只有少量的粒子经人体散发出去,所以现有的检测方法没有很好地模拟实际使用情况,导致测得效率值过低。

3、建议

基于以上提出的各种问题,本文提供了一种改进的洁净服滤尘性能测试方法,测试步骤为:

1)将样品平整放置恒温恒湿间24 h,恒温恒湿间要求温度(23±3)℃,湿度(50±5)%。

2)将样品放置下夹具上固定铺平,使用静电计测量记录样品表面静电,上夹具下降夹紧样品。样品尺寸应大于夹具尺寸,反面朝上置于夹具之间。

3)打开风机,启动仪器空态运行,设置运行参数及其他条件参数。调节试验空气流量以控制样品上下游压降保持(98±2)Pa(恒压法)。

4)通过尘埃粒子计数器读取上游测试气流粒子数,空白要求不大于100 个/2.83 L。

5)启动气溶胶发生器发生0.3 μm、0.5 μm或1.0 μm标准粒子。测试粒子粒径的选择可由客户指定,或双方协商。

6)调节气溶胶发生器喷雾装置控制上游粒子浓度为(4000~10000) 个/2.83 L,持续至少5分钟使其稳定发生气溶胶。

7)测试粒子随气流持续垂直通过样品,尘埃粒子计数器分别对样品上下风侧粒子浓度进行检测。每次采样时间为1分钟,上下游同时分别采样不少于10次,记录测试后样品表面静电值。根据公式(1)计算每分钟空气粒子过滤效率值,取平均值即为样品空气粒子过滤效率测得值。

Ei1=(E0-E1)/E0×100% 公式(1)

其中Ei1为样品消静电前第一次测试的过滤效率,%;E0为上游粒子浓度,个/2.83L;E1为下游粒子浓度,个/2.83L。

8)在不改变任何条件的情况下,重复步骤二到步骤七计算第二次测试样品过滤效率Ei2。若两次测试结果相差不超过15 %,则将两次效率值平均作为样品消静电前过滤效率值Ei。若两次测试结果相差超过15 %,则重新进行测试,直至两次测试结果相差不超过15 %。

9)将样品静置恒温恒湿间24 h,测试前使用离子风机吹拂样品表面5分钟,静电计测得样品表面静电为零后放置夹具上固定夹紧。否则继续用离子风机吹拂直至样品表面静电量为零。接着重复步骤3)到步骤8)测得样品消静电后过滤效率值ED,i,根据公式(2)计算样品最终测得效率值EA。

EA = ( Ei+ED,i) /2 公式(2)

其中,EA为样品最终测得效率值,%;ED,i为样品消静电后过滤效率值,%;Ei为样品消静电前过滤效率值,%。

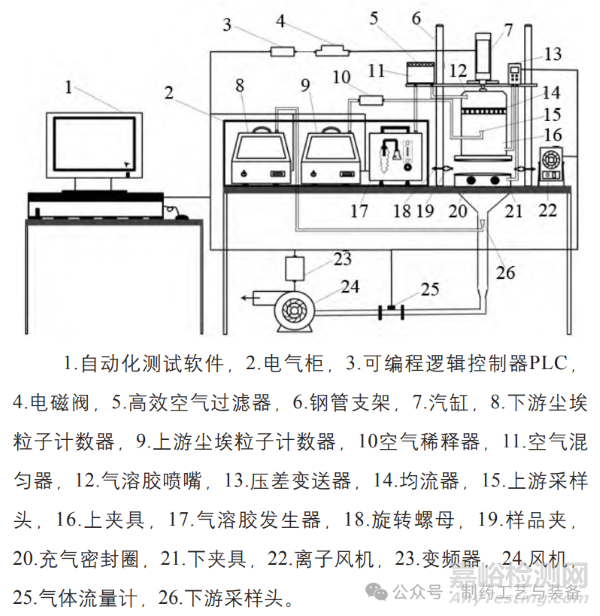

相比国标规定的空气粒子过滤效率检测方法,笔者建议的方法中增加了去静电前后的过滤效率,规定了样品测试的温湿度要求,所以原本的检测台应同步配备静电计、离子风机和恒温恒湿间,如图2所示。

图2 洁净服空气粒子过滤效率检测台

同时将所有配套部件整合到电子计算机操作系统中,实现自动化控制,提高洁净服检测效率。此外,建议在给出洁净服样品无尘性和滤尘性能测试结果的同时,还应测试洁净服的透气性和透湿性,为考虑人员穿着舒适性的使用方在产品优选方面提供重要数据支持。

4、结语

洁净服是防止人体散发尘埃,保障产品质量,保证洁净室及相关受控环境洁净度的重要屏障。现有国家标准对洁净服洁净性能测试方法仍有需改进之处,应当规定发尘率和空气粒子过滤效率测试的温湿度和表面静电情况,充分考虑洁净服舒适性和过滤效率的关系,还应关注更小粒径(0.3 μm、0.1 μm甚至纳米尺寸)粒子的过滤效率,助力产品优选,指导洁净服的实际应用。

参考文献

[1]平日肇. 防尘服的性能和试样方法[J].纤维机械学会志,1985,38(9):33-44.

[2]周双燕.防静电无尘功能服的设计生产与性能研究[D].苏州: 苏州大学, 2007.

[3]王英伦.尘埃粒子在医药生产中的危害及控制[OL](2012.01.17). http://www phmacn.com/index.php?m= content&c=index&a =show&catid=39&id=4315.

[4]刘卫,陈雁. 防静电无尘服的功能与设计要求[J].中国个体防护设备,2007(2):25-28.

[5]Particle Dispersion in Relation to clothing[J]. EnvironmentScience,1989,32:43-49.

[6]周双雁,陈燕.防静电无尘功能服装的设计与生产[J].现代纺织,2006(3):45-48.

[7]宇博智业.2023—2028中国洁净服专项调研及投资前景调查研究分析报告[R].

[8]汪满意.洁净服面料抗静电性的低温等离子体接枝改性[D].上海:东华大学,2010.

[9]GB/T 24249—2009 防静电洁净织物[S].

[10]IEST-PR-CC003.4 洁净室与其他受控环境服装要素[S].

[11]JIS B 9923 洁净服上粒子污染的计数与计径方法[S]

[12]FZ/T 80013—2012 洁净室服装 易脱落大微粒检测方法[S].

本文作者肖坤坤、吴振一、程云华、厉龙,苏州市计量测试院,来源于中国纤检,仅供交流学习。