导读

由于钛合金产品有高强度和耐腐蚀强等特点,越来越多被人们所重视,因此广泛应用于国防,航空、航海,核电,石油等领域。

它的产品质量要求也非常高,在自动探伤过程中一旦发现产品有超标缺陷,按工艺要求就必须进行缺陷的解剖分析,并定性分析缺陷的性质,以及确定缺陷是在那个生产工艺环节中产生,进行缺陷产生原因分析,拿出完善的整改措施方案,由技术部门牵头追踪措施整改过程。

下面介绍一下钛合金棒材在自动探伤过程中发现的缺陷,并进行解剖的分析全过程。

实例分析

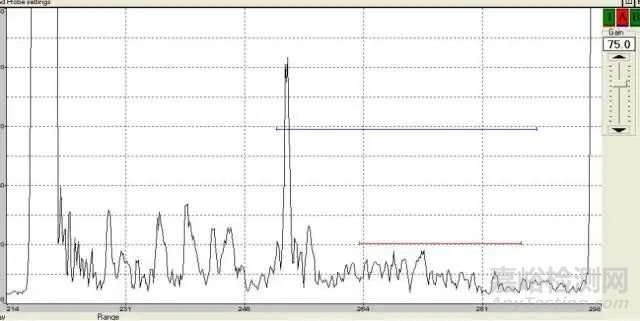

2017年8月29日我部在检测牌号TC4,批号304-170754-34,规格φ80×L;发现一根棒(节号-34)距端头1000mm处,有一个不连续报警信号,缺陷大小当量为≥φ1.2。

检测设备为美国自动探伤设备,制造商TACTIC。探伤仪器USIP40(GE);

探伤标准按AMS 2631D class A1,标准人工伤φ1.2-9dB检测,对报警处标记位置进行标识。

该缺陷截面距离边部38mm(离棒材几何中心2mm),见图。

图一,自动探伤截图

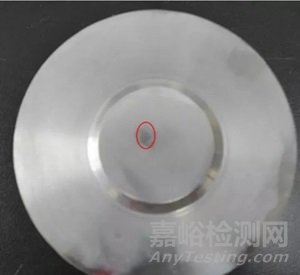

低倍解剖。发现距中心处2mm有明显亮斑点显示

图二,低倍解剖观察距中心2mm处有明显亮斑点

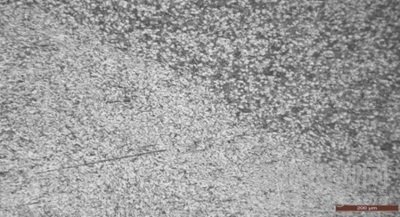

图三,放大200倍高倍发现缺陷部位有明显亮斑。

在放大200倍观察,解剖报警处发现亮斑痕迹,亮斑组织和正常组织有明显差异。但是亮斑处不是引起报警的源头,因为探伤对偏析的信号响应很弱。

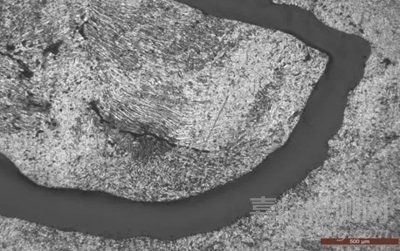

进一步磨抛进行500倍高倍分析解剖部位,将高倍放大到500倍,发现亮斑中心处有微小缺陷,见下图。

图四,500倍显微组织发现微小裂纹。

我们认为该缺陷才是引起探伤仪器报警的信号源。

该缺陷粗略分析应该是气孔,由于在后续的锻造、精缎加工过程中形变成线状缺陷。但是最后定性必须以电镜和能谱分析作为参考依据。

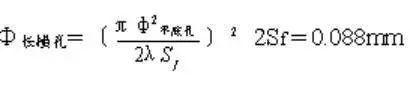

当量大小,由下公式换算:

上方公式是平底孔和长横孔换算。

从上面公式可以看出,当检测φ1.2平底孔换算成横截面同当量的长横孔为0.08mm当量。

其实我们看到解剖端面缺陷方向正好和探伤检测方向是垂直,探伤检测的是长横孔的孔深面积,而我们解剖的是长横孔的截面积,孔的直径为φ0.088mm直径当量,所以这个裂纹当量相当小,肉眼很难发现。

为了进一步证实缺陷的存在,我们对缺陷部位进行着色渗透探伤,探伤后显像明显发现并证明缺陷的存在,而且该缺陷有一定深度。

如下图:

图五,我们经过着色探伤确认该缺陷存在一定深度。

通过质量、技术、生产开会、讨论、(能谱)分析,一致确认该次解剖缺陷为气泡类缺陷,在后续的锻造加工过程中形变成线状缺陷。

产生源于是在熔炼过程中产生,并制定熔炼工艺的整改措施,并责成由技术部门牵头,由三部门追踪整改措施的落实及效果。

小结

产品探伤解剖是一个需要耐心细致的工作,操作者要有强烈的责任感。

因为在发现缺陷后,马上要向相关主管部门汇报。然后要对缺陷部位准确的定位,锯切,车削,磨抛。腐蚀,低倍金相+高倍金相。不能有半点马虎。

一旦操之过急就会出现解剖失败(没有锯到位,或锯丢失),那样前期和后续的工作全部失效,而且检验人员工作的可靠性就会被质疑,引起生产、技术、销售带来对检验结果的不信任,对检验今后开展工作带来很大的负面影响,其后果不堪设想。