对舰船用低碳高强钢进行900℃奥氏体化淬火+不同温度(770,790,810,830℃)临界区退火+500℃回火处理,研究了临界区退火温度对试验钢显微组织和力学性能的影响。结果表明:随着临界区退火温度的升高,退火后形成的板条马氏体和贝氏体发生回复,趋于合并而呈块状特征;在770℃退火条件下,试验钢的强度较低,-20℃冲击功较高,冲击断裂模式为韧性断裂;当退火温度升高到790℃及以上时,试验钢的强度增大,冲击功下降,断裂模式转变为准解理断裂,并且冲击功随温度升高进一步下降,拉伸性能则变化不大。

1、试样制备与试验方法

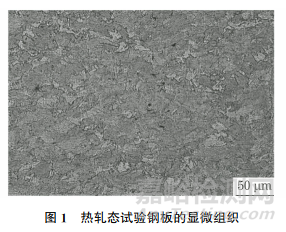

试验材料为舰船用低碳高强钢,其实测化学成分(质量分数/%)为0.01C,0.22Si,1.95Mn,1.90Cu,0.45Cr,0.55Mo,2.20Ni,余Fe。使用50kg真空感应炉冶炼试验钢并浇铸成铸坯,铸坯尺寸为150mm×150mm×300mm。使用马弗炉将铸坯在氩气保护下加热至1250℃保温3h,使铸坯成分均匀化。使用液压机将铸坯锻造成截面尺寸为40mm×40mm的方坯。使用二辊轧机将方坯通过5道次热轧成厚度为12mm的钢板,压下量分别为 50.0,37.5,28.1,21.1,15.8,12.0mm,每道次压下率为25%,开轧温度为1150℃,终轧温度为800℃。热轧态试验钢板的显微组织为多边形铁素体,如图1所示。

使用热模拟试验机测得试验钢的奥氏体转变开始温度Ac1、奥氏体转变终了温度Ac3、贝氏体转变开始温度Bs、贝氏体转变终了温度Bf分别为763,843,602,438℃。根据上述相变温度确定热处理温度,在马弗炉中对试验钢板进行热处理,钢板试样尺寸为160mm×50mm×12mm。首先将试样加热至900℃进行完全奥氏体化处理,保温时间为30min,水淬至室温;然后将试样分别升温至770,790,810,830℃进行临界区退火处理,保温时间为20min,水淬至室温;最后将试样加热至500℃进行回火处理,保温时间为60min。

分别在临界区退火和热处理后的试样上取样,经机械研磨、抛光,用体积分数4%硝酸酒精溶液腐蚀约20s后,使用扫描电子显微镜(SEM)观察显微组织。在热处理后的试验钢板上取尺寸为55mm×10mm×10mm的标准V型缺口冲击试样,根据 GB/T 229—2020,使用摆锤冲击试验机进行低温冲击试验,试验温度为-20℃。使用扫描电子显微镜(SEM)观察冲击断口形貌。在热处理后的试验钢板上取拉伸试样,拉伸试样尺寸为90mm,平行段长度为34mm,夹持段长度为25mm,平行段与夹持段之间为平滑过渡弧连接,使用万能试验机进行室温拉伸试验,拉伸速度为2.4mm·min-1。

2、试验结果与讨论

2.1 对显微组织的影响

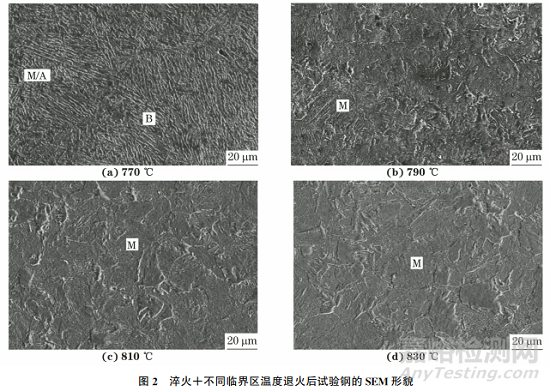

由文献可知,完全奥氏体化并淬火之后,试验钢的显微组织为马氏体(M)和贝氏体(B),同时也存在先共析铁素体组织。由图2可见,当临界区退火温度为770℃时,退火温度略高于奥氏体转变开始温度,形成的奥氏体数量较少,经后续淬火后,少量奥氏体转变成M/A岛,分布在板条马氏体和贝氏体界面处,在前一道完全奥氏体化并淬火后形成的铁素体未发生改变。当临界区退火温度升高至790℃时,奥氏体呈球状,其体积分数增大,板条马氏体和贝氏体数量显著减少,完全奥氏体化并淬火后形成的铁素体依旧未发生改变。在相对较高的临界区退火温度下,较大的长大驱动力和非K-S界面迁移率使得球状奥氏体以无再配分局部平衡(NPLE)模式长大,更容易促进球状奥氏体的生成;同时,在临界区保温过程中,完全奥氏体化并淬火后形成的马氏体和贝氏体会脱碳形成铁素体。当临界区退火温度继续升高至810,830℃时,临界区退火温度接近完全奥氏体化温度,奥氏体呈球状,其体积分数进一步增大,板条状马氏体和贝氏体较790℃临界区退火下更加细小,数量更少。

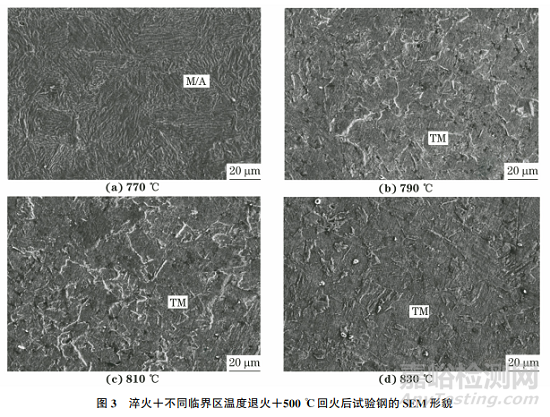

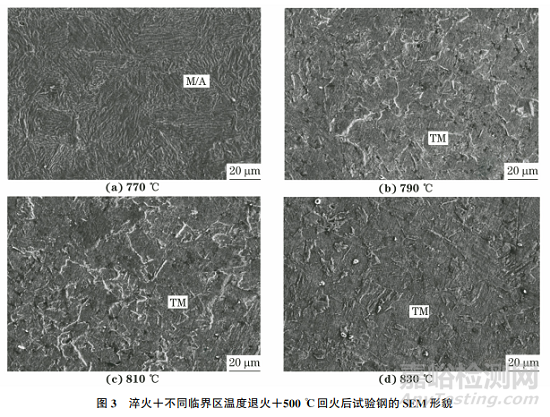

由图3可见,经过淬火+不同温度临界区退火+500℃回火后,试验钢中马氏体和贝氏体发生回复,转变成回火马氏体(TM)和贝氏体,其显微组织由回火马氏体、贝氏体、少量M/A岛和铁素体组成。随着临界区退火温度的升高,试验钢中的板条状组织逐渐减少,经过回复的板条马氏体和贝氏体,组织趋于合并而呈块状特征,两者的界面变得模糊甚至消失。

2.2 对力学性能的影响

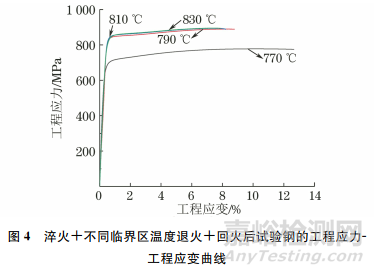

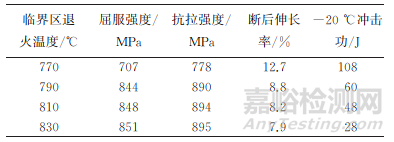

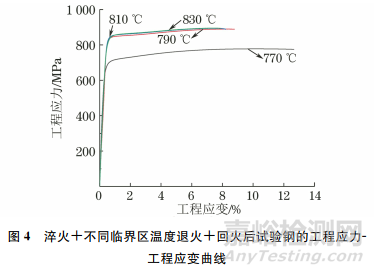

由图4和表1可见,当临界区退火温度 为770℃时,试验钢的屈服强度和抗拉强度相对较低。这是因为当试验钢在770℃临界区保温时,逆相变奥氏体通过配分富集合金元素,同时板条状奥氏体尺寸较小,在后续回火处理后仍有部分奥氏体残余,因此断后伸长率较高;但临界区退火温度进一步提高后,逆相变奥氏体体积分数升高,导致奥氏体中的合金元素含量相对降低,经后续回火处理后残余奥氏体含量降低,因此断后伸长率减小,强度增大。当临界区退火温度为790,810,830℃时,试验钢的屈服强度、抗拉强度和断后伸长率相近。这主要与试验钢在拉伸变形中产生的相变诱导塑性(TRIP)效应有关。结合图3分析可知,当临界区退火温度为790,810,830℃时,试验钢中的板条状组织显著减少,块状组织逐渐增多,此时残余奥氏体也呈块状特征。片层状残余奥氏体的稳定性较高,在拉伸变形过程中不易发生马氏体相变;块状残余奥氏体稳定性较差,在拉伸变形过程中容易转变成马氏体而发生TRIP效应,从而提高钢的强度和塑性。因此,虽然较高温度退火后的残余奥氏体含量较低,但由于TRIP效应的存在,试验钢的强度和断后伸长率变化不大。

表1 淬火+不同临界区温度退火+回火后试验钢的力学性能

随着临界区退火温度的升高,试验钢在-20℃下的冲击功减小。这是因为随着临界区退火温度的升高,残余奥氏体逐渐呈块状特征,而块状残余奥氏体的稳定性差,在较低的能量和塑性变形量下即可发生马氏体相变,这不利于阻碍裂纹扩展,因此冲击功减小。

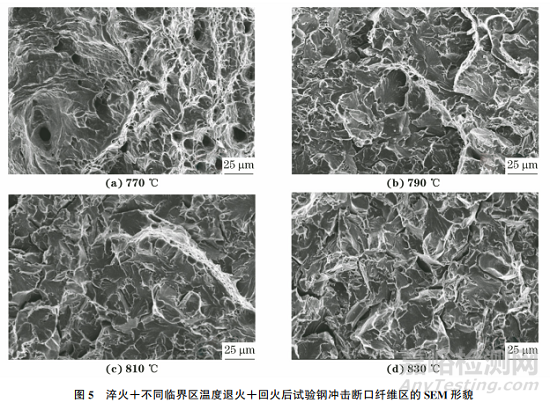

由图5可见,当临界区退火温度为770℃时,试验钢的冲击断口纤维区含有大量韧窝和少量撕裂棱,表明试验钢具有较好的变形能力,对裂纹扩展有较好的阻碍能力。当临界区退火温度升高到790℃及以上时,冲击断口中的韧窝数量减少,同时出现了解理面和撕裂棱,并伴随有裂纹的产生,表现出准解理断裂形貌特征。当临界区退火温度达到830℃时,冲击断口含有大量的解理平面和撕裂棱,并伴随大量的裂纹。板条状残余奥氏体在冲击变形过程中可以缓解裂纹尖端的应力集中,对断裂过程中裂纹扩展起到阻碍作用。在770℃条件下退火时,试验钢中的残余奥氏体主要呈板条状,其稳定性较高;当退火温度升高到790℃及以上时,残余奥氏体逐渐转变成块状,稳定性较差,在较低的能量和变形下即可发生马氏体相变,对裂纹扩展的阻碍能力下降,断裂模式为准解理断裂。

3、结 论

(1)经淬火+临界区退火后,试验钢组织主要由M/A岛、板条马氏体、贝氏体和铁素体组成,板条马氏体和贝氏体数量随临界区退火温度升高而减少,再经回火处理后,马氏体和贝氏体发生回复,经过回复的板条马氏体和贝氏体趋于合并而呈块状特征,板条状组织进一步减少。

(2)经淬火+临界区退火+回火处理后,当临界区退火温度由770℃升高到790℃时,试验钢的屈服强度和抗拉强度增大,断后伸长率减小;当临界区退火温度为790,810,830℃时,试验钢的屈服强度、抗拉强度和断后伸长率相近。

(3)随着临界区退火温度的升高,试验钢在-20℃下的冲击功减小,当退火温度为770℃时冲击断裂模式为韧性断裂,当退火温度为790,810,830℃时则为准解理断裂。

引用本文:

李子赟,董欣欣,徐海卫,等.临界区退火温度对舰船用低碳高强钢组织和性能的影响[J].机械工程材料,2023,47(6):48-52,85.

Li Z Y, Dong X X, Xu H W, et al.Effect of Intercritical Annealing Temperature on Structure and Properties of Low-Carbon High-Strength Steel for Shipboard, 2023, 47(6): 48-52,85.

DOI:10.11973/jxgccl202306009