石英玻璃具有良好的光谱特性,在紫外到红外辐射的连续波长范围内具有优良的透射比(透过光通量与入射光通量的比值),是传统光学及光电器件制造领域的常用基质材料。随着人们对数据通信需求的增长,以及对集成度、微型化要求的不断提升,高性能嵌入式三维光子调控器件成为当前光电制造领域的一大研究热点。该类调控器件的结构特征尺寸较小,达到亚微米量级;调控结构呈微米周期分布,因此加工该类型器件通常选用具有非接触性、高精度、高空间选择性等优点的激光直接选区刻蚀工艺。该工艺可以很便捷地在透明基质(如石英玻璃)上选区并加工出纳米孔隙结构。激光加工纳米孔时,容易对周围位置材料的性能产生影响。透射电子显微镜(TEM)分析是研究激光加工纳米孔周边位置的组织、结构的常用方法,而制备含有激光加工纳米孔的石英玻璃TEM试样对于准确分析尤为关键。

聚焦离子-电子束双束电镜(FIB)是在普通的扫描电子显微镜上耦合了聚焦离子束系统,同时配有原位纳米机械手和气体注入系统(GIS)。近年来,使用FIB可以制备有特定位置、特殊取向要求的TEM试样,且制备出的TEM试样质量高,能得到更多有用的材料结构信息,但用FIB制备平面TEM试样仍面临重重困难,主要原因为离子束与试样存在一定的夹角,因此分离的试样薄片是楔形的,试样薄片越宽,另一侧越厚,在分离过程中会出现因为另一侧厚度过大而无法彻底与基体分离的现象。来自西北工业大学的李怡雪、丁莹等研究人员采用在试样薄片分离时改变U型切割倾转角的方法,将含有贯通纳米孔的石英玻璃平面薄片从基体分离出来并减薄,制备出了无损伤、高质量的平面TEM试样,该方法为制备高硬度、低导电性材料的平面TEM试样提供了技术参考。

1、 试样制备方法

1.1 前处理

在FIB中进行试验。该FIB配备一个原位纳米机械手及Pt GIS。将试样用导电C胶固定在试样台上,并用导电Cu胶将试样与试样台黏连。石英玻璃的导电性很差,需用导电Cu胶将试样包裹,只留出需加工的位置,然后对试样进行喷金处理。将试样台和装有半圆铜环的铜网夹分别在FIB中的平面台和38°倾斜台上固定。

1.2 试样切取方法

1.2.1 镀Pt保护层

首先对试样的目标加工位置镀一层Pt保护层,以防止离子束伤害试样表面,调整电子束电压和电流为5kV,1.4nA,在试样上找到目标纳米孔,然后将试样高度调至共心高并插入Pt GIS,在电子束下对目标区域喷镀Pt保护层,尺寸(长× 宽)为10μm×10 μm,厚度为0.5μm。电子束喷镀Pt完成后,将试样台倾转52°,调整离子束电压和电流为30kV,0.08nA,在离子束下,对电子束喷镀区域再次进行Pt保护层喷镀,尺寸及厚度不变。在喷镀Pt时每隔10s在电子束下观察一次,若试样因导电性不好而偏移,在离子束下及时使用beamshift功能进行调整。

1.2.2 两侧挖坑

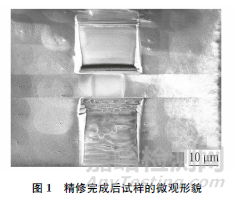

选取离子束电压和电流分别为30kV,9.3nA的低束流,分别在Pt层上、下两侧加工深坑,深坑在长度、宽度、厚度方向上的加工尺寸均为16μm。粗加工完成后,将离子束切换至更低束流(30kV,2.5nA),依次在试样台倾转角为50°和54°的情况下对Pt层上边缘和下边缘进行精修,精修完成后试样的微观形貌如图1所示。

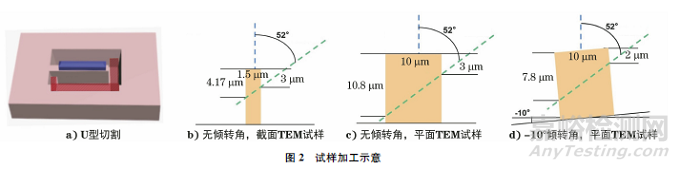

1.2.3 U型切割

采用U型切割的方法将试样薄片从块体上分离,即在无倾转角的条件下,从侧边将试样加工成悬臂梁状态[见图2a)]。U型切割完成后,试样从侧面看呈梯形,假设所要分离的截面TEM薄片宽度为1.5μm,若从距顶端3μm的位置开始加工,试样另一侧的厚度约为4.17μm[见图2b)]。当平面TEM试样所要切割的试样薄片宽度为10μm时,在无倾转角的条件下进行加工,另一侧的厚度约为10.8μm,在低束流下极有可能出现无法截断的现象[见图2c)]。用U型切割的方法制备平面TEM试样时,将倾转角度从0°调整为-10°,离子束入射位置调整为距顶端2μm,此时试样另一侧厚度约为7.8μm[见图2d)]。该方法可有效降低试样加工后另一侧的厚度,即使在低束流的情况下也可以快速将试样截断、分离。

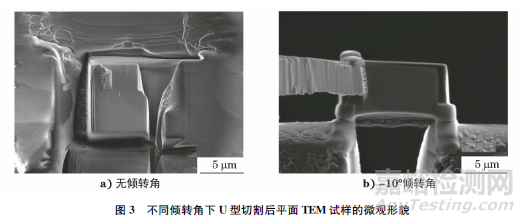

图3a)是在无倾转角的条件下,U型切割后平面TEM试样的微观形貌,可见试样一侧与基体黏连,无法彻底被分割且发生损坏;图3b)是在-10°倾转角下,U型切割后平面TEM试样的微观形貌,发现试样可从基体上分离出来。

1.2.4 提出与转移

U型切割完成后,取消倾转角,插入机械手和Pt GIS,将机械手与试样位置调整好后,使用Pt焊接,焊接完成后,将悬臂梁另一侧切断,然后将试样提出。

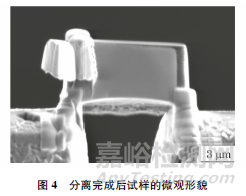

在铜柱上加工出宽度约为7μm,厚度为10μm的凹槽,以防止在减薄时反溅,污染试样。加工完成后调整试样台位置,使铜网夹平面与电子枪垂直,且与离子枪夹角呈38°。插入机械手和Pt GIS,将试样与铜网的位置调整好后,在电子束下对试样和铜网进行焊接。焊接完成后,使用离子束将试样与机械手分离,分离完成后试样的微观形貌如图4所示。采用此方法可以原位将试样转移在半圆铜网上并进行减薄,简化操作步骤,防止试样损坏。

1.3 试样减薄方法

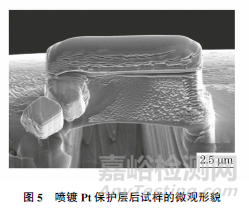

1.3.1 在试样顶端镀Pt保护层

调整试样台位置,使试样顶端背对离子枪,之后将试样台倾转14°,使预减薄的试样与离子枪垂直,将试样顶端不平整区域切除。切除完成后将试样台倾转角取消,并水平旋转180°,使试样顶端正对离子枪,在试样顶端喷镀厚度为1.5μm的Pt保护层,喷镀完成后试样的微观形貌如图5所示。

因为石英材料的硬度高,所以减薄时选择倾转角为±1.7°,采用的减薄电压为30kV,并在减薄过程中将离子束电流从0.79nA逐渐降至0.43,0.23,0.08nA。由于试样前表面有一层厚度约为1μm的Pt保护层,故优先减薄试样前表面,在减薄过程中需要观察试样衬度是否出现了变化,衬度变化表明试样前表面的Pt已经基本被清除完成。清除完成后持续前、后表面均匀减薄至试样厚度约为50~100nm。

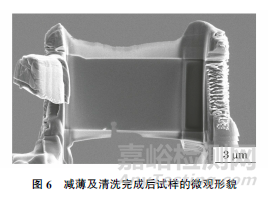

1.3.2 试样清洗

在试样清洗阶段,采用逐级降低离子束电压的方法。首先在将离子束电压和电流切换至5kV,0.041nA,将试样倾转至±4°,前、后表面交替对称清洗试样,清洗时间控制在30s,重复3次。完成后将离子束电压和电流切换至2kV,0.028nA,试样倾转至±6°,继续交替清洗30s,重复3~4次。减薄及清洗完成后试样的微观形貌如图6所示。

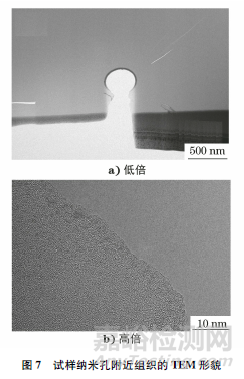

2、 试验结果

用双球差矫正TEM对制备好的试样纳米孔附近组织进行观察,结果如图7所示。可见试样衬度均匀,在高分辨模式下,纳米孔附近组织可清晰呈现。说明制备的平面TEM试样厚度达到要求且损伤层很少。

3、 结论

在U型切割阶段将试样倾转-10°,可有效降低平面TEM试样另一侧的加工厚度,使用低束流可快速将石英玻璃平面TEM试样从块体上分离出来,并转移在铜网上。该方法为制备高硬度、低导电性材料的平面TEM试样提供了技术参考。