高强度级别弹簧钢使传统车桥系统的螺旋弹簧能够实现冷成型。因此,它们为重型乘用车和轻型商用车提供了较高的材料利用率。在弹簧结构中使用玻璃纤维增强塑料以及新的车轴概念带来了进一步的轻量化潜力,此外,还提供了更大的功能集成和额外的电气化安装空间,正如Mubea如下展示的案例。

悬架弹簧在客车(PCs)的各个方面都起着重要的作用。整个车辆质量依靠这些弹簧,而它们的柔性缓冲了传到乘客舱的震动。对于驾驶员和乘客来说,前后轴上弹簧力和弹簧刚度的调整保证了安全舒适的驾驶体验。

不考虑能量回收,电气化车辆平台(电动车,BEV)和插电式混合动力车,PHEV)的底盘轻量化设计仍然非常重要。同时,增加的车辆重量需要更高的弹簧力和弹簧刚度,因此需要更高的弹簧质量。通过对经典钢弹簧材料的最佳材料利用,或通过替代材料(如弹簧结构中的长纤维增强塑料),经济、轻质的设计获得了成功。

一、具有最佳材料利用率的钢制螺旋弹簧

钢制螺旋弹簧是PCs的主要设计类型之一。钢制螺旋弹簧用于复杂的多连杆和双叉臂车轴,以及广泛使用的高效麦弗逊前轴和扭力梁后轴。

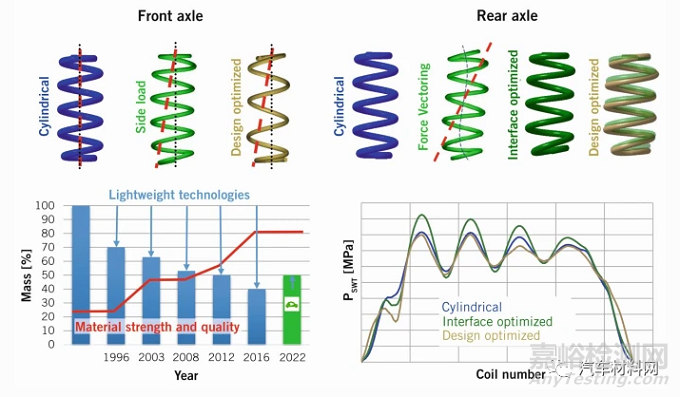

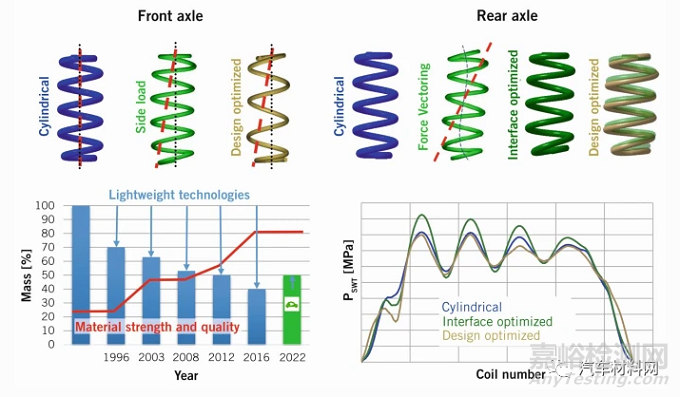

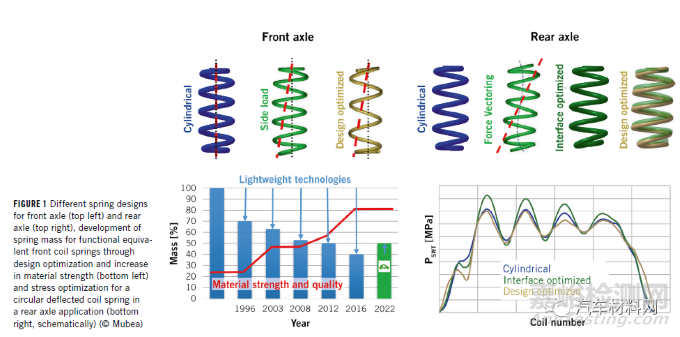

由于弹簧力和弹簧刚度通过钢丝直径、圈数和线圈体直径的简单变化,螺旋弹簧能够为车辆平台的所有重量变量提供精细的调谐范围。通过有意地将弹簧的力作用线相对于其几何中心轴移动和倾斜,也可以产生横向分力。该侧向加载弹簧补偿麦弗逊支柱中不需要的横向力,图1(左上)。它还可以改善扭力梁轴的弹性运动,正如福特公司用的力矢量弹簧[1]所展示的那样,图1(右上)。

特别是冷成型螺旋弹簧提供了非常高的设计自由度。它们不需要任何特殊工具,由淬火弹簧钢通过CNC控制的卷绕指或辊冷成型。因此,每个单独的线圈可以具有为弹簧的安装空间和功能定制的形状,而在热成型弹簧的情况下,成型心轴限制了设计形状选择。

一个主要的挑战是使冷成型的优势也可用于重型客车,因为钢丝直径影响绕组刚度的四次方。因此,用于空载重量超过2 t且钢丝直径超过18 mm的车辆的弹簧通常是热成型的,这在功能、安装空间和构造潜力方面具有相应的缺点。

在过去的二十年中,同等功能的客车弹簧的重量通过冷成型而稳步减小,图1(左下方)。以下四项发展促成了这一点:

(1)增加的材料强度加上表面层中的高压缩残余应力

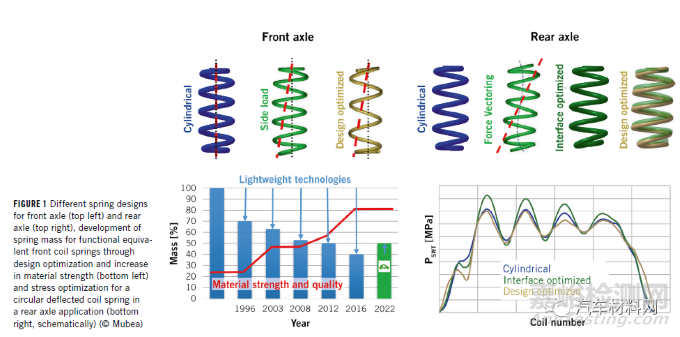

弹簧钢丝的抗拉强度增加到超过2000 N/mm,为更高的静态和动态强度(抗下垂损失性和耐久性)奠定了基础。此外,通过在淬火到马氏体阶段之前感应奥氏体化线材和短的保持时间,获得了特别细晶粒的微观结构,这延迟了裂纹扩展并因此进一步增加了疲劳强度,图2(上)。

一种特殊形式的感应回火能够通过马氏体钢丝的横截面有针对性地调整硬度分布,图2(底部)。这种梯度钢实现了大于2100 N/mm的抗拉强度。与具有均匀硬度的线相比,表面的缺口敏感性以及螺旋弹簧的坚固性保持不受影响。弹簧钢丝的高极限强度和屈服强度对于通过多阶段喷丸处理和弹簧预设定形成压缩残余应力分布也是决定性的[2]。

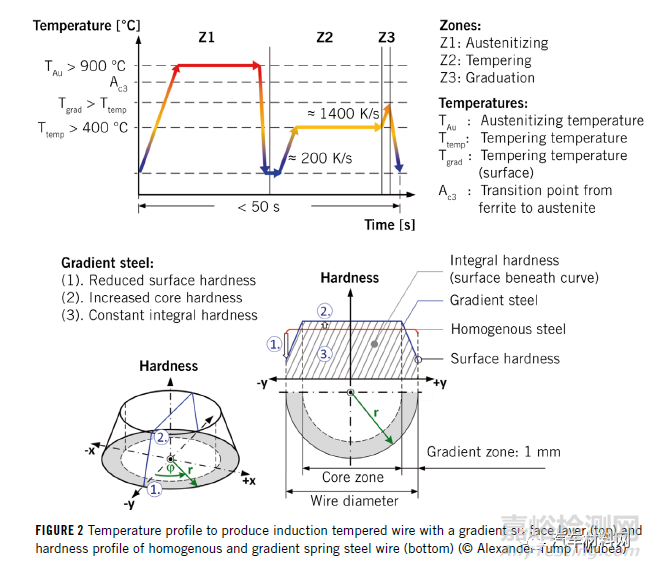

(2)强大的计算机辅助设计优化,图1(右下角),用于应力均匀化设计

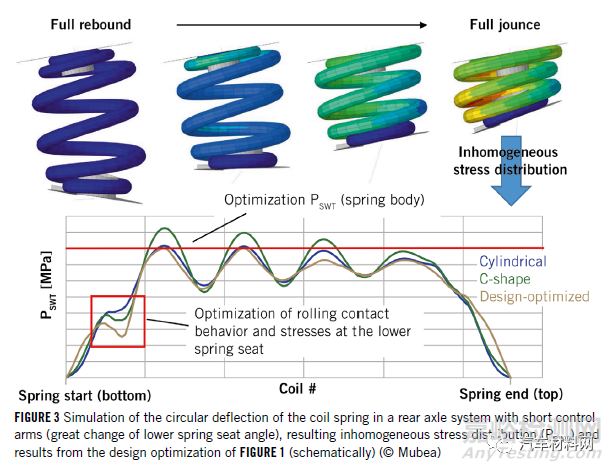

缠绕轮廓设计是轻质坚固螺旋弹簧的第二个先决条件。通过完全参数化有限元模型,设计优化是可能的-考虑所有边界条件,图3(底部)。运行期间抗下垂损失的静态阻力(最大剪切应力τj颠簸负载时)和动态耐久性(通常是弹簧损坏参数P短波无线电发射(Short-wave Transmission))作为限制。目标标准是最小弹簧质量,考虑次要条件,如弹簧刚度、设计长度中的弹簧力、弹簧行程以及内部和外部安装空间。其结果是一个虚拟弹簧,优化了重量、安装空间和功能。

(3)与底盘和车身的可靠接口

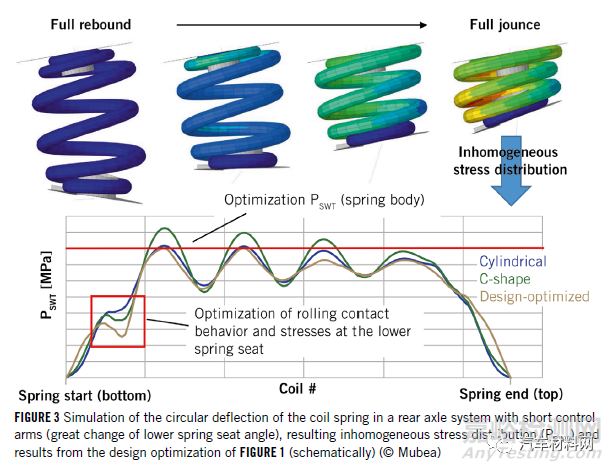

仅通过考虑车轴运动学,螺旋弹簧可以在轻质结构和坚固性方面进行整体设计,图3(上)。但界面往往会成为弹簧的薄弱点。此外,为了给电驱动轴和电池创造更多的安装空间,弹簧的偏转有时变得更加复杂。因此,随着电气化的发展,弹簧接口的精确设计变得更加重要。

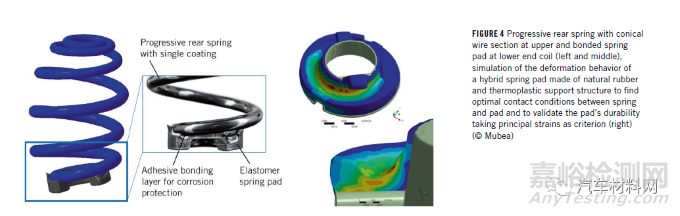

(4)改进的表面防护

除了弯曲应力和滚动接触条件之外,弹簧垫(spring pads)移动到焦点-特别是在弹簧板(spring plate)的下界面处,图4(右)。它们大多由天然橡胶制成。由于高弹簧力和复杂的挠曲条件,它们承受更大的应力。粘性弹性体化合物以及适合的底漆和粘性化学物质的发展带来了弹簧垫和粉末涂覆的弹簧表面的强化学连接,图4(左、中)。这有效地消除了下端线圈滚动接触区域的腐蚀风险。因此,弹簧体中材料的全部强度可用于弹簧的设计。

为了利用这种轻质设计潜力,还必须保护弹簧体在行驶过程中免受损坏和随后的腐蚀。为此,近年来已经开发了定制的环氧树脂基粉末涂料系统,例如单层系统,图4(中)、泡沫状单层系统和双层系统。根据石屑损坏的风险,它们可以经济有效地防止弹簧钢丝腐蚀。

二、由GFRP制成的适合材料的弹簧设计

玻璃纤维增强塑料(GFRPs)由于其比拉伸强度和比弹性模量的有利比率而提供了巨大的轻质设计潜力。特别是当用作片簧材料时,理想的轻质材料的这些特性可以以最佳方式得到利用。当弹簧主要承受张力、压力或弯曲时,这总是可能的。这是因为可以使用单向层结构,其中负载基本上由高模量纤维吸收[3]。

对于GFRP螺旋弹簧,由于弹簧横截面主要受扭转应力,这需要具有变化纤维取向的定向层结构,因此重量轻的设计潜力显著降低。这里的限制因素是材料的横向拉伸强度,与纤维占优势的强度相比,横向拉伸强度显著降低。除了较低的轻质设计潜力之外,这种弹簧具有降低的抗下垂损失性、在较高温度下降低的耐久性以及增加的安装空间需求。

弯曲弹簧设计弥补了这些缺点中的一些,因为在最广泛的意义上,这是一系列相互连接的弯曲梁。弯曲梁截面主要承受弯曲应力,这对轻量化设计潜力有积极影响。这种设计的缺点是弯曲时在曲折部分会产生横向拉伸应力。这可能导致过早失效,尤其是在高温下。此外,还需要安装空间,以确保弹簧的稳定性和注重耐用性的接口设计[4]。

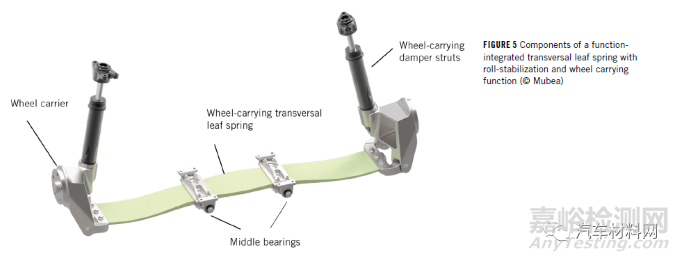

横向板簧是单向GFRP的理想应用。如果横向板簧除了为结构的垂直运动储存弹性能量之外还承担其他功能,这一点尤其正确。通过双弹性内轴承,侧倾稳定的集成是可能的。除了弹簧的宏观设计之外,内部轴承的位置和刚度也是决定性的。例如,在车辆的横向方向上,更大的轴承支撑底座提供了增加滚动行程比的可能性。

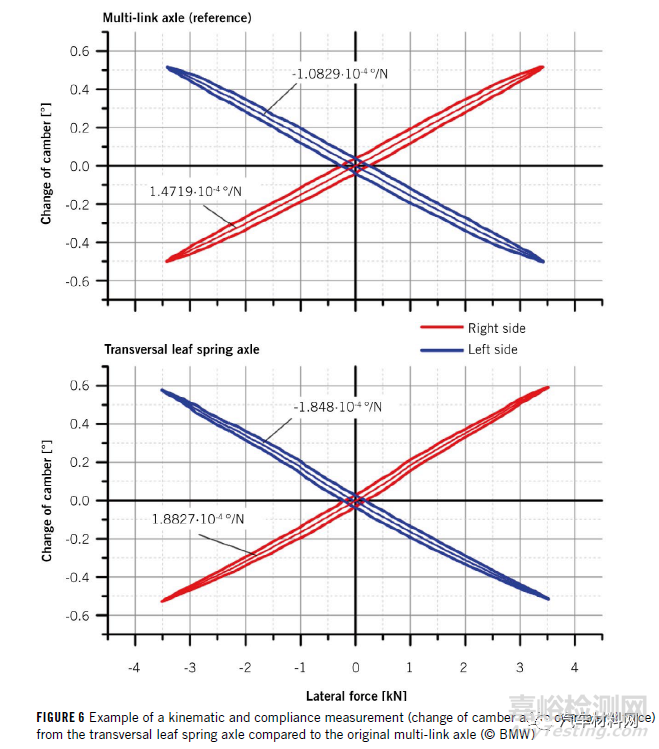

功能集成的另一个阶段是除了悬架和侧倾稳定功能之外,将车轮导向与横向钢板弹簧集成在一起。一个横向板簧和两个导向轮减震器,图5,更换整个多连杆轴系统。弹簧的尺寸、内轴承的位置、弹簧与车轮托架的连接设计以及减震器的调节都会显著影响弹性运动学。

这种功能集成横向钢板弹簧的概念提供了显著的额外重量优势,因为所有控制臂和连杆都可以更换,并且副车架和车身结构可以简化。此外,在车辆的纵向方向上节约成本和空间增益的潜力是可能的。在后轮驱动的电气化测试车辆中,在对后轮轴进行全面的计算机辅助工程(CAE)和多体仿真(MBS)分析之后,实施并验证了这种功能概念。

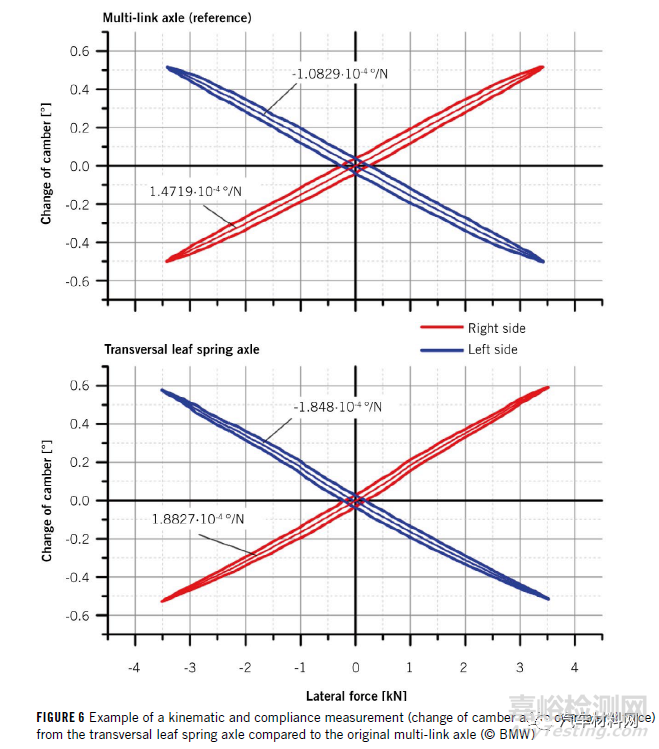

评估证实了在横向力下关于外倾角和前向轨迹的行为,该行为定性和定量地在具有多连杆轴的参考车辆的范围内,图6。通过内部和外部橡胶轴承的目标纵向顺应性,在没有副车架对车身的弹性支撑的情况下,可以实现相当的舒适性,尤其是在类似冲击的纵向力下。通过优化外轴承的轴向刚度,纵向力下的预轨迹变化也可以达到多连杆轴的水平。此外,使用完整的道路负载数据输入对车轴概念的耐久性进行了测试。横向钢板弹簧既没有显示外部损伤也没有显示内部损伤。

三、结论

在经典客车车桥中,高强度弹簧钢与计算机优化的螺旋弹簧设计相结合,提供了高度轻量化的设计潜力,具有更大的灵活性和低成本,即使对于PHEVs或BEV等重型车辆也是如此。如果材料合适的弹簧结构可以集成或改善底盘的进一步功能,则可以合理且经济地利用各向异性材料(如GFRP)的高轻质设计潜力。

参考文献

[1]Carlitz, A. et al.: Effect of Force Vectoring Spring Implementation into a Twistbeam Suspension. 26th Aachen Colloquium Automobile and Engine Technology, Aachen, 2017

[2]Tump, A.: Leichtbau von Fahrzeugtragfedern durch funktionale Gradierung an Drähten aus Federstahl. Siegen: University of Siegen, Dissertation, 2020

[3]Schürmann, H.: Konstruieren mit Faser-Kunststoff-Verbunden. Berlin/Heidelberg/New York: Springer, 2007

[4]Müller, D.: Beitrag zur Entwicklung von Achsfedern aus Glasfaser-Kunststoff-Verbund: Methoden und Konzepte. Aachen: RWTH Aachen University, dissertation, 2015