您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-06-06 21:54

摘要:介绍了金属粉末涂料在铝型材行业卧式线和立式线使用过程中一些现场工艺对喷涂结果的影响,分析了每个工艺的影响原因。

0.引言

近两年以来,随着市场需求的变化以及环保力度的加大,越来越多的油漆、水性漆产品在向粉末涂料转变,因此金属粉末涂料的市场需求和品种品类都在迅速增加。随着市场的快速升温,有许多以前没有怎么接触过金属粉末涂料的喷涂企业开始接到越来越多的金属粉末喷涂订单,但是由于相关经验的缺乏和对金属粉末涂料的认知不足,在使用时往往把握不准,随之产生了许多在现场使用的问题。本文着重介绍金属粉末涂料在现场使用时工艺上的掌控和变化的因素,希望能避免此类问题发生。

1. 金属粉末涂料生产工艺

金属粉末涂料与普通粉末涂料最大的区别是应用了金属颜料和多了一道邦定工艺(如图1)。

因此导致金属粉末涂料稳定性与普通粉末涂料不同的原因也主要是两个方面:一是添加的金属颜料的特性,二是邦定工艺的好坏。

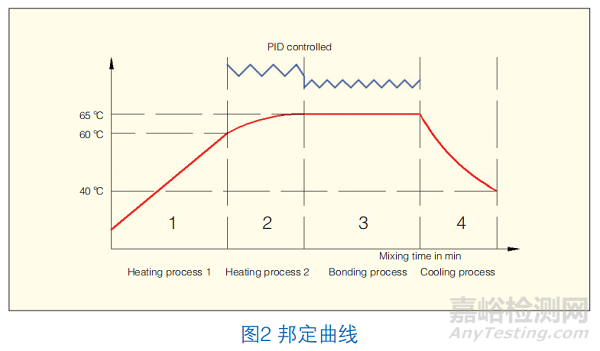

金属颜料的特性:日常使用的金属颜料也有着许多的品类和差异,从品类上分为:铝粉、珠光粉、铜金粉三种颜料,每种颜料都有着自己的特性。铝粉又分为浮型和非浮型两种品类,珠光粉和铜金粉由于带电效果的差异虽然也有运用,但是在选择时应尽量少选择这两类材料作为金属颜料,市面上运用最多的金属颜料是铝粉。邦定工艺:邦定工艺的好坏也直接影响着金属粉的使用效果,简单来说就是当金属颜料和底粉粘结得越多越好,则金属粉末涂料越稳定,回收使用效果越好。邦定的温度曲线越稳定则邦定效果越好。图2是邦定曲线。

下面将结合现场工艺和这两个方面的影响在使用时会出现的变化做逐一分析。

2.现场工艺影响

使在喷涂现场工艺方面的影响主要体现在四个方面:涂膜膜厚、工艺参数(喷枪电压、电流、气压、枪距)、工件型材差异、回收粉使用。这四个方面的变化和调整,往往会导致喷涂结果的变化,每个方面影响的效果逐一分析如下。

2.1 涂膜膜厚

在使用金属粉末涂料时膜厚的差异会带来颜色的差异,这是因为金属粉末涂料的底粉和金属颜料都存在一个遮盖力的因素,在做金属粉末涂料的底粉的时候厂家会根据产品需要制作半遮盖、全遮盖,或者透明底粉,一些遮盖力不好的底粉在膜厚有相差的时候就会不同程度地透出基材颜色导致色差,金属颜料也一样,由于金属颜料的粒径有粗有细,粒径较细的遮盖力好,粒径较粗的遮盖力差,在粗粒径颜料多

的时候膜厚过薄的情况下就会透出更多的底粉颜色。总体来说就是膜厚越薄的情况下透的底色越多,膜厚越厚的情况下银粉颜色越多。一般来说在膜厚相差15 μm左右的时候膜厚色差就会显现,因此我们现场喷涂的工件最薄的地方和最厚的地方膜厚尽量控制在15 μm的相差之内。

2.2 工艺参数

现场的工艺参数包括喷枪的电压、电流、气压、枪距、流化效果等现场能控制的因素。

2.2.1 电压

在对喷涂效果影响较大的因素主要还是喷粉房控制的相关参数。因为铝粉颜料的带电性要优于粉末涂料的底粉,在喷涂时高电压的时候上到工件的铝粉会多,降低电压时上到工件的铝粉会少,因此我们在喷涂时也常常通过调节喷枪电压来调整金属粉末的颜色,例如:我们正常喷涂的时候设置的电压为65 kV,如果我们想增加或者降低一部分上到工件的铝粉,则需对应地增加或者降低设置电压,一般调整5~10 kV就会有一定的效果。

2.2.1 流化

粉桶的流化效果会影响金属粉末的上粉率和均匀性,流化效果越好,粉末在粉桶里越松散,喷涂时越好上粉,同时铝粉在涂膜表面铺展得也会比较均匀,如果流化效果不好金属颜料没有充分分散再加上回收粉的加入会发生局部铝粉多局部铝粉少的现象。

2.2.3 枪距

枪距的影响相对来说出的问题比较少,各个喷涂厂的枪距基本是固定的,调整得不是很频繁,枪距过远上的粉少,铝粉少,枪距过近有电击穿的现象,每个厂根据喷涂的工件和空间基本能掌握到合适的距离。正常情况下枪距控制在20 cm左右。

2.3 工件型材差异

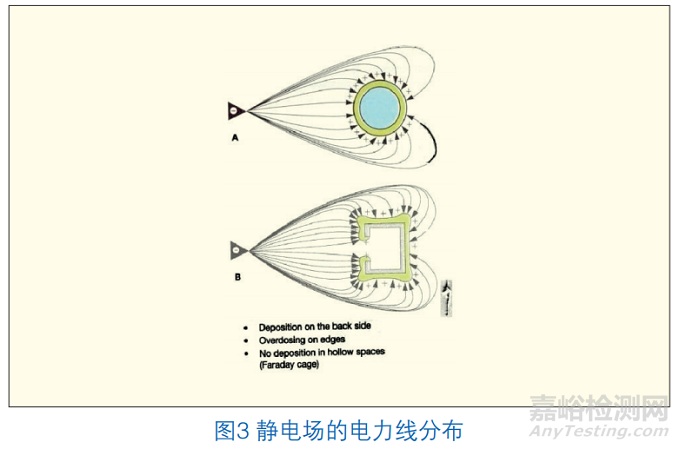

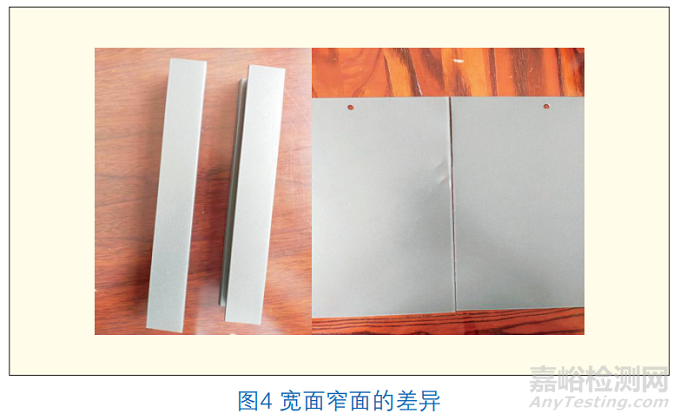

喷涂厂所喷涂的基材的形状也是各异的,有大有小,有宽有窄,对于金属粉末涂料来说同样的粉末喷涂在不同基材表面的时候会有一定的差异,例如喷涂的表面是宽面和窄面不同的时候由于静电喷涂的电场线效应,基材两边的铝粉会上得相对多一些,从而使窄面的整个面显得铝粉多一点。这就是我们通常认为的同样的粉喷窄平面的时候会偏白一点。要解决这一问题我们可以避免宽面窄面的工件混合挂件,或者不能接受偏白的时候在喷窄平面的时候适当添加一些回收粉喷涂。

粉末喷涂静电喷涂电场线分布见图3。

宽面窄面的差异,窄面会略“显白”一些,见图4。

2.4 回收粉使用

回收粉的使用是金属粉末涂料喷涂时保证产品稳定性的重中之重,许多问题都是由于回收粉使用不当造成的,因此掌握回收粉的正确使用方法是非常有必要的。目前行业当中金属粉回收粉的使用方式一共有三种:(1)直回式,(2)分桶使用式,(3)手动添加式。这三种使用方式各有各的优缺点,没有绝对的对与错,喷涂企业根据产品特性和自身条件选择出最适合的使用方式即可。下面逐一介绍三种方式的优缺点。

2.4.1 直回式

直回式,顾名思义就是在喷涂过程中回收粉直接回收到粉桶当中混合新粉使用,是比较传统,在喷涂企业当中应用比较普遍的回收方式,优点是回收利用率高,操作简单省事,缺点喷涂效果不稳定,特别是在应用一些高含量、粗粒径的金属粉末时很容易出现色差问题。卧式线直回式见图5。

2.4.2 分桶使用

分桶使用方式是把粉桶分开使用,回收粉和新粉区别使用,在卧式线中把粉桶分成两个粉桶,前面的几把喷枪喷回收粉,后面的喷枪喷新粉,在立式线中1号粉房添加回收粉,2号粉房的回收粉也添加到1号粉房里,2号粉房只添加新粉。目的是把回收粉用在喷涂的前半部分,后面用新粉来盖住前面喷有回收粉的粉,这样有利于使最终效果更加接近新粉效果。分桶使用方式目前在越来越多的喷涂企业中使用,优势是对一些产品的稳定性有了提高,缺点是不是对所有的金属

粉末产品用这个方法都可以避免色差,回收粉使用量相对直回式有一定的降低,且当前面含回收粉的枪数或者用粉量过大的时候依然会出现色差,与新粉颜色不符。卧式线分桶使用图片见图6。

2.4.3 手动添加式

手动添加的方式是在喷涂的时候把回到喷房的回收粉用箱子或者其他容器接出来,在往粉桶添加新粉的时候再按一定比例(通常为新粉3份回收粉1份,3:1)把回收粉一起加到粉桶里面去。这种添加方式的优点是每次加粉的时候新粉和回收粉同时加入粉桶,粉桶里的粉的比例是固定的,因此颜色比较稳定。这种添加方式是三种方式里面最稳定、最容易控制颜色的方式,适合喷涂难度比较大,比较敏感的产品。缺点是回收粉使用量低,工人比较麻烦,操作繁琐。

3.喷涂企业如何选择回收粉添加方式

根据实验所得快速固化体系,在山东某铝业集团进行型材工件测试。

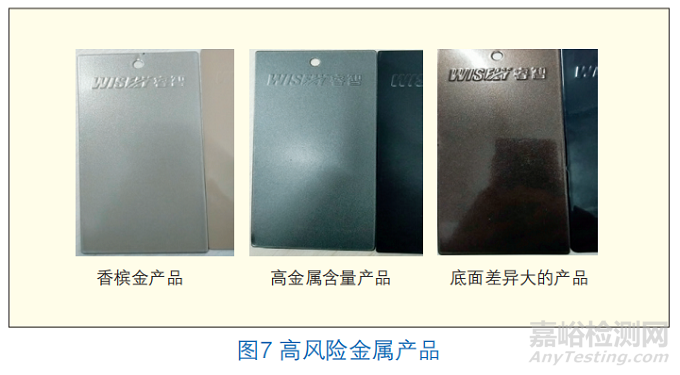

对于喷涂企业,上述三种方式没有绝对的好与坏,要找到适合自己的、适合产品的工艺,金属粉末涂料也分为很多品类和产品,效果和制作方式有很大的区别,因此喷涂厂家应该具备一定的专业知识,看到产品的样板要能区别出是普通产品还是敏感产品。对于用粉企业来说可以通过样板板面的金属含量高低来初步判断,金属含量低的产品稳定性高,回收粉影响较小,“漆改粉”或者其他金属含量较高的产品属于高风险敏感产品,现场工艺对颜色影响较大。图7列举了几个高风险金属产品的品类。

直回式和分桶使用式适合常规和一般的金属粉末产品,如果遇到比较敏感的、喷涂难度大的产品,建议采用手动添加式来生产,这样产品比较稳定,工艺容易控制。但是很多喷涂厂家有一个困惑认为手动添加式的回收粉用量较小,有多的回收粉用不完,成本增加,这时就要在品质与成本之间做出评估,金属粉末涂料的回收全部要求用完是有一定难度的。

4.结语

在影响喷涂结果的工艺当中,除了上述的几个方面还有链速、烘烤温度、挂件方式等的影响,但对金属粉末涂料来说最常出现的就是色差问题,对色差影响较大的几个方面就是上述的膜厚、喷枪工艺、异型材、回收粉的使用这四个工艺。在四个工艺当中又以回收粉的使用影响最大,我们要精确到每一个金属粉采用什么样的回收方式来考虑,而不是一概而论,因此喷涂企业要和粉厂紧密结合,知道区别高风险金属粉和低风险金属粉,粉厂也应当做到告知的义务,在产品比较敏感的时候要和喷涂厂一起合作找到最稳定的回收粉使用工艺来稳定结果以避免出现色差。

来源:粉末涂料与涂装