您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-02-18 14:36

在固体制剂生产过程中,均匀混合的粉体中不同粒子发生分离的现象十分常见。了解分离发生的机制,对于生产过程风险的评估与控制有很大帮助。笔者特翻译了有关粉体分离机理的有关内容,供读者参考。

本文译自Developing Solid Oral Dosage Forms: Pharmaceutical Theory& Practice (Second Edition),第26章,p705~707。

(一)粉体的一般分离机理

“分离机理”指的是混合物分离的模式或引起混合物组分分离的驱动力。虽然有许多不同的分离机理会对混合物的均一性造成不利影响,但是在制药工业中,混合处理操作最主要关注的有三个分离机理。这三个分离机制如下:

1.筛分分离(有时候被称为“渗透分离”);

2.流体化分离(有时被称为“空气引入”);

3.扬尘分离(有时被称为“粒子包含在空气流中”)。

下文将对这三种机理的进行详细描述。需要注意的是,以上三种称呼并不是通用定义。出现分离可能是由于以上一种机制或几种机制的综合作用。

(二)影响分离的材料性质

是否出现分离,分离到什么程度,按照何种机制分离,取决于混合物的性质以及混合物所面对的工艺条件。影响分离趋势的材料性质主要有以下一些:

1、API、辅料和最终混合物中的粒子的平均粒径和粒径分布:任何平均粒径的混合物均可能出现分离,但是不同的粒子粒径可能以不同的机制为主;

2、粒子密度:粒子密度影响混合组分如何流动;

3、粒子形状:相对于不规格形状的粒子,球形粒子的移动性更强,因此更容易产生分离;

4、粒子弹性:这个性质会影响粒子和表面的碰撞,从而导致向储物罐中填充物料时或在压片过程中,组分在不同的地方累积;

5、混合物的内聚强度:一般情况下,内聚强度越大的混合物,越不容易发生分离。但是,只要给以足够的能量使混合物膨胀,或者使粒子分离,即使是内聚强度很高的材料也能发生分离;

6、静电影响:组分产生和维持静电的能力,以及对表面或其他辅料的结合力,也可以造成分离的趋势。

以上列举的这些因素中,粒径导致的分离是目前最为常见的情况。实际上,正如下文将要讨论的那样,粒径是这里探讨的三种分离机制的最重要的影响因素。

(三)筛分分离

对于许多工业生产上的工艺,筛分分离十分常见。在恰当的条件下,细小的粒子倾向于被粗粒子筛分或渗透。对于这种机制下出现的分离,必须满足以下四个条件:

1、粒径范围必须满足。通常情况下,组分间的不同平均粒径的最小比例是是1.3:1;

2、混合物的平均粒径必须足够大,通常大于大约100μm;

3、混合物必须相对自由地流动,这使得粒子能够移动;

4、粒子间必须有相对移动,这一点非常重要,如果没有粒子相对移动,即使是分离趋势很高、满足以上三个条件的辅料混合物,也不会发生分离。诱导相对运动的方式有许多,例如向物料罐中填充物料时形成堆积、周围设备的震动(例如压片设备)、或粒子在通过斜坡时产生翻滚和滑动。

如果上述条件中的任何一个不存在,那么,这种机制下的分离就不会存在。

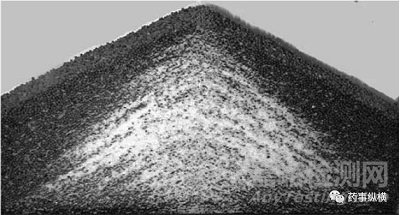

储物罐中的筛分分离的结果通常是形成一种“边到边”的粒径分布变化。小粒径的粒子在加入口下富集,而粗粒子在物料堆的边缘部分富集。(图1)

图1. 筛分分离2维剖面图(黑色粒子的粒径约为1200μm,白色粒子的粒径约为350μm)

(四)流体化分离

如果处理的粉末可以流体化,那么粒子粒径或密度的变化,通常会导致材料在垂直方向上的分离。细粉或轻粉通常会在大颗粒或密度更大的颗粒上富集。这种分离可以出现在填充物料罐或其他管路时。在混合管中混合停止时,也可能出现分离。

流体化分离常常导致细粉和粗粉在垂直方向上形成梯度分布。在混合或填充停止后的一段时间内,细粉仍然可以流动。在这种流体化的状态下,更大和/或更致密的颗粒倾向于沉积于底部。当物料床脱气时,细粉被逸出的空气达到表面。例如,当物料罐被快速填充时,粗颗粒会向下运动通过充满气体的物料床,而细粉仍然是流体化状态,处在近表面位置。如果物料在混合过程中被流体化,这种分离现象也可以出现在混合停止后。

物料中包含一定比例的粒径小于100μm的颗粒时,流体化现象就很常见。当出现空气带动细粉材料时、物料高速出料或填充时、或者当出现对向气流时,最容易出现流体化分离。跟上一节中提到的筛分分离机理一样,材料的内聚能越大,通过这种机理分离的可能性越小。

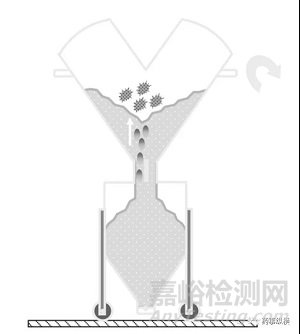

对向气流产生流体化的原因在于物料转移过程中的排气不充分。例如,将一个翻转混合机中的物料出料加入一个物料罐中,二者之间由空气密封圈密封(图2)。当混合物料从混合机中转移至物料罐中,物料罐中的空气被扰动,同时在混合机中形成轻微的真空。如果这二者之间通风正常,空气从物料罐中溢出,与物料分开,进入混合器中。如果这二者通风不畅,空气必须通过从混合物中向物料罐流下的物料。这种情况下,细粉就会被带离混合物,运送到混合机材料的表面上。

图2. 混合机中物料加入储物罐中出现流体化分离

(五)扬尘分离

与流体化分离类似,当处理细小的、自由流动的粒径小于大约50μm粉末时,扬尘是最可能出现的问题,在其他粒径范围内同样也可能出现。当填充物料罐时,如果出现扬尘,流动的物料带动的空气流可能将粒子带离填充点。粉尘停留的位置,受粒子的沉降速率控制。而相对于粒子的密度,粒子的直径对沉降速率有更为显著的影响。

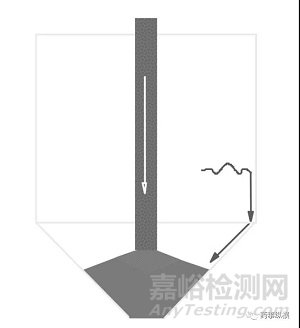

对这一机理进行举例说明(图3),细粒子和粗粒子的混合物倒入储物罐的中心。当物料流冲击着储物罐中的物料堆,与物料流一起移动的空气柱发生偏移。空气扫过物料堆,移向储物罐的边缘,这个过程中,气流变得混乱。在这之后,空气通常以一种旋涡流的形式移动,回到储物罐的壁上。在这个时候,空气的速率很低,这使得许多粒子能够从混悬状态中掉下来。最细的粒子(沉降速率最低)被带到储物罐的边缘,因为沉降速率极大地受到粒子粒径的影响。粒径更大的粒子会在填充口富集,因为空气流足够强,能够阻止细小粒子在这里沉积。扬尘分离更可能导致无法预测的分离模式,这取决于储物罐如何装料、储物罐中的通风情况和粉尘补集器的使用和安装。

图3. 物料填充储物罐时出现扬尘分离

来源:Internet