您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-02-16 21:52

导读

随着技术的不断发展和更新,真空设备的种类和结构也越来越多样化,为确保生产的安全和高效性,结合设备的不同结构,对设备的检漏和探伤也提出不同的要求。

分析传统的和最新的检测技术和手段,根据实际使用提出各自的使用范围和使用要点,以便生产和使用单位可以方便快捷的选择合适的检测手段和仪器。

随着科技的不断进步和人们对产品质量要求的提高,真空设备在各行业中的应用也得到了前所未有的推广。

航空航天领域的模拟测试、核工业、空间离子碰撞试验、机械零部件的真空热处理、新型零件的真空焊接、真空冶金以及生物制药和真空冷冻干燥储藏保鲜等行业,都在大量使用真空相关设备。

无论对于设备的生产企业还是使用企业,设备的安全可靠是保证正常生产的前期条件。

提早发现设备泄露点和缺陷位置,成为排除隐患的关键所在。随着近年的技术不断更新和进步, 检测方法和技术设备也越来越多,满足的领域和行业也更加广泛。

笔者根据近几年的生产实践和对国内外相关技术发展的跟踪,综合分析目前主要的检漏/探伤技术和原理,总结出在不同的真空设备及使用工况下各种检漏/ 探伤技术的优缺点,为有检漏及探伤需求的人员提供理论依据。

根据真空设备壳体结构不同,真空设备分双层夹套结构(水冷式)和单层(非水冷式)两种,在此种情况下的缺陷可能会带来漏水或漏气的两种情况。

无论是漏水还是漏气都会对生产试验及设备本身带来极大的损害,特别是对于真空高温热处理炉来讲,出现漏水情况有可能会发生人员安全事故,需高度重视。

1、缺陷种类

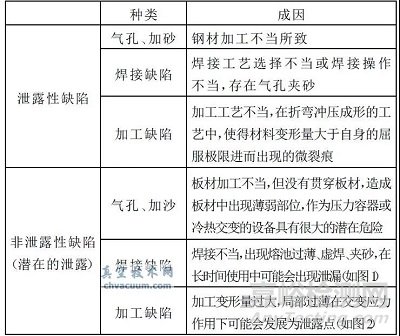

设备壳体缺陷大体可分为几种,如表1 所示。

根据以上缺陷的形式,下文将从两个方面进行阐述:

(1) 存在贯通机体材料的漏点的检漏。

(2) 存在机体内部缺陷的探伤。

(表格1 设备壳体缺陷种类)

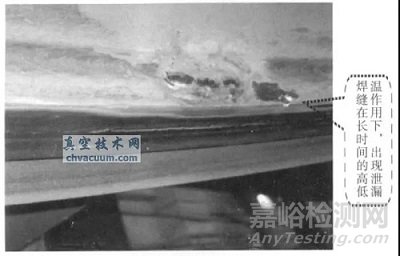

(图1 焊缝处泄漏)

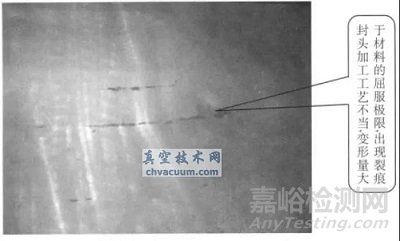

(图2 加工缺陷泄漏)

2、真空设备的检漏探伤

一般情况下真空设备在出厂之前,都要进行一定的密封性检测,对已经形成的漏点可以及时发现,采用补焊的办法进行解决。

对于压力容器(储气罐、槽车、高压气淬炉等)必须采用射线探伤的方法,提早将板材中间存在的缺陷检查出来,但对非压力容器的真空设备中的夹砂及薄弱缺陷或焊缝熔池过薄等非泄露缺陷,一般不进行探伤,这就为以后设备的使用带来较大的安全隐患,因此对待此类缺陷也应尽早检测、排除。

常用的检测方法有正压法,负压法及X 光射线探伤、磁粉探伤、超声波探伤、渗透探伤、涡流探伤、γ 射线探伤、煤油试验、热红外成像探伤、相控阵仪探伤、着色检验探伤等。

本文仅针对泄漏相关检测方法介绍,其他探伤方法将不做进一步解释。

2.1正压法

正压法就是对被检测设备进行密封充气,使其内部压力高于外部大气压力,可采用压降法判断、水浸检测和定点检测三种方式。

(a)压降法判断:在完全密封所有接触面的情况下,通过压力仪表测试压力变化情况来判断泄漏量的大小,进而推断出该设备的泄漏程度,但不能就泄漏点进行明确定位。

q =( P1-P2)/ΔT

式中P1-充气结束后,检测开始时设备内部压力值,Pa;P2-测试结束时,设备内部压力值,Pa;ΔT-检测总时间差T2-T1,h

为更加准确的对设备泄漏大小情况进行定量判断,也可换算为泄漏率。

qL = q×V/3600

式中V-真空设备容积,L

根据设备的不同,其要求的泄漏率也不相同,适用于对大型容器泄漏的定性判断,一般对于微漏很难检测出来。

(b)水浸检测:就是在设备内压力达到正压后,将其浸没于水中,通过观测气泡的情况,来判断泄漏的位置和大小,适用小型复杂腔体密封件的检测,可较精确的确定泄漏点的位置,因此该法又称为气泡法。

对于大型设备,需要足够大的水槽,同时,设备的起吊和搬运相对困难,人员的观测也不容易靠近和操作,且此法要注意充气压力的控制,压力过低对与微漏点不会产生气泡,压力过大会对设备本身和操作人员产生安全隐患,需根据被检容器的设计情况确定合适压力范围。

同时,对于双层加套结构,只能判断是否有漏点,气泡会从进出水管外溢,不能明确内壁的具体漏点位置。

(c)定点测试:即在设备内部达到正压后,采用肥皂水对所有接口和焊缝进行涂抹,当有泄漏时,会发现明显的气泡产生,通过气泡的大小和频率可以明显地定位漏点和明确泄漏量的大小,此法也是气泡法的一种。

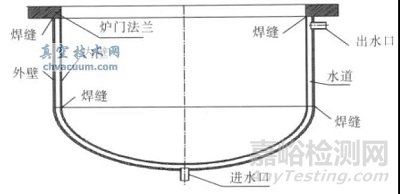

此法特别适用于双层夹套结构的炉体检测(如图3所示),由于该结构一般只有进水口出水口,通过堵塞一个口,向另一个口充入正压,即可对设备内外所有接口焊缝及板材中的漏点进行准确判断,且此种结构的可充气压力相对较高些,更便于观测,且操作简单,不用其他外购件和检测设备。

(图3 双层夹套炉体)

2.2负压法

负压法是在设备密封情况下,进行抽真空,与正压法正好相反的操作,可通过压升率法、丙酮检漏法、氦气质谱检漏仪完成泄漏的判断和确定。

(a)压升率法,通过计算压力升高的速率,定性判断泄漏量的大小。

q = (P2-P1)/ΔT

式中:P1-停止对真空腔体抽气后15min时的真空度,Pa;P2-测试结束时,设备内部的真空度,Pa;ΔT-检测总时间差T2- T1,h;

由于设备的使用工况和对真空度要求的差异,P1可能相差几个数量级,决定了真空抽气系统的形式。

同时, 对于不同的炉胆形式应充分考虑材料放气的影响(特别是石墨炭毡及硅酸铝纤维等疏松多孔的保温材料),建议对炉体进行抽极限和烘烤,再进行压升率的测试,通过计算可以对泄漏情况做出判断,但对漏点位置不能做出明确的定位。

(b)丙酮检漏法:对于选用两级及两级以上的真空系统进行抽气,当真空度低于10 Pa 以下就可以采用丙酮法进行漏点位置的确定。

为了便于观测,一般是经过较长时间的抽真空,当设备内的压力下降比较缓慢时(可认为已到达设备的极限真空度),采用针管将丙酮对各接口和焊缝位置进行喷洒,此时,对真空度进行随时观测,如果有漏点,在丙酮达到漏点位置的瞬间,由于液体的隔离作用,阻止了大气的持续漏入,真空度会迅速升高,但随着丙酮液体被吸入设备腔体内部,迅速挥发气化,此时设备的真空度又会马上下降,通过此法可以较为明确的判断出漏点的位置来。

由于,丙酮为液态,在喷洒时对于垂直地面的焊缝,应由底部向上喷洒,以防液体快速流到底部焊缝,影响泄漏点位置的确定。

此法对于真空设备来说,检测成本较低,但考虑到丙酮对真空系统可能会带来一定的腐蚀作用,需谨慎少量使用此法,特别是在有扩散泵的情况下,丙酮会对油体产生污染,影响到扩散泵的抽气能力和油的使用寿命,操作人员也要做好自身的防护工作,防止丙酮接触人体。

(c)氦气质谱分析仪:该方法就是在负压法的基础上,采用质谱仪来进行检漏,其连接方式有多种,笔者根据实际的使用,对最为通用和检漏本最低的方式进行说明,该方法可以对漏点进行位置的确定和泄漏量的判断,检测的原理图如图4(对于小型腔体,可省去真空系统,采用氦气质谱分析仪直接对所检腔体进行抽气检漏)。

(图4 典型检漏原理图)

如图4所示的典型真空设备,其工作原理为:

开始主要由真空系统对炉体进行抽真空,当真空度达到检漏仪起测点后,开启检漏仪,检漏仪本身也是一组由小型分子泵和机械泵组成的真空系统,其开启后也参与炉体的抽气工作,此时,检测人员,就可以采用氦气对炉体中所有接口及焊缝进行吹气,如果有漏点存在,当氦气经过此位置时,就会有少量的氦气随同空气进入炉体,再由真空管路抽走,此时,会有少量的氦气进入检漏仪中,检漏仪内部的氦气质谱仪,就会检测到氦气的存在,通过报警器发出报警,提示检测人员在此位置附近存在泄漏点。

由于,氦气的密度小,在大气中其会向上飘散,故此,在吹气检测时,应从设备上部开始吹气,以便漏点的位置确定。

在进行双层夹套的检漏时,可以将夹套作为独立的腔体进行单独抽真空检漏,实现对内外壁的一次性检测。

由于现代检漏仪技术足以做到使真空系统的漏气量远小于系统的放气量,因此真空系统所需要的真空泵的大小主要取决于真空系统所使用的材料放气率的大小。

所以,针对不同类型的内胆材料需要真空泵的抽速也会不尽相同。

此方法的检测精度较高,适合对气密性要求很严格的设备的检测,氦气检漏仪一次性投资较高,检测运行成本相对较低,对检测人员无身体伤害,是比较理想的检漏手段。

目前的检漏仪已有国产化的设备,已经可以是实现较低真空度的启动检测,最小可检漏率已达到10-12cc/sec,报警点也可进行人工选择。

通过笔者使用过的两台检漏仪比较,随着技术的进步,目前的起测点真空度已经可以达到2000Pa,这样就大大节省了检测前的抽真空时间,同时,检漏仪的体积越来越小,重量也越来越轻,更加方便搬运。

来源:真空技术网