您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2021-05-07 13:48

塑性应变比是目前评价金属材料深冲性能较为常见的力学性能指标,是表征在板面上受到拉力或压力后抵抗变形的一个参数。当塑性应变比r>1时,材料宽度方向比厚度方向容易产生变形,说明材料不易变薄或变厚,垂直各向异性强度大于平面各向异性强度;当r=1时,说明金属材料在宽度和厚度上的流变强度相等,薄板呈各向同性。r值的测量是在单轴拉伸力的作用下,将试样拉伸到均匀塑性变形阶段,当达到规定的工程应变水平时,测量试样的长度和宽度变化,然后利用塑性变形前后体积不变原理导出公式进行计算。目前多采用单点法计算r值,但在实际测量中数据容易出现离散,在塑性应变比测量过程中,系统或随机误差都将在应变通道中积累、传递,最终反映为试样之间的力学性能出现差异。因此ISO 10113:2020 Metallic Materials-Sheet and Strip-Determination of Plastic Strain Ratio 规定了一种应变区间回归求解方法,以提高测量结果的重现性。为分析和对比塑性应变比的测量方法,来自北京首钢冷轧薄板有限公司的张有为、马兵智和董连超三位研究人员采用单点法和线性回归法、对金属材料的塑性应变比进行了测量和计算。

1.试验方法

根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的技术要求在CR330Y590钢板上取4个试样,分别编号为1,2,3,4;根据JIS Z 2254:2008 Metallic Materials-Sheet and Strip-Determination of Plastic Strain Ratio的技术要求在CR4钢板上取2个试样,分别编号为5,6。将6个试样在多模冲床上经过冲压后,为去除冲压过程中塑性变形导致晶粒发生滑移而产生的残余应力,两边再分别用XKA714型数控铣床去除加工硬化部分,各2mm。加工完毕后试样的平行长度为150mm,宽度20mm。

采用Zwick Z100型电子拉伸试验机对试样进行拉伸试验,拉伸试验机的负荷精度为0.5级,夹具为双面平推式,试验中采用全程应变速率进行控制,屈服段应变速率为0.00025s-1,屈服后应变速率0.0067s-1。

2 试验原理

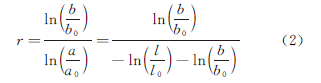

塑性应变比的定义为在单轴拉伸应力作用下,宽度方向真实塑性应变和厚度方向真实塑性应变的比,方程式为

式中:εb为宽度方向的真实塑性应变;εa为厚度方向的真实塑性应变。

测量r值的塑性变形伸长量应小于最大力对应的塑性延伸量,因此根据体积不变原理,即εa+εl+εb=0,εl为长度方向真实塑性应变,可得r为

式中:a,b,l分别为试样指定应变后的厚度、宽度及标距;a0,b0,l0分别为试样的原始厚度、宽度及标距。

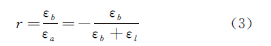

根据式(1)可得

r在某个特定的区间内保持恒定,可得

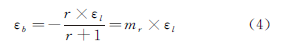

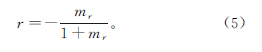

式中:mr为εb,εl在选择区间内数据回归的直线斜率。

在特定的区间范围内εb,εl呈线性关系,可通过回归斜率mr计算出塑性应变比r,即

3 试验结果

3.1 力学性能试验结果

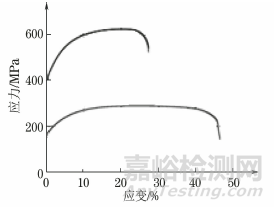

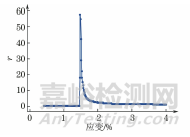

图1为6个试样的工程应变-应力曲线,可见试样均为连续屈服试样,两种材料的性能差异较大,CR330Y590钢试样的屈服强度和抗拉强度远远高于CR4钢试样的。

图1 试样的工程应力-应变曲线

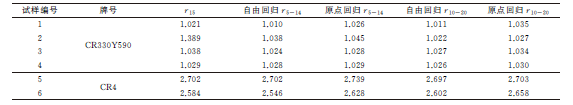

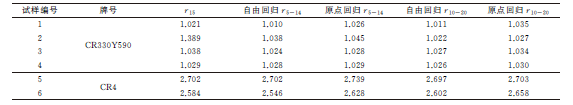

表1为6个试样的力学性能测试结果,可见同牌号平行试样的强度指标(屈服强度、抗拉强度)、断后伸长率及应变硬化指数n值的重复性较好,而在r值测量中其中的2号试样出现较大波动,平行试样1,2间相对偏差(1.021与1.389)达36%,断后伸长率较高的试样5,6较为稳定。

表1 不同试样力学性能测试结果

3.2 塑性应变比的变化趋势

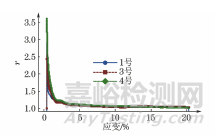

图2为试样1,3,4的塑性应变比r值随应变的变化曲线,可见除个别点外曲线整体呈逐渐降低然后平稳的趋势,试样1的r值变化范围为1.010~2.900,在塑性应变为0.392%时达到2.900;试样2的r值变化范围为1.025~2.508,在塑性应变为0.422%时达到2.508;试样3的r值变化范围为1.013~3.560,在塑性应变为0.388%时达到3.560。

图2 试样1,3,4的r值随应变变化曲线

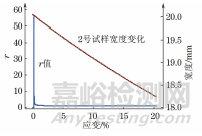

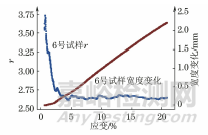

图3为试样2的r值及宽度随应变的变化曲线,图4为试样2的r值在4%以内应变变化曲线的局部放大图。可见r值的变化范围为1.160~58.000,在塑性应变为1.480%时为58.000,曲线急剧下降后趋于平缓,宽度变化曲线表明整体无异常。

图3 试样2的r值及宽度随应变变化曲线

图4 试样2的r值随应变变化曲线的局部放大图

上述试验中在低应变下单点数据的偏差较为显著,r值的应变路径存在异常,此时r 值不能正确评价材料的真实力学性能。图5为试样2宽度变化量曲线,从瞬时宽度线性相关性来看,宽度变化量不是线性的。测量时电子拉伸试验机的纵向引伸计采用半圆形刀口,与试样平面呈90°角,直接接触试样跟踪εl变化,横向引伸计为4组8个触点沿宽度方向夹紧试样,由8个触点带动位移传感器测量臂实时跟踪εb变化,纵向引伸计的分辨率为0.10μm,宽度引伸计分辨率为0.12μm 。纵向引伸计在试验刚开始的低应变时,εl方向测量中纵向引伸计支撑钢丝以及自身质量对测量变形刀口将产生拖曳作用,从而造成试样与引伸计之间的滑移,刀口与试样垂直度发生改变,自动采集系统跟踪不好,同时εb方向微小的应变会造成较大的相对偏差,两个方向的应变在通道中积累传递,最终表现为r值的异常。因此低应变宽向与纵向真实塑性应变测量误差较大,最终反映为同组试样间的应变路径差异,r值出现异常点。

图5 试样2宽度变化量曲线

3.3 区间回归测量结果

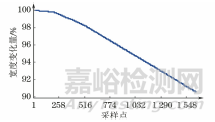

试样在应变10%~20%区间拟合,图6为试样1的εb-εl线性回归图。可见常规线性回归法和过原点线性回归法的相关系数都在0.999以上,相关性较高,二者的斜率相差0.0058。同时从Zwick电子拉伸试验机testXpert测试软件测得的r15、自由回归法测得的r10-20和过原点线性回归法得到的r10-20等3种方法计算的r值基本一致,仅小数点第2位略有差异,如表2所示。

图6 试样1的εb-εl关系曲线

表2 r值计算结果

区间计算的r值结果如表2所示,可见除个别情况外,总体上自由回归和过原点线性回归法得到的结果差异并不明显。试样5,6的r5-14值计算结果分别为2.702,2.546,相差较大,但r10-20值的差异较小。目前对区间r值的计算过程中是否需要设置边界条件,即拟合εb与εl后得到的直线是否应强制通过坐标原点有着不同看法,在GB/T 5027—2016《金属材料 薄板和薄带 塑性应变比(r值)的测定》中也未明确说明是否需要强制过原点,但是从数据测量结果来看,差距较小。区间r值的数据均位于单点r值的波动范围内,两者结论基本一致,但区间r值数据的重复性明显更好,可以有效消除应变路径特征的干扰。

3.4 不同标距测量结果对比

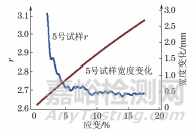

试样5测量r值时引伸计标距为80mm,宽度为20mm,,试样6测量r值时引伸计标距为50mm,宽度为25mm,试样6为JIS Z 2254:2008中的标准试样。试样5的Lc/b0 及L0/b0的值分别为5和4,其中Lc为平行段长度,L0为标距,均大于试样6的(比值分别为2.4,2)。试样5,6的r值和宽度随应变变化曲线如图7和图8所示,可见r值有一定的波动。

图7 试样5的r值及宽度随应变变化曲线

图8 试样6的r值及宽度随应变变化曲线

当应变在1%以下时试样6宽度与应变变化关系为非直线的主要原因是,当标距L0为50mm时,Lc为60mm,两者较为接近,试样在拉伸过程中靠近过渡圆弧的试样段由于受过渡圆弧的制约存在不均匀塑性应变。对于试样6的尺寸,JIS Z 2254:2008中允许使用50mm标距,但其规定试样的宽度测量应限于均匀应变范围内,且测量结果相差不超过0.1,从上述数据来看,单点测量的结果超过标准,而区间r10-20回归的结果均可以接受,因此实际测量中应按照需要避免发生不均匀变形。

4 结语

1%应变以内的低应变下计算得到的r值不能真实反应试样的力学性能;对于均匀塑性应变材料,采用单点法、线性回归法均可准确地计算其r值;线性回归后得到的直线是否强制通过坐标原点测得的结果差异并不明显;r值测量中平行段长度Lc不应接近标距L0,从而避免造成不均匀塑性应变。

来源:理化检验物理分册