您当前的位置:检测资讯 > 行业研究

嘉峪检测网 2021-04-29 14:09

锂离子电池具有能量密度高、 循环寿命长、自放电小、无记忆效应和环境友好等众多优点,已经在智能手机、智能手环、数码相机和笔记本电脑等消费电子领域中获得了广泛的应用,具有较大的消费需求。同时,它在电动汽车领域和储能电站领域也逐渐得到推广,市场份额也逐渐增大。近几年来,锂离子电池技术发展迅速,能量密度以每年7%~10%的速度增长,然而目前的能量密度水平仍远低 于电动汽车的要求。

2017 年我国颁布的《节能与新能源汽车技术路线图》要求,到2020年动力电池能量密度要达到350Wh/kg。然而,石墨作为目前商业化应用最广的锂离子电池负极材料,其实际比容量已接近理论比容量372 mAh/g,仅能提供 150 Wh/kg 左右的能量密度,不足以满足将来电动汽车的能量密度要求,因此,开发新型的高容量负极材料成为提高锂离子电池性能的关键。

硅被认为是下一代负极材料中炭负极的替代品。硅负极材料储锂机理与石墨负极材料不同,其主要是通过与锂形成 Li12Si7、Li13Si4、Li7Si3、Li22Si5 等多种合金相,其中最高锂含量的合金相为 Li22Si5, 其理论比容量高达4200 mAh/g, 约为石墨负极的10倍,为Li4Ti5O12(LTO)负极的20倍;然而,Obrovac和 Christensen首次提出在常温下Si 嵌锂后变为非晶的LixSi合金相,x的最大值为3.75(即 Li15Si4),其对应的理论比容量为 3 579 mAh/g。此外,硅负极材料具有较低的脱嵌锂电位(~0.4V vs. Li/Li+),略高于石墨(~0.05V vs. Li/Li+),在充电时可以避免表面的析锂现象,安全性能优于石墨负极材料。另外,硅是地壳中含量第二 的元素 ,构成地壳总质量的25.7%,其来源丰富、价格便宜,对环境友好,因而硅负极材料的研究受到广泛的关注。

然而,硅负极材料的商业化应用还受到一些因素的限制。其中最主要的一个问题是硅在高程度脱嵌锂的过程中伴随着明显的体积变化 (对 于Li22Si5 合金相约 360%,容易引起硅粒破裂和粉化现象,导致硅粒与基底之间发生分离,电池内阻增 加、容量快速下降,循环性能变差。硅负极的粉化现象还影响了表面稳定均一的 SEI 膜的形成, 新SEI膜的持续形成会不断消耗锂离子和电解质,导致容量的快速下降。此外,硅负极材料中缓慢的锂扩散动力学(扩散系数 10-14~10-13 cm2/s)和较低的电导率 (10-5~10-3 S/cm)也显著影响了硅负极的倍率性能和容量利用率。

为了弥补硅负极材料的不足与缺陷,研究者们对此做了大量的研究工作,其中包括颗粒的纳米化、复合化、多孔化、薄膜化和合金化等。本文综述了近年来硅基负极材料在以上改性方法方面的研究进展,分析了硅基负极材料目前研究存在的主要问题,并对硅基材料用于锂离子电池负极材料未来的发展方向和产业化应用进行了展望。

1、纳米化

为了克服硅的体积膨胀效应, 目前最简单、最普遍的方法就是将材料纳米化。理论研究发现,材料颗粒尺寸从微米级减少到纳米级时,在一定程度上可以减少体积膨胀对材料整体体积的影响,同时减少材料内部产生的应力。Ma等通过热溶剂法制备了线圈形和巢形的纳米硅微球,并研究了2种纳米硅微球对电极性能的影响。研究结果表明,线圈形的纳米硅首次放电容量为 3550 mAh/g, 而巢形的纳米硅微球的首次放电容量达到了3952 mAh/g,相当于每摩尔 Si 中嵌入了 4.1 mol 的Li+,与硅的理 论比容量相接近。然而,巢形的纳米硅在2000 mA/g的电流下循环48次后,其容量降低到 1095 mAh/g,容量保持率只有 27%。

相关的研究表明,纳米硅负极的循环稳定性和倍率性能均优于微米级的硅负极。Kim 等研究了纳米硅颗粒尺寸对电极电化学性能的影响,研究发现,硅负极材料的最佳颗粒尺寸为10 nm, 其可逆比容量可以达到3380mAh/g,并且经过40次循环后仍具有81%的容量保 持率。

除了以上纳米硅颗粒负极研究取得一定的进展以外,通过采用硅纳米线、硅纳米管等纳米结构,提高电极循环性能的研究也取得显著的成效。其中硅纳米线作为负极材料时具有较高的可逆比容量和循环稳定性,Candace K 等采用 VLS 过程在不锈钢基底上用 Au 催化剂合成了垂直生长的硅纳米线。该硅纳米线在 0.2C 倍率下充电时,其容量经过20 个循环后还能稳定在 3500 mAh/g;在 1C倍率下充电时,其容量能保持在 2100 mAh/g,表现出良好的循环性能。这种设计的硅纳米线结构一方面可以 利用纳米线间的空隙更好地适应体积的变化,另一 方面可以将硅纳米线与集流体相连接,促进有效的电荷传输过程,因此,硅纳米线电极可以有效避免材料的粉化现象,提供良好的电子电导。

Park 等[通过在氧化铝模板中还原分解硅前驱体制备了硅纳米管,这些硅纳米管具有很高的可逆容量(约 3247mAh/g), 在实际的锂离子电池中 1C 倍率循环 200次后其容量保持率高达89%,并且纳米管的形貌没有发生改变。为了进一步适应 Si 电极在充放电过程中产生的体积变化,Song 等结合纳米线和空心球 的优点设计了一种密封管状的硅纳米管阵列,其首次库伦效率达到 85%以上,50 次循环后容量保持率稳定在 80%以上。

显然,通过将硅负极材料纳米化可以在一定程度上承受由脱嵌锂过程引起的体积膨胀,同时具有较高的比表面积和单位活性物质少的特点,可以提供锂离子快速的传输通道,因此能表现出较好的克比容量、循环性能和倍率性能。然而,从商业应用上 来讲, 由于纳米硅电极的活性物质负载密度较低,因而对电池的体积比容量和能量密度的提升效果不明显,而且制备纳米材料通常具有成本高、产率低的缺点,难以实现大规模的工业化生产。

2 、复合化

虽然通过纳米化可以在一定程度上避免硅负极材料的粉化现象,但是其电接触不良和 SEI 膜的不稳定等问题仍然存在,而且由于纳米材料具有较大的表面能,在材料的合成、制备以及电极循环过程中都容易发生团聚,影响了电极首次库伦效率和循环性能。因此,为了解决硅脱嵌锂时产生的问题,通常将纳米硅材料与其他稳定的材料进行复合形成纳米Si 基复合材料, 其他的材料可以是具有储存锂能力的 C、Sn、Mg 等,也可以是对锂具有惰性的金属, 如Fe、Cu 等,而目前主要是用金属和碳与硅复合。

在硅基颗粒表面包覆一层炭形成具有核-壳结 构的硅/炭复合材料是目前最简单最常见的硅基复合材料。表面包覆的碳层不仅可以缓冲硅在脱嵌锂过程中产生的体积变化,而且避免了硅与电解液的直接接触,以促进稳定的 SEI 膜的形成和提高首次库伦效率,同时提高了材料的电导率。

Zhang 等通过丙烯腈乳液聚合后经过高温裂解的方法在纳米Si 表面包覆了一层无定型碳, 形成了Si@C复合材料。研究结果表明,Si 电极的容量经过20个循环后就快速衰减, 而Si@C 复合电极的容量保持率接近50%。这是因为无定型碳层的存在抑制了硅纳米颗粒在充放电循环过程中的团聚,从而提高了电极的循环性能。

Shao等采用水热法和软模板法,以葡萄糖为碳源,pluronic F-127 为造孔剂,在硅纳米颗粒表面包覆一层多孔炭层,形成硅/多孔炭复合材料(N-SPC)。该复合材料表现出优异的循环性能和倍率性能, 在400 mA/g 充放电条件下经过100次循环后稳定容量为1607 mAh/g,容量保持率为85.0%,并且在10A/g 的高电流密度下其可逆容量也可以达到 1050 mAh/g。他们认为多孔炭层的存在不仅促进了稳定 SEI 膜的形成,还增强了电子和Li+的传输过程。

Liu 等在核-壳结构的基础上,通 过牺牲模板法制备了具有蛋黄-蛋壳结构的碳包覆的硅纳米粒子。在这种结构的硅/炭复合材料中,硅 颗粒和炭壳之间留有空隙,可以用作硅颗粒膨胀的 区域,同时表面炭层的厚度可控,因此该具有蛋黄- 蛋壳结构的硅/炭复合材料具有优异的比容量(在0.1C 下充放电容量为 2833 mAh/g),良好的循环性能(经过1000 次循环后容量保持率为74%)和高的库伦效率(99.84%)。随后,该课题组的研究人员把这些蛋黄-蛋壳结构的硅纳米颗粒组装在一起,在表面包覆一层更厚的炭层,形成具有微米级的石榴 型硅/炭复合材料。这种微观结构表面的炭层可以进一步降低 Si 颗粒与电解质的接触面积,因此具有高达 99.87%的库伦效率和1270 mAh/cm3 的体积比容量,同时炭层的存在有助于稳定的 SEI 膜的形 成,从而提高了其循环性能,循环1000 次后容量保 持率仍达到 97%。

除了在硅纳米颗粒表面包覆碳外,在硅纳米线、硅纳米管等硅基纳米材料表面包覆其他材料也 可以进一步提高硅基复合电极的性能。Chen 等采用 CVD 法制备了硅纳米线, 然后再通过磁控溅射在硅纳米线表面包覆一层 Cu,制备出 SiNWs/Cu 复 合材料。研究结果表明,在 0.05C 下电池的首次可逆容量为 2 679 mA/g,其相应的库伦效率为 90.3%,经 过 15 次循环后容量保持率为86.3%,其循环性能明显优于一般碳包覆的硅纳米材料。

这一方面是由于Cu 具有良好的电子电导率,可以增强电子的快速传 输, 另一方面包覆在硅纳米线表面的 Cu 层会与电 解质形成特殊的 SEI 层, 同时 Cu 良好的弹性和延展性能有效缓解硅在脱嵌锂过程中产生的体积变化,抑制粉化现象的产生。

将Si与石墨片层、石墨烯等二维层状材料复合在一起,可以利用层层之间的空隙有效缓解硅在脱嵌锂过程中产生的体积效应,在一定程度上可以提高材料的稳定性,抑制粉化现象的发生。

Lee 等通过自组装的方式将纳米 Si 颗粒引入到氧化石墨烯表面,制备出石墨烯-Si 自支撑膜。在这种二维结构中,石墨烯的高导电性可以增强材料的电子传输能力,同时石墨烯层间的空隙在一定程度上缓解了Si在脱嵌锂过程中产生的体积变化,有效提高了材料的稳定性。该负极材料经过50次循环后容量仍高于2200 mAh/g,循环200 次后容量仍维持在1500mA/g 以上。虽然石墨烯的引入可以提高 Si 负极的循环性能,但是由于石墨烯结构比较完整,缺陷数量少,影响了层间的离子传输过程,因此倍率性能较低,通常会在引入Si 的同时引入CNTs 或者炭黑,以提高其离子的传输效率和速度。

通过构建具有特殊结构的硅基纳米复合材料可以有效解决硅负极材料的体积变化效应以及循环稳定性差等问题,但是这一类材料的制备方法大多为溶剂凝胶法、化学气相沉积法等,具有制备成本高、产率低的特点,难以实现大规模的工业化生产,因此如何实现简单、经济的制备方法是目前主要的一个发展方向。

3 、多孔化

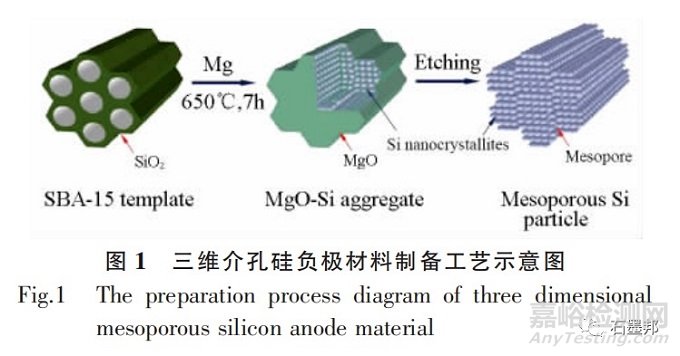

孔隙结构可以为硅的锂化提供膨胀的空间,因此,多孔化也是改善硅基负极循环稳定性的有效途径之一。由于合成各种形貌和结构的 SiO2 相对比较 容易,因此多孔硅材料一般可以通过镁热还原法还原SiO2 来制备。

Jia 等通过镁热还原介孔SiO2 制 备了介孔的 Si 负极材料, 制备路线如图 1 所示,在100 周循环后, 介孔 Si 电极仍然具有 1 500 mAh/g的比容量。Xu 等[22]也通过镁热还原法制备了直径约 为 165 nm 的介孔 Si 微球,并通过 CVD 法在表面包 覆一层炭。研究结果表明,该负极材料锂化后体积膨 胀率只有 85%。此外,该负极材料在 100 mA/g 的充放电电流密度下可逆容量为 1 500 mAh/g, 在 1 000 mA/g电流密度下经过 1 000 次循环后, 容量仍维持在990 mAh/g,容量保持率高达 90%,表现出优异的比容量和循环性能。

除了金属镁热还原法外,许多研究人员一直在探索其他简单、低成本和容易规模化生产的方法来合成多孔硅基负极材料。 Zhang 等利用罗氏反应 来实现多孔 Si/C 复合材料的规模化生产。他们采用商用的微米硅作为原料,在 Cu 基催化剂下与 CH3Cl气体反应,在未反应的硅中产生大量的微孔,随后通过表面炭沉积形成多孔的 Si/C 复合材料。该负极材料首次充电容量为 856.5 mA/g,经过 100 次循环后仍然具有 732.1 mAh/g 的可逆容量。研究表明,通 过控制反条件,可以利用有机硅烷的合成工艺实现多孔 Si/C 复合材料的工业化生产。

Tian 等也提出了一种利用廉价的铝硅合金来制备多孔的 Si/C 复 合材料。该方法采用酸腐蚀、球磨和炭化工艺相结 合, 可以制备出由 20 nm 碳层和 200 nm 纳米 Si 簇 组成的多孔 Si/C 复合材料。在这种多层结构中,表 面的碳包覆层有助于稳定 SEI 膜的形成,内部的纳米孔可以为 Si的锂化提供膨胀的空间,同时可以缓 解因此而产生的应力, 该负极在 500 mA/g 的电流密度下容量为 815 mAh/g, 经过 300 次循环后容量保持率高达 86.8%。因此,积极探索多孔硅基负极材料低成本化、规模化制备的方法对于推动硅基负极材料的商业化应用与发展具有重要的意义。

4 、薄膜化

充放电过程中硅巨大的体积变化和差的导电 性等这些固有的缺点阻碍了其商业化使用,除了硅颗粒纳米化、表面包覆层或制成多孔状等改性方法外, 制备 Si 基薄膜层也是克服 Si 基负极缺点的方法。

Lin 等以预沉积 Cu 纳米粒子组装膜为生长模 板, 采用团束沉积技术制备了多孔 Si/Cu 复合非晶薄膜。当用作锂离子电池的负极时,该单层的 Si/Cu复合膜电极在 1 A/g 的电流密度下循环1000 次后仍具有 3 124 mAh/g 的可逆容量,甚至在 20 A/g 的 电流密度下循环 450 次,其可逆比容量仍可以维持在2 086 mAh/g,表现出优异的倍率性能和循环性能。此 外,通过逐层溅射制备了多层的 Si/Cu 复合膜电极,结果表明,层数从2层增加到 4 层,该电极都具有优异的循环性能、较高的比容量和首次库伦效率。

德国明斯特大学 MEET 电池研究中心的 Antonia Reyes 等通过磁控溅射法制备了硅基薄膜电极,提出了非晶碳层的复杂表面设计和电极结构改性,以增加电极的机械完整性,从而大大提高了电化学性能。他们的研究结果表明,非晶碳层的厚度对电池的比容量和倍率性能具有较大影响, 其中5nm 的碳层具有最佳的倍率性能。此外,从电极循环后的 SEM 图可以看出, 纯 Si 薄膜电极发生明显的膨胀,而非晶碳层硅基薄膜电极膨胀小很多,这主要是归因于碳薄膜层的机械缓冲效应,因为它排列 很紧凑,并且体积膨胀极小。

综上所述,通过将硅基负极薄膜化可以有效提高硅基负极的比容量和循环性能,在这方面Philips公司的研究人员已经给出实际的应用模型,并进行了深入的研究。然而,薄膜化电极中较低的Si载量以及硅薄膜与集流体存在的电接触性能不好的问题也限制了其在锂离子电池中的应用。

5 、其他改性手段

合金化是利用合金中合金相的缓冲作用来改善硅循环性能的手段。其中能与 Si 形成合金的金属主要分为惰性金属和活性金属:惰性金属是在充放电过程中不具备脱嵌锂活性,仅起支撑结构、缓解体积膨胀和提高材料电导率的作用, 如 Fe、Co、Ni等;活性金属是指金属本身具有脱嵌锂活性,但是与硅充放电电位不同,因此它们的复合使得材料的体积膨胀在不同电位下进行,缓解由此产生的机械 内应力, 从而提高整个材料的循环稳定性, 如 Ca、Mg、Al 等。

He 等利用廉价的硅铁合金和聚丙烯腈球磨后再高温炭化的方式合成一种掺杂 FeSix 颗粒的硅/炭复合材料。在这种结构中,碳层和 FeSix 相可 以作为缓冲层,在充放电过程中有效缓解 Si 体积膨胀,同时减少机械应变, 而且由于碳层的存在,在FSC 负极材料表面可以形成高度稳定的SEI膜,这可以减少 SEI 膜在循环期间的损坏。该合金负极表现出优异的电化学性能:在500 mA/g 的电流密度下,初始比容量为 1489 mAh/g,循环100次后仍有86%容量保持率, 并具有良好的倍率性能, 在 10C时,比容量仍高达 450 mAh/g。

Si 惰性金属合金的存在能够缓冲 Si 基负极材料的体积膨胀,提高机械稳定性, 有利于释放 Si在充放电过程中的机械应力, 碳包覆可以进一步提高导电性,且有利于形成稳定的 SEI 膜。但是,惰性金属的添加会造成活性 Si 的 损耗,加之合金的嵌锂活性很低,质量相对较大,不可避免地导致材料本身质量比容量的下降。而 Si 基 活性金属合金也存在体积膨胀效应,造成循环过程中的容量衰减,因此,通过合金化来改善 Si 基负极的电化学性能仍需要进一步的研究。

预锂化技术可以有效改善正负极材料的首次不可逆容量损失, 同时可以提高电极材料的稳定性。稳定的金属锂粉(SLMP)是目前唯一一种可以工业化的预锂化方法, 是美国 FMC Lithium 公司开发 的产品。

Pan 等在d-Si/G/C 复合负极表面包覆 SLMP后,电极的初始库伦效率从 68.1%提高到了 98.5%。此外, 经过 SLMP 预锂化后的电极经过 200 次循环后容量保持率仍在 95%以上。虽然该方法易于工业 化,且在干燥空气中稳定,但容易产生粉尘,造成环境污染和安全隐患。另外,SLMP 只能由FMC 公司提供,制造成本很高。因此,预锂化技术的大规模合理利用仍面临许多挑战。

6 、结论与展望

硅基材料作为锂离子电池的负极材料,在比容量方面与其他材料相比具有非常大的优势,但是其循环性能差仍是未来需要解决的难题。因此,为了实现硅负极材料的商业化应用,应在维持硅负极材料高比容量的同时,通过纳米化、复合化、多孔化、薄膜化和合金化等各种改性方法提高其循环性能。

硅负极的性能不仅与材料本身的组成和结构 有关,还与极片的制备工艺相关,因此,为了推进硅基负极材料的商业化应用,研究者们仍需要从黏结 剂的选择、电解液的优化以及制备工艺的优化等方 面进行深入研究。

来源:炭素技术