您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2020-12-27 10:17

GB 38031-2020是我国电动汽车用动力电池领域第一个强制性安全国家标准,本文从动力电池振动试验的检测目的、送样要求、振动试验特点及配套工装要求等做了深度对比分析和技术归纳,帮助相关的动力电池企业提高产品的合格率,辅助相关的电池实验室测试人员提高综合试验能力,有利于提升行业检测技术水平。

GB 18384-2020《电动汽车安全要求》和GB 38032-2020《电动客车安全要求》以及GB 38031-2020《电动汽车用动力蓄电池安全要求》是我国电动汽车领域首批强制性国家标准,将于2021年1月1日起开始实施。经国家工业和信息化部同意在标准实施日期2021年1月1日之前,允许企业根据自身情况提前执行以上强制性国家标准,在申请产品准入时,可依据强制性标准进行检验检测,相关检验检测报告作为准入的依据。

新标准GB38031-2020是由2个推荐性标准GB/T31485-2015《电动汽车用动力蓄电池安全要求及试验方法》和GB/T31467-2015《电动汽车用锂离子动力蓄电池包和系统 第3部分:安全性要求与测试方法》融合而来的,与我国牵头制定的联合国电动汽车安全技术法规UN GTR 20全面接轨,进一步提高和优化了对电动汽车整车和动力电池产品的安全性技术要求。

GB38031-2020中对单体电池没有振动试验要求,而对电池包和电池系统却有相应的振动试验的要求,其振动试验条件与GB/T 31467.3-2015相比显得更加细致和严格,这也呈现了新标准重点强化了电池产品整体结构抗振能力对安全性保障的重要性,也意味着动力电池企业在产品结构设计不能忽视以刚度乃至刚质比等结构参数为主的机械强度指标,以保证自己的动力电池产品顺利进军新能源汽车产品的大市场。

动力电池振动试验目的

GB38031-2020中的振动试验是围绕安全指标来考核动力电池的能力,在该标准的第5章,所有的安全指标都一一呈现。其中振动试验的安全指标包括:够绝缘、无锐变、不燃、不爆、不漏、不裂等,这些指标与电池单体的一致性密切相关,可以说振动试验也间接地考核了电池单体性能一致性,新标准体现的最基本的安全要求,也是动力电池的市场准入最起码要求。例如,电池包在振动试验期间和试验后,最起码不会出现热失控的起火或爆炸,不允许有电压的锐变等,不能出现壳体结构破裂乃至化学液体泄漏,绝缘结构应该完好无损。

与普通燃油汽车 DC12V蓄电池比较,电动汽车动力电池的绝缘电阻技术要求有很大的差别,电动汽车的电压和电流等级都较高,车载电池包电压一般在几百伏,超出特低电压的限值,防触电的要求就突出了。

根据国家标准GB3805《特低电压(ELV)限值》可知在一定电压作用下,对有触电保护装置的情况,人体允许通过的电流为30mA。一般在干燥、正常情况下人体的电阻约为2000Ω左右,可以推测直流电压大于60V会对人体有电击的伤害,由于电动汽车电池系统是一种超过100V的高压,并且是一种高能量存储装置,因此在无任何防触电保护情况下,人员触及将极其危险。所以GB38031标准对振动试验的安全验证明确提出了绝缘电阻不小于100Ω/V的要求。因此,在电动汽车及配套主件的开发中,要注意高压电气系统的绝缘设计,严格控制绝缘电阻值,保证泄漏电流在安全的范围内。

振动能量的传播往往会对动力电池的绝缘结构产生一定的破坏作用,作为产品结构设计师必须考虑绝缘结构能否耐受电动汽车路况的多种振动,保障安全指标不会降低,因此,电池单体、模组、电池包以及电气连接需要设计足够的电气间隙和爬电距离,不仅要保证电池系统绝缘材料结构在振动环境下的机械稳定性,即使其在长期使用出现一定结构变化后,仍能确保不会绝缘失效。

新标准GB38031中的振动试验的要求只涉及安全,不涉及性能特性和功能特性等与可靠性相关的指标,固不能将新标准中的振动试验完全取代与动力电池可靠性考核所涉及的全部振动试验。

送样要求和试验对象

电池包的振动试验不是单纯将样品安装在振动台台面上的裸机振动试验,试验过程需要状态监测,离不开电池包配套附设件的连接和调试等流程,正如标准GB38031的第6.1条所述,电池厂商在委托第三方机构检测送样时需要提供电池包或电池系统交付需要包括必要的操作文件以及和测试设备相连所需的接口部件,如电插器、插头、冷却系统接口,以及产品结构示意图等,明确试验所需的重要参数如安全工作限值、充放电截止条件和电压锐变阈值等,确保预处理和振动试验时样品能正常运作。

标准GB38031的第8.2.1.1条明确规定,振动试验的对象是电池包或电池系统,不是电池单体。

振前样品的预处理要求

在振动试验前,电池包或系统样品需要先进行预处理循环,以确保在振动试验时样品的性能处于激活或稳定的状态,在此提出,预处理失败(如电池容量达不到要求)的样品是不能做振动试验的,作为不合格样品返还电池制造商。

按电化学原理,动力电池的激活是指将电池内部电解物质的电化学活性“唤醒”,电池久而不用,其内部电解物质活性往往会暂时性降低或暂时性停止,激活后电池又会处于正常状态。在动力电池中,锂离子电池占了大部分,锂离子电池在长时间搁置,长期大电流充放电,或长时间非满电状态使用情况下,电极活性材料在预处理的首次满充满放中,容易出现容量较低的现象。因此需要进行标准充放电进行激活。且由于锂离子电池真实荷电状态受多种因素的影响,如在较低温度下,低温导致电池活性降低,动力电池阴极和阳极电极活性材料以及电解液等离子扩散阻抗增加,电池相对正常温度下荷电状态会较低(同一开路电压下)。如使用较高或较低的充放电电流调节电池荷电状态,也会因阻抗分压较大或过小而导致荷电状态不准。为了保证电池样品在测试前状态的均一性,需要对动力电池进行标准化的预处理,使电池的状态稳定。

振动试验的电池样品预处理按GB38031标准第7.2.2条进行,在室温条件下,其中的充放电电流都要求小于1/3的充放电倍率,不充不放的静止时间一般是30min,充放电截止条件由电池制造商规定,或者静止时间也按厂商规定。样品预处理过程中,避免任何过充过放的操作,以免影响振动试验后的测试参数对比。

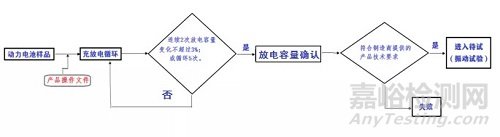

预处理通过的判定:

①样品连续2次的放电容量变化均不高于额定容量的3%,预处理成功。

②样品连续5次的充放电循环都正常,预处理成功。

整个预处理的步骤见图1样品预处理流程示意图。

图1 样品预处理流程示意图

振动试验对电池的化学物质的活性有破坏作用,在验证其破坏作用,就必须在振动前先激活动力电池并确认振动前电池性能是稳定,即先做样品的预处理,以便做试验前后的测试数据对比,综合评估电池的耐振能力。

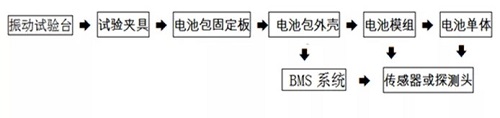

试验夹具和样品固定方式的重要性

电池的振动试验涉及到振动能量的传播,这涉及到能量的传播方向或路径,试验样品安装应符合GB/T2423.43的要求,如果样品安装方式不当,往往会改变振动能量的真实传播,最终影响到试验结果。电池振动试验的能量传播方向和路径见图2:振动能量传播示意图。

图2 振动能量传播示意图

从图2的传播示意图可以看出,试验夹具和电池包固定板(支撑脚)对能量传递链条中起着关键的作用。

动力电池振动能量传播的第一切入点是电池包的固定板,在作螺钉固定时有必要模拟装车的实况,固定板在电池包壳体的布置状况见图3电池包的支撑脚。

图3 电池包的支撑脚

对于试验夹具,必须确保其一阶固有频率必须远高于试验频率的上限,例如GB38031振动的频率上限是200Hz,那么夹具在试验前必须先做频率响应检查,如果其三个轴向的一阶固有频率均远高于200Hz,试验夹具才允许使用。

电池包固定板(外壳支撑脚)是电池样品的振动应力传输路径的最先导入点,试验样品的与振动台面耦合安装的固定位置和固定点数必须符合装车状况,或试验样品的与夹具耦合安装的固定位置和固定点数必须符合装车状况。

GB38031中的振动试验要求都引用了方法标准GB/T2423.10(正弦)和GB2423.56(随机),因此我们在做动力电池的振动试验前,先做频响检查,振动试验后再做频响检查,如果前后对应频响数据变化较大,就意味着动力电池结构的固有频率发生明显的向下漂移,这说明电池结构的刚度发生了较大幅度的降低,结构刚度也会影响动力电池的安全。或者说对频响数据有可疑之处,企业应尽早进行摸底和验证试验,在产品设计阶段及时进行调整。

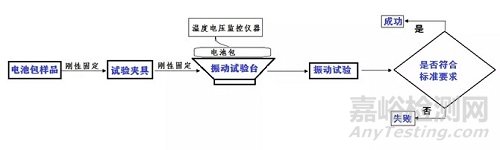

试验监控仪器的准备

GB38031标准中的振动试验过程,动力电池是有一定荷电状态SOC,不能排除电压(包括电池单体)会出现异常,即振动试验期间发生电压锐变,因此有必要对动力电池进行电压实时监控。另外,在试验过程中,不能排除包括电池单体在内的出现热失控,同理,也有必要对动力电池进行温度实时监控。振动试验前就应该准备好电压和温度等监控装置,如发生厂商规定量值得电压锐变,就应停止试验,意味着振动试验的失败。

GB38031的第6.2条对监控测量仪器提出了准确度的要求,振动试验前应该确认,电压测量装置的准确度不低于满篇刻度的±0.5%,温度测量装置的准确度不低于±0.5℃。

电池的振动试验有振动能量的传播,振动试验还是破坏性试验,不排除试验过程出现热失控而发生火灾,因此,振动试验过程有必要在振动试验台附近配置灭火器具。

振动试验前,监控流程布局要求应按图4:振动试验过程监控示意图。

图4 振动试验过程监控示意图。

振动试验顺序特点

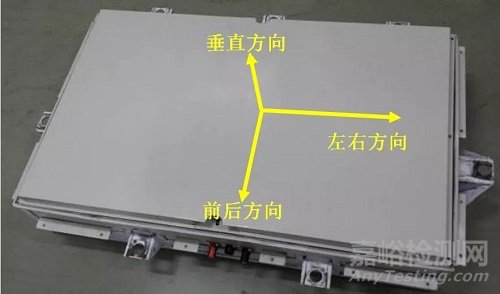

在GB 38031标准的第8.2条中,规定汽车行驶方向为x轴向,即前后方向就是x轴向,左右方向为y方向,上下方向(垂直方向)就是z轴向。

振动试验前,根据电池的装车实况,振动方向的布局可参考图5电池包的振动试验过程监控示意图。

图5 电池包的振动方向示意图

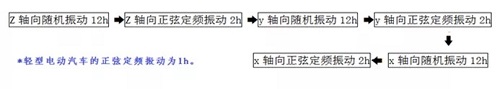

该标准的振动试验推荐的试验顺序为先垂直方向后水平方向,先做随机振动后做正弦振动。以重型电动汽车为例,一般的顺序途径如图6振动试验的一般顺序示意。

图6 振动试验的一般顺序示意

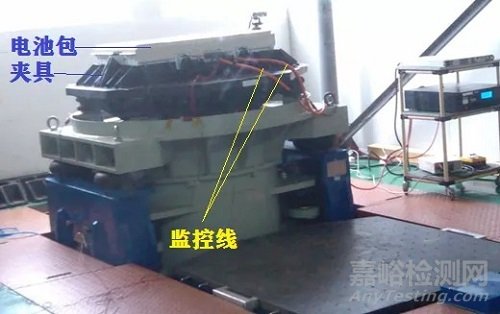

振动试验顺序可根据实际情况,做出合理调整,该标准的第8.2.1.4条中提到:检测机构也可自行选择(试验)顺序,以缩短(轴向)转换时间。图7是电池包在垂直方向的振动试验实况图。

图7 电池包在垂直方向的振动试验实况图

振动量级的施加与动力电池对应的车辆类型有关

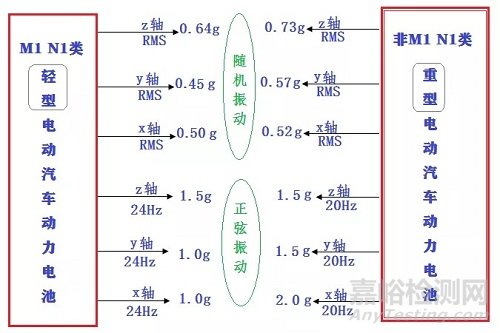

在GB 38031标准的第8.2.1条中,电池包产品对应的振动试验的测试条件按轻重车型(参照GB/T 15089)明确划分为两种:

●轻型电动汽车(轻型客车M1类和轻型货车N1类)的振动测试条件(GB 38031的表3 和图3)

●重型电动汽车(轻型客车非M1类和轻型货车非N1类)的振动测试条件(GB 38031的表2 和图2)。

在此有必要提醒,电池包产品厂商应该在提供的产品技术资料明确其产品的适用车型,以便后续的振动试验测试条件与实际电池包产品装车状况相符合。

轻型电动汽车和重型电动汽车配对的动力电池的振动试验条件从随机加速度谱密度和随机加速度量值以及正弦加速度和定频频率都是不同的,见图8不同车型的动力电池振动试验参数对比图。

图8 不同车型的动力电池振动试验参数对比图

振动试验的环境条件明确:温度、湿度、大气压

在GB 38031标准的第6.1.1条中,规定了振动试验的环境条件,也就是试验室的环境条件,环境条件涵盖了环境温度、环境湿度和大气压力等要求,具体参数如下:

环境温度:(22±5)℃,即温度在(17~27)℃范围。

相对湿度:在(10~90)%RH范围。

大气压力:在86~106 kPa范围。

上述振动试验的环境条件,也就是试验室的环境条件,因此,振动试验区域除了要有环境温湿度仪器监控外,还要有大气压力仪表等仪器,确认试验环境条件符合GB 38031的规定,确保振动试验的环境条件是符合再现性的要求。

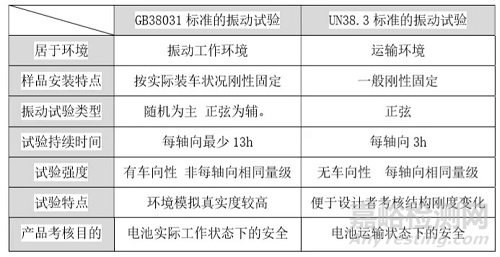

GB 38031标准与UN 38.3标准的振动试验条件对比

GB 38031标准涉及的主要是随机振动试验(有少量正弦振动),UN 38.3标准涉及是正弦振动试验。

GB 38031标准中的振动试验是居于使用环境,对样品固定条件与实际的电池装车状况相符合;而UN 38.3标准中的正弦扫频振动是居于电池运输环境,对样品固定条件比较宽松,或者是一般的刚性固定。

正弦振动试验与随机振动试验即使是在加速度和频率范围和对应的加速度数学量值相等,但两者试验是不能等效的。正弦振动试验与随机振动试验的试验方式或者说考核产品的角度,两者是不能互相代替的。

扫频正弦振动试验可以观察到产品结构的刚度变化过程及量值,在适当的仪器帮助下可以直接检测到电池试样的动态刚度,并判定因共振疲劳破坏的频率漂移状况,动态刚度与静态刚度不同,动态刚度是振动频率的函数,动态刚度是车辆及其组件的机械强度和机械稳定性的一个重要指标,如果动力电池的动态刚度足够,那么其机械强度和机械稳定性就有保障。

按道路随机路谱的随机振动试验对车辆运行路况模拟真实度比较高,尤其是车辆较真实振动状态下电池产品工作状态的监控,更能较真实地模拟电池工作的耐振能力及安全特性。

表1 电池振动试验特性对比

结束语

电动汽车能否彻底取代传统的燃油汽车,取决于动力电池技术的突破,动力电池的安全问题是首要问题。振动环境贯穿在电动汽车整个使用过程中,复杂的路况振动会对动力电池的安全性产生不利影响。在掌握正确的试验方法下,通过标准GB 38031-2020的模拟路况振动试验,可以验证动力电池产品的安全性是否符合规定要求,明确产品结构设计是否达到基本的机械强度。

来源:环境技术核心期刊