您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-09-16 17:25

从世界范围来看,高速铁路及高速动车组发展大致可以分为3个历史时期,分别是初步运营期、线路平台扩展期和快速发展期。中国高速动车组技术发展历经自主探索、引进消化吸收再创新和全面自主创新3个阶段,目前动车组产品覆盖时速250km、300km、350km及以上速度级,能够适应不同线路、不同环境条件和不同运输需求。

近期,《高速动车组技术发展特点及趋势》中指出,实现高铁动车组的高速安全运行,需克服轮轨关系、弓网关系、减阻降噪等一系列技术难题,不断探索新技术解决方案和先进技术应用,提高车体轻量化、更多运用复合材料、提升动车组综合技术性能。文章系统梳理了世界高速列车的发展历程,分析了高铁动车组提升综合技术性能的方式方法,总结了改善舒适性与降低寿命周期成本的具体措施。加快智能高铁科技攻关,将物联网、大数据、复合材料等新技术应用在高铁各专业领域,打造更加安全可靠、经济高效、温馨舒适、方便快捷、节能环保的智能高铁系统将成为中国高铁乃至世界高铁发展的未来趋势。

提升车体轻量化

高速铁路是一个复杂的系统,作为移动装备的高速动车组,它与固定基础设施包括接触网、轨道以及周边的空气都形成了耦合关系。从某种意义上看,这种关系甚至比公路车辆、飞机、船舶等其他交通系统都更加复杂。要进一步提升高速动车组的综合性能,必须要处理好这几个耦合关系,除此之外,还要解决好牵引和制动控制技术,提高牵引和制动性能,同时进一步提升行车安全监测水平等。

轻量化设计:通过结构优化并引入新型高强度复合材料,减轻构架质量,降低簧下质量。通过有限元分析,对转向架构架进行静强度和疲劳强度评估以及模态计算,对转向架进行结构优化,部分零部件合理地采用了轻型高强度复合材料。

复合材料制造的动车转向架

复合材料制造的拖车转向架

在牵引系统轻量化设计方面,整车功重比约为20.7 kW·t–1,牵引系统效率在0.85以上。牵引系统主要组成部件功率密度显著超过相同速度等级的“和谐号”动车组,其中,①牵引/辅助变流器功率密度高达0.82 kV·A·kg–1,CRH380A功率密度为0.43 kV·A·kg–1,CRH380B功率密度为0.63 kV·A·kg–1;②牵引变压器功率密度为0.99 kV·A·kg–1,功率密度高于CRH3C的0.91 kV·A·kg–1;③牵引电机功率密度为0.909 kV·A·kg–1,功率密度高于CRH380B的0.78 kV·A·kg–1。

解决气动减阻和车体轻量化问题

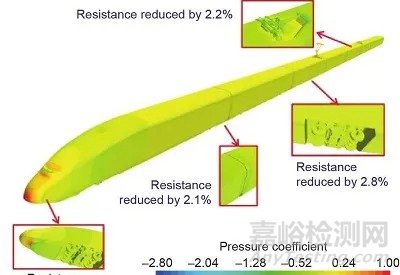

气动阻力是车辆运行阻力的重要组成,降低气动阻力成为高速列车减阻的关键因素。CR400AF/BF复兴号动车组在头型设计、车体断面轮廓、车体重量、转向架区域和受电弓区域等影响列车运行阻力和能耗的主要因素方面开展了大量研究和试验。动车组降低运行阻力措施如图所示。

动车组降低运行阻力

(1)头型优化。采用流固耦合技术及阻力、升力、运行安全性与平稳性、气动噪声等多个性能指标的耦合关系分析技术,设计流线型车头,通过使用复合材料零部件、增加长细比例等,改善综合气动性能。

(2)表面平顺化。对车顶空调装置进行平顺处理,优化车间风挡连接,优化改进转向架区域气动外形、优化材料使用复合材料等。

(3)流动控制。通过扰流和沟槽等流动控制技术,修正优化动车组表面流场,减少气动阻力,减少受电弓流场对受电弓动态性能的影响及空气阻力。

(4)车体轻量化。为避免车体轻量化影响车体结构强度、刚度、气密强度等车辆性能,依据等强度设计理念对车体结构进行优化设计,使用更多复合材料零部件,依靠仿真计算,均衡设计各个部件的载荷率。

(5)在建立典型高速动车组模型和轨道、隧道等环境模型基础上,仿真分析动车组以不同速度等级在明线运行、明线交会、隧道通过等不同工况下的空气流场分布规律。采用仿真分析、风洞试验、动模型试验相结合的分析验证方法,系统研究动车组不同外形的空气动力学与气动噪声性能。

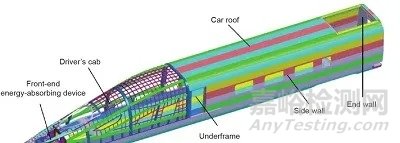

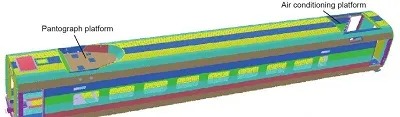

(6)车体轻量化主要采取复合材料替代传统材料和结构优化结合的方式。复兴号动车组在保证车体强度和刚度的基础上,对生产工艺进行优化改善,比如玻纤增强材料,碳纤维材料等,制造承载结构零部件,有效降低了残余应力及焊接变形,提升焊接效率。车头和车体结构如图所示。

头车车体结构

有受电弓中间车车体结构

通过气动减阻和车体轻量化设计,CR400动车组运行阻力显著降低。CR400AF在350 km·h–1时总阻力比CRH380A降低12.3%,CR400BF比CRH380B降低7.5%。

国内外高速铁路均着力加强列车空气动力学设计及研发。日本高速动车组在头部形状设计时,对空气阻力动车组降低运行阻力。和气动噪声、隧道微气压波等内容进行深化研究,从0系到500系,高速动车组头部逐渐长型化。为降低微气压波,700系和E4系还开发了独特的头车形状。日本自N700系开始以仿生学外形设计作为高速列车空气动力学外形设计的理念,其中N700A和N700S采用经过三维仿真优化的“双翼背鳍流线头型”,可降低驶入隧道时的气动力噪声,车体平滑化和形状优化可降低运行阻力,历经N700系、E5系、E6系和E7系等车型的设计经验趋于成熟。

为了提高列车运行速度,各国高速列车十分注重轻量化设计。在车体轻量化方面,采用双壳层结构和模块化与集成化的结构设计,采用新型复合材料。这种结构已经广泛地应用于日本的700系、N700系、E6系等主力车型上;德国ICE新型列车上也采用双壳层结构;意大利ETR1000型高速列车车体外壳以及内部装饰大量采用可回收利用的复合材料,一方面可以实现车体轻量化,另一方面可以实现再生和再利用。

来源:中国工程院院刊