您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-06-03 12:15

MTBF,即平均故障间隔时间,英文全称是“Mean Time Between Failure”,就是从新的产品在规定的工作环境条件下开始工作到出现第一个故障的时间的平均值。MTBF越长表示可靠性越高正确工作能力越强 。单位为“小时”。它反映了产品的时间质量,是体现产品在规定时间内保持功能的一种能力。

1、MTBF的计算方法

失效时间是指上一次设备恢复正常状态起,到设备此次失效那一刻之间间隔的时间。

MTBF值是产品设计时要考虑的重要参数,可靠性工程师或设计师经常使用各种不同的方法与标准来估计产品的MTBF值。相关标准包括MIL-HDBK-217F、Telcordia SR332、Siemens Norm、Fides或UTE C 80-810(RDF2000)等。不过这些方法估计到的值和实际的平均故障间隔仍有相当的差距。计算平均故障间隔的目的是为了找出设计中的薄弱环节。

2、MTBF各种量值

平均故障间隔时间MTBF是可靠性定量指标之一,也是最常用的定量指标。MTBF指标要求值θr,检验值θ0,θ1,设计值θd及预计要求值θp, 在它们之间有着比较复杂的关系,设计人员必须理清。

3、指标要求值

众所周知,任何一项量值的完整表达,一般应该用三个参数加以描述,才可确定。一是量值标称值,二是标称值的偏差,亦即量值精确度,三是量值的真值处于整个偏差范围的置信概率,对于离散性较大的随机变量,比如MTBF的均值来说,更是如此。对于用θ表示MTBF的真值来说,正偏差越大,可靠性愈高, 故仅需控制负偏差, 因此MTBF指标要求值的完整表达应为:

θ≥θr│Pθr

即指标要求的真值以置信概率Pθr保证不小于θr。换句话说,当以MTBF 的最低可接收值(有时也叫门限值)作为指标要求值,必须明确置信概率,否则指标要求值是不确定的。

3、指标检验值

指标检验值一般用θ0,θ1表示,它是为验证指标要求值的统计试验方案中对应承制方风险率α、使用方风险率β而设的检验值。

θ0不取决于指标要求值,因为θ0受θ1及鉴别比d的约束,承制方应该使自己的产品批生产质量水平接近θ0。另外,鉴别比d=θ0/θ1确定了抽样试验的样本量,与费用直接相关。在抽样方案中,d只有几个指定的值,但θ0却应参考指标要求值, 在要求值附近选定。指标要求值是合同参数,是承制方设计的依据,而θ0只是抽样试验(工厂一般叫可靠性试验)的一个参数,因此GJB 1909《装备可靠性维修性参数选择和指标确定要求》明确指出,要求值或规定值是合同和研制任务书中规定的,装备必须达到的合同指标,是承制方进行可靠性、维修性设计的依据。另外,在抽样方案的设计中,使用方明确了最低可接受值及β后,承制方参考自己的设计值,全面权衡生产周期、费用,选择θ0,α和β一般大体相等,以便双方可协商解决。其中α为承制方风险率,β为使用方风险率。

国家军用标准GJB450-88(或者美军标MIL-STD-785B)规定θ1即最低可接收值,但是不能把两者等同起来。因而GJB899-90又把MTBF的验证区间写为(θ1、 θu),即在试验条件下真实MTBF的可能范围或者在所规定的置信度下对MTBF的区间估计。为了验证指标要求值,不仅可以选择不同的试验方案,而且应该并且可以选择不同的检验上下限值θ0、θ1。

既然可靠性试验(鉴定与验收)是抽样检验或者叫统计试验,当然应该把θ0、θ1与θ的置信区间联系起来。例如指数分布型的可靠性定时试验(参看GJB899-90)到试验结束时,可以根据试验结果,以规定置信水平A估算出MTBF 的置信下限θL,如果A=1-β,且θL≥θ1,则最低可接受值θ1已经达到,使用方风险最多为β。

有人认为,从上述试验结果可以估算出θ的双侧置信区间[θL,θU],如果θ0[θL,θU],则认为θ0的指标就算达到了,这是不正确的。

以θ0为例,如果θ0[θL,θU],置信水平为A,我们只能得到一个结论:θ在[θL,θU]之间的置信水平为A,但并不等于θ≥θ0的置信水平仍为A。这种情况下,θ≥θ0的可靠性仍然不清楚。只有θ0在区间[θL,θU]的左侧时,才肯定θ≥θ0的置信水平不低于A。但是,在这种情况下,何必用双侧置信区间呢?只要用单侧下限就可以了。所以说,θ0[θL,θU]不说明θ0的指标已经达到。

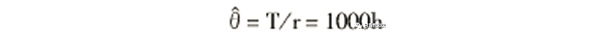

实际上,放宽置信水平A,θ0总是可以全进[θL,θU]的,设定时试验,故障数r=5,累计试验时间T=5000h,则θ的点估计值。

取A=60%、80%、90%、95%,则双侧置信区间,依次为[632h、618h]、[539h、2055h]、[476h、2538h]、[429h、3080h],因此,即使θ0=3000h,这试验结果对于A=95%来说,θ0∈[θL,θU]=[429h、3080h],能由此说点估计为1000h的试验结果可以导出θ0=3000h通过的结论吗?从常理判断,显然是不对的。

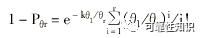

那么,到底θ0、θ1、θr有怎样的关系?对于电子设备在服役期内工作寿命为负指数分布时,推导出θr与θ0、θ1间的定量关系:

(1)

(1)

θ0=dθ1 (2)

式中K是某一定时试验方案中规定的时间T除以θ1的商,d是鉴别比,当从GJB899-90所提供的方案中选取某一定时试验方案时,α、β、d、k、r、θr、Pθr均为已知,可以从(1)、(2)两式计算,得到θ0,θ1。

例1:当θr=100h,置信概率Pθr=0.90,则当采用不同的试验方案时,θ1, θ0可计算如下表。

不同的试验方案θ0、θ1取值表

|

方案 |

下限θ1 |

上限θ0 |

承制方α |

试验时间T |

|

9 |

100.0 |

150.0 |

0.1 |

4830.0 |

|

10 |

107.0 |

161.6 |

0.1 |

3608.0 |

|

11 |

109.8 |

164.7 |

0.2 |

2360.7 |

|

12 |

100.0 |

200.0 |

0.1 |

1890.0 |

|

13 |

113.6 |

227.2 |

0.1 |

1420.0 |

|

14 |

117.4 |

234.8 |

0.2 |

927.5 |

|

15 |

100.0 |

300.0 |

0.1 |

930.0 |

|

16 |

149.8 |

449.4 |

0.1 |

532.0 |

|

17 |

120.9 |

362.7 |

0.2 |

532.0 |

|

18 |

130.0 |

195.0 |

0.3 |

526.5 |

由表中所列数据,不难看出,高θ0的方案可以缩短试验时间,节省费用,但高θ0又意味着研制难度、费用增加,所以要全面权衡,加以确定。

例2:工厂1997年某地炮雷达的09批生产,可靠性验收试验方案为:施加一次200km跑车,三次高温、高湿应力循环试验,其中α=β=10%,θ1=44h,θ0=132h,d=3,r=5,T=410h,K=9.32。试验结果为:=102.5h(MTBF 观测值或称标称值,工厂MTBF标称值100h),C=1-2β=80%,θL=51.25h,θU=235h。这说明该批雷达MTBF真值落在区间(51.25h、235h)里的概率至少为80%。或者MTBF 真值大于或等于51.25h的概率为90%,而MTBF真值小于或等于235h 的概率亦为90%。

4、指标设计值与预计要求值

指标设计值θd是可靠性工程设计中应该达到的,要在可靠性设计中实现的定量指标,是工厂或承制方为保证指标要求而设的内控指标。

首先,必须确保最低可接受值,而且与设计、制造能力适应,要使装备寿命周期费用最低,并能顺利通过验证试验,就是要使θd不小于验证试验方案中的检验上限值,即θd≥θ0。

其次,要分析装备的全寿命周期费用,要把研制费用和保障使用的维修费用考虑在内,当由此得出θd<θ0,则应把设计值θd提高到θ0而不能实现全寿命周期费用最低的要求;若θd>θ0,则无须改变θd,可选取容许的高θ0的方案,以减少验证试验的时间。

总之,在保证指标要求的前提下,设计、制造、试验能力与研制周期、试验周期、费用之间存在着矛盾,必须作出全面考虑,这也是选择。换言之,涉及研制费用,研制周期的指标设计值θd,是由采用的验证试验方案确定的,而能保证指标最低可接受值的试验方案是可以选择的。或者,装备的指标要求值可以由不同的指标设计值来实现。

有了指标设计值的认识后,我们来看预计值。预计要求值θp是指装备可靠性预计时应达到的量值,应远高于指标设计值θd即θp>θd。θp取决于系统内失效率水平不同的各种元器件效量、降额系数等,由相应元器件失效率的置信度决定。

5、MTBF分析能干什么?

(1)针对高频率故障零件的重点对策及零件寿命延长的技术改造依据。

(2)进行零件寿命周期的推算及最佳维修计划编制。

(3)有关点检对象、项目的选择与点检基准的设定、改善。

(4)用于指导内外部维修工作分配。根据公司内设备修复能力的评价,以设备类型、作业种类的不同来决定内部分别承担工作的维修质量与设备效率方面的风险,作为维修外包的重要参考。

(5)设定备品备件基准。机械、电气零件的各储备项目及基本库存数量,应根据MTBF的记录分析来判断,使其库存水平达到最经济的状况。

(6)作为选择维修技术方法改善重点的参考依据。为了提高设备开动率,必须缩短与设备停机相关的长时间维修作业及工程调整、切换的时间。因此,有必要对维护作业方法进行检验,而其检验的项目、优先顺序的选择等基本情况,均需要依据MTBF的分析记录表。

(7)用于设备对象设定预估运行时间标准,及其维护作业的选定与维护时间标准的研究。维修计划预估时间标准的设定及维护作业的选定,必须考虑设备维护重复周期或标准时间值与实际维护时间的差异及相应维护作业特性等因素,因此,MTBF 分析表是非常必要的。

(8)图样整理及重新选定重点设备或零件时的参考。MTBF的分析记录表所记录的设备零件改造项目或摩擦劣化等信息,以及设备图样修改或前期制作等情况,通过能经常作分析检验及重要性排序管理,可以使工程图样管理变得更容易。

(9)运行操作标准的设定、修订及决定设备维护业务的责任分派。

(10)提供设备的可靠性、维修性设计的技术资料。维护技术最重要的是以MTBF分析表为基础,收集有关设备的可靠性、可维修性设计的技术信息,以便提供给设计部门在设计设备时参考。

来源:可靠性知识