您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-03-27 18:20

本文介绍了不同主机厂的空调管零部件疲劳耐久认证规范,共性是认证时间长,如果用当前的零部件试验规范去复现路试中该零件的失效,将花费大量的时间,为了快速验证路试中的疲劳失效与改进,特此研究了空调管的快速认证方法:首先通过台架扫频识别零件的固有频率,通过零件的固有频率去追踪该频率在路试中的加速度,然后对零件在该加速度下进行定频振动,快速复现了路试中的失效,然后对改进设计的零件进行同样的快速认证,从而提高了路试认证的置信度。

1、引言

在汽车空调空调系统中,空调管路将压缩机、冷凝器、节流结构和蒸发器有机地连接在一起。如果将空调系统比作人体,压缩机是心脏,那么空调管管路就是大动脉,空调管在空调系统中的重要作用就不言而喻了。在整车开发过程和客户使用过程中,空调管的失效形式有很多,常见的失效形式有空调管的胶管破裂,胶管和金属管的扣压处泄露,空调管与压缩机、冷凝器、膨胀阀、蒸发器连接头泄露,金属管断裂等等,其中最常见的就是压缩机附近的空调管断裂失效,此种失效属于疲劳损伤。统计结果表明,机械的各种断裂事故中,疲劳失效引起的事故大约占了80 %[1],汽车零部件损坏中,疲劳失效引起的事故大约占了90 %[2]。从中我们可以看出,研究疲劳损伤的意义重大,国内外的汽车厂家也对空调管的疲劳耐久进行了大量的研究和实践,并制定了相关的试验规范。

其中德国大众汽车公司制定的空调管的振动耐久测试标准是TL 82316[3],试验样件是标准样件(定长金属管和定长橡胶管的扣压管),与整车的管路布置走向无关,采用定频振动,频率是40 Hz,振幅是±3.5 mm, X、Y、Z每个方向100 h,总共300 h;

菲亚特克莱斯勒公司制定的的空调管振动耐久测试标准是LLC PF-9411[4],试验样件是整车实际管路,与整车的管路布置走向完全相同,采用正弦加随机振动,1倍的振动耐久耗时184 h,如果需要满足R97C50的需求,需要6个样件 ,2倍的振动周期,即368 h,如样件过大,一个工装只能安装3个样件,时间翻倍即为736 h;

通用汽车公司的空调管振动耐久测试标准是GMW14319[5],试验样件是整车实际管路,与整车的管路布置走向完全相同,采用随机振动,1倍的振动耐久耗时48*3=144 h,如果需要满足R97C50的需求,需要6个样件 ,2倍的振动周期,即288 h,如果样件过大,一个工装只能安装3个样件,时间也将翻倍即为576 h。

开发过程中即使按照零部件规范进行振动试验,也不能复现路试中的失效模式,通常的做法是对整车进行空调管时域信号的路谱采集,如果直接用时域信号进行台架试验,需要几个月的时间,如果用频域信号进行物理试验,需要对时域信号进行处理,把时域信号转化为频域信号再进行物理试验,也需要几个月的时间,如此一来将耗费大量的人力、物力、财力、时间,为了提高时间效率并缩减成本,特此研究了一种快速验证空调管疲劳失效的方法。

2、布置加速度传感器与应变片

2.1 采集加速度,位移与应变

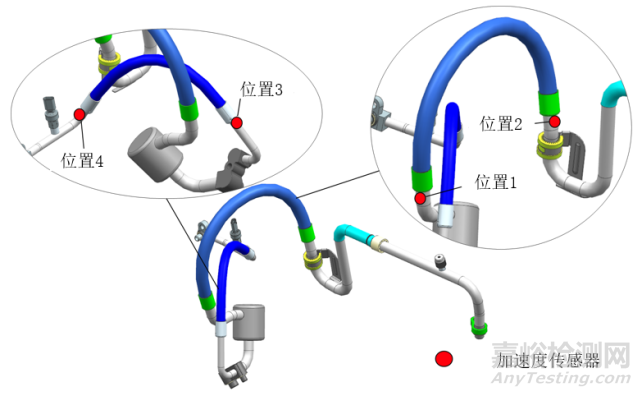

在振动试验时,金属硬管和橡胶软管的扣压铆接处的加速度和位移最大,而且该处是空调管最容易出现泄漏的地方,所以压缩机管的进气管和排气管的4个扣压铆接处是高风险点,如图1的进气管的橡胶管扣压两端位置1和位置2处和排气管的橡胶管扣压两端位置3和位置4处所示,在以上四处分别布置三向加速度传感器,用于监控高风险点的加速度和位移。

图1 加速度传感器的分布

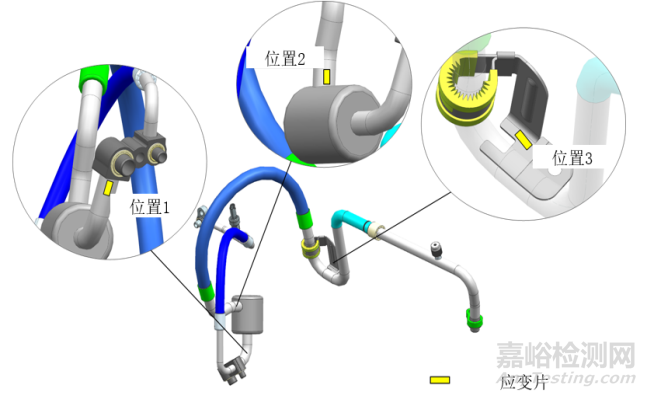

图2 应变片的分布

2.2 应变片的布置选择

在振动试验时,零件的转接、约束、粗细管过度处,也就是能量有突变的地方应力较大,应变量比较大,如图2的压缩机的吸气管与压缩机的连接位置1处,吸气管与消音器的连接点位置2处,空调管与车身连接的支架位置3处,共布置3个应变片,用于监控空调管高风险点的应变量。

3、扫频试验准备

3.1 振动试验工装的制作

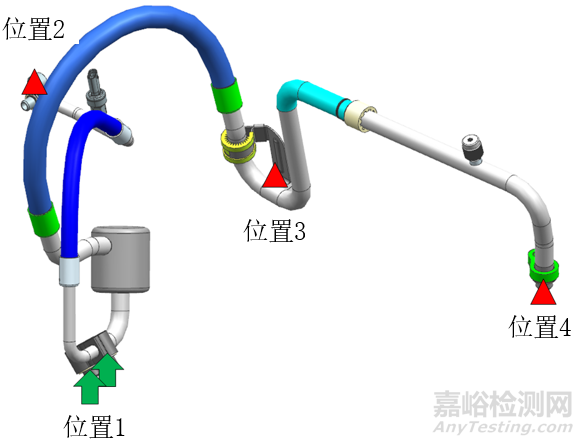

压缩机空调管在整车上的固定点如图3所示,空调管的各个连接点的说明如下:位置1是空调管与压缩机的接口,位置2是空调管与冷凝器的接口,位置3是空调管固定支架与车身的接口,位置4是空调管与空调管的转接口。所以在设计工装时,必须模拟以上四个位置的安装点,四个安装点的连接方式必须和整车保持一致,尺寸大小和安装方向必须和整车保持一致,对手件的尺寸和结构需要参考相关工程师提供的相关图纸,如果一个工装需要安装多个样件,需要给平行样预留足够的空间,避免在振动过程中的相互干涉,工装的材料选择时密度尽可能小,阻尼系数尽可能大,工装的拼接尽可能采取全焊的连接方式,如果材料和工艺不允许的情况,可以考虑螺栓连接,但是需要保证工装的刚度。

图3 零件各接口分布

图4 工装的搭建及设计

3.2 振动试验工装的验收

振动试验工装完成后,需要对不带零件的工装进行扫频,将控制信号的加速度设置为1G,进行正选扫频,扫频的频率范围是10Hz-1000Hz,扫频的速率为1倍频程/分钟,确保工装本身在该频率段内没有1阶,2阶,3阶,4阶共振,如果发生共振,需要对工装整改,直到合格为止。

3.3 控制信号和反馈信号的选择

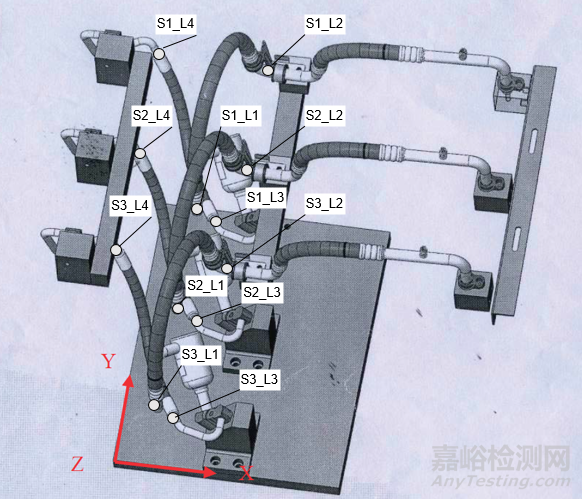

在整车中,发动机通过皮带传动驱动压缩机运转,压缩机在图3位置1处与空调的进排气管相连,压缩机的振动和制冷剂的压力脉冲和波动将能量在此处传递给空调管,所以在台架试验中该位置是能量的输入端,作为台架试验控制信号的输入端,在台架试验中为了缩短试验时间,同时进行三个样件的试验,设计的振动工装如图4所示。

分别在三个样件的同一位置即图3的位置1处布置加速度传感器作为控制信号,分别为C1,C2,C3,将C1,C2,C3的加速度进行加权平均,作为整个试验台架的加速度控制信号,在三个样件上布置的12个加速度传感器作为监测信号,如图4所示,监控信号的分布如下:

S1_L1 = 样件1的1号加速度传感器;S1_L2 = 样件1的2号加速度传感器;S1_L3 = 样件1的3号加速度传感器;S1_L4 = 样件1的4号加速度传感器;S2_L1 = 样件2的1号加速度传感器S2_L2 = 样件2的2号加速度传感器;S2_L3 = 样件2的3号加速度传感器;S2_L4 = 样件2的4号加速度传感器;S3_L1 = 样件3的1号加速度传感器;S3_L2 = 样件3的2号加速度传感器;S3_L3 = 样件3的3号加速度传感器;S3_L4 = 样件3的4号加速度传感器。

4、扫频试验

4.1 扫频参数设置

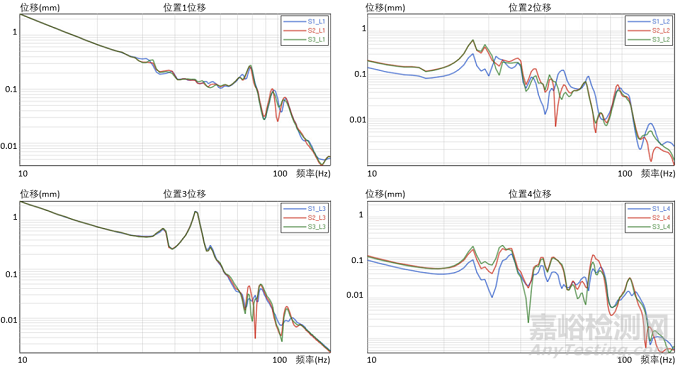

将控制信号的加速度设置为1G,进行正选扫频,扫频的频率范围是10 Hz-1000 Hz,扫频的速率为1倍频程/分钟,3个样件的12个监控点扫频结果如图5所示。

图5 四个位置的扫频结果

4.2 扫频位移结果分析

从图5中我们可以得到所有样件和所有监控点在不同频率下的位移曲线,在每幅图中我们可以发现有很多明显的突变点,这些突变点就是我们研究问题的关键所在。同一个样件不同的位置在不同的频率下的位移突变是不同的,不同的样件相同的位置在不同的频率下的位移突变也是不同的,不同的样件不同的位置在不同的频率下的位移突变也是不同的,那如何来分析扫频结果呢?那下面以不同的样件的同一个位置3处的位移频率曲线为例来分析,如图6所示。

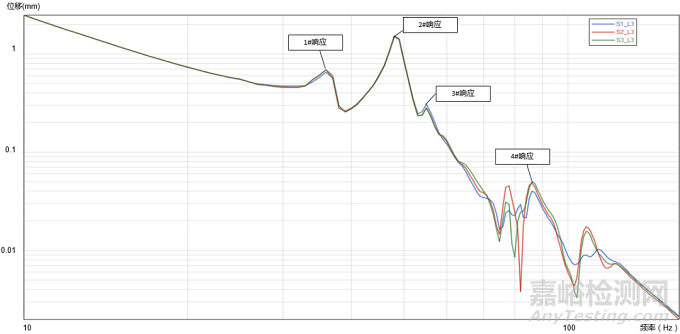

图6 不同样件位置3处的扫频曲线

从图6中可以发现不同的样件在不同的频率段有很多位移阶跃,如图6中的1#响应,2#响应,3#响应,4#响应,其中1#响应,2#响应,3#响应较大,是分析的重点,通过振动软件可以分别获取三个样件在位置3的位移频率曲线及每个样件在每个响应点的频率和位移如表1所示。

表1三个样件在位置3处的响应频率及位移

样件位置

响应点

频率(Hz)

位移(mm)

S1_L3

1

36.02

0.6517

2

48.57

1.528

3

54.95

0.306

S2_L3

1

35.51

0.6882

2

49.54

1.503

3

55.23

0.2803

S3_L3

1

35.75

0.6918

2

47.56

1.499

3

55.73

0.2817

根据试验设计的最佳实践,响应的位移超过1 mm的优先考虑为高风险点,如果有多个响应点的位移都大于1 mm,需要计算该点的位移与最高点位移的比值,如果大于80 %,判断为高风险点,如果小于80 %,判断为低风险点。以上都是零件Z方向的扫频结果,从图7,图8,图9中的可以发现三个样件位置3处在不同频率下的响应位移大小:1#响应的位移分别为0.6517 mm,0.6882 mm,0.6918 mm,平均值为0.677 mm;2#响应的位移分别为1.528 mm,1.503 mm,1.499 mm,平均值为1.510 mm;3#响应的位移分别为0.306 mm,0.2803 mm,0.2817 mm,平均值为0.289 mm。2#响应的位移大于1 mm,高风险点,频率的平均值为48.55 Hz;1#响应位移次之,平均值为0.677 mm ,可视为低风险点;3#响应位移最小,移平均值为0.289 mm,也可视为低风险点。用同样的方法分析位置1,位置2和位置4的频响,最大位移都小于1 mm,都是低风险点。

同样的道理,可得出X/Y方向对应的固有频率点和固有频率对应的最大位移,如表2所示。

表2 各个方向的固有频率点及对应的最大位移

位置

固有频率点(Hz)

最大位移(mm)

X-L1

30.65

1.298

Y-L1

80.38

1.341

Z-L3

48.55

1.510

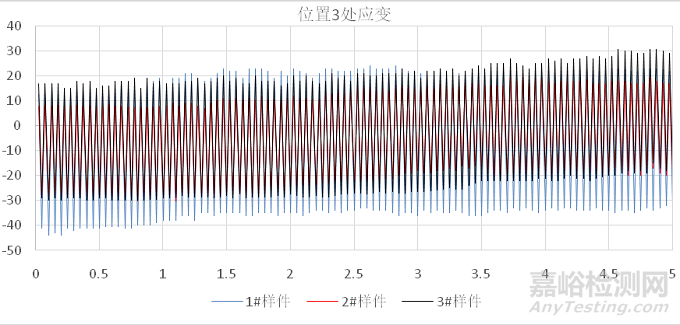

4.3 扫频应变结果分析

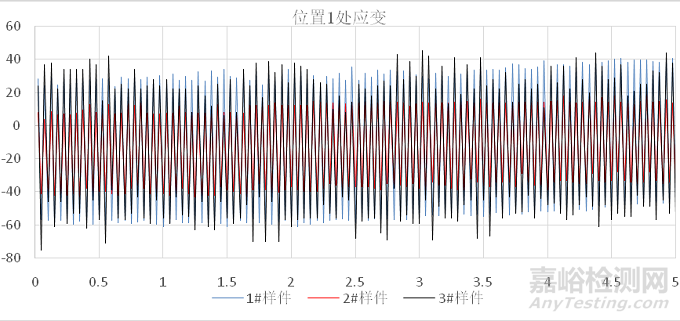

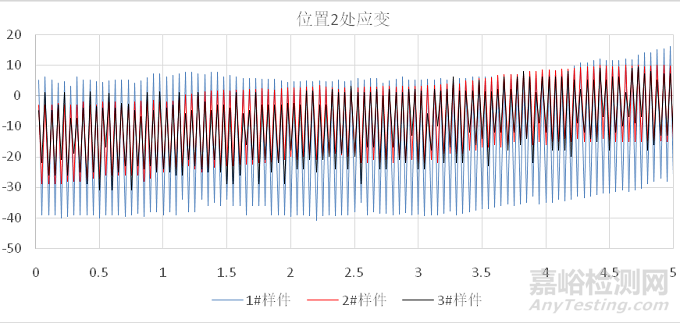

三个样件不同的位置的应变曲线如图7,图8,图9所示。

图7 三个样件在位置1处的应变

图8 三个样件在位置2处的应变

图9 三个样件在位置3处的应变

根据图7,图8,图9不同的样件在不同的位置的应变曲线,提取正方向的应变最大值,负方向的应变最小值,并计算出最大值与最小值的差值如表3所示。

表3 各个样件不同位置的应变量

Max(με)

Min(με)

Peak to Peak (με)

1-1

40.90

-61.21

102.10

1-2

16.08

-40.90

56.98

1-3

23.97

-43.72

67.69

2-1

18.90

-42.59

61.49

2-2

9.87

-29.5

38.92

2-3

19.46

-30.18

49.64

3-1

45.98

-75.31

121.28

3-2

9.31

-30.74

40.05

3-3

30.72

-31.96

62.67

从表3中可以看出三个样件在位置1处的应变最大,依次为102.10,61.49,121.28;三个样件在位置3处的应变都是次之,依次为67.89,49.64,62.67,三个样件在位置2的应变都最小, 依次为56.98,38.92,40.05,说明在三个样件在位置上的应变变化趋势是一致的:位置1处最大,位置3处次之,位置2处最小;从样件的横向对比来看,每个位置上样件1和样件3的应变很一致,都比样件2的每个位置的应变大,这是由于1号样件和3号样件对称地分布在2号样件的两侧,工装不是绝对的刚性,在振动过程中有“边缘效应”。这就说明1号样件和3号样件的位置1处的应变最大,风险最高,需要在耐久振动试验过程中高度关注,位置1处附近就是空调管最容易断裂的地方。

5、设计定频振动试验

5.1 确定各个方向的试验参数

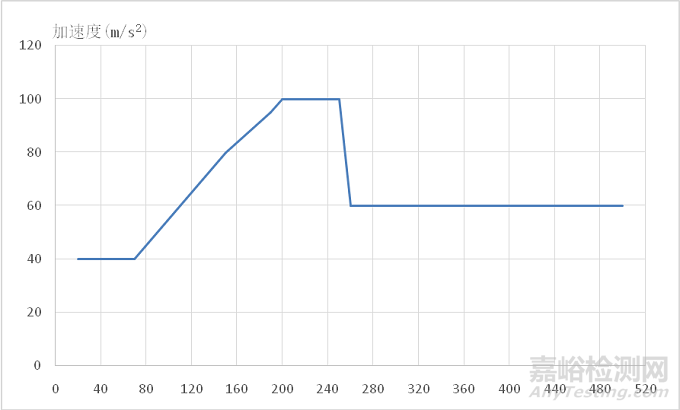

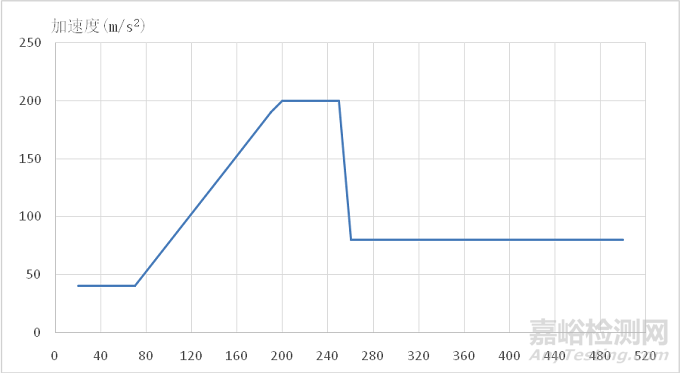

图10和图11是根据主机厂的四缸汽油发动机车型对应的空调管在实际路谱中采集的大量频率加速度数据,并进行处理所得四缸汽油发动机各频率段对应的加速度曲线。

图10(左)4X和Y方向四缸汽油发动机各频率段对应的加速度曲线

图11(右)Z方向四缸汽油发动机各频率段对应的加速度曲线

根据表2得知X方向的L1位置的高风险点对应的固有频率为30.65 Hz,查表4得知30.65 Hz对应的加速度为40 m/S2,即40 m/S2作为X方向定频振动的加速度。

根据表2得知Y方向的L1位置的高风险点对应的固有频率为80.38 Hz,查表4得知80.38 Hz对应的加速度为46 m/S2,即46 m/S2作为Y方向定频振动的加速度。

根据表2得知Z方向的L3位置的高风险点对应的固有频率为48.55 Hz,查表5得知48.55 Hz对应的加速度为40 m/S2,即40 m/S2作为Z方向定频振动的加速度。

5.2 确定X/Y/Z三向的振动顺序和振动次数

根据表2可以看出,在共振频率上风险点的位移Z>Y>X,故三向的振动顺序由Z→Y→X依次进行,根据PUMA团队在客户使用习惯上的实车测量数据,根据零件可靠度R97C50的要求,推算出空调管试验样件的个数:3个,定频振动次数为:10 000 000次,由于实车上空调管的振动是三轴振动,而振动台架是单轴振动,故台架实验中Z,Y,X三个方向都要完成10 000 000次的振动。定频振动的加速度和次数如下:在做Z方向的定频振动时,频率为48.55 Hz,加速度为40 m/s,次数为10 000 000次;在做Y方向的定频振动时,频率为:80.38 Hz,加速度为46 m/s,次数为10 000 000次;在做X方向的定频振动时,频率为:30.65 Hz,加速度为40 m/s,次数为10 000 000次。

6、试验方法应用验证

某项目在整车道路耐久路试中发生了空调不制冷的问题:只有风吹出来,但是温度与外界环境保持一致,从总线上读取空调系统高压压力为0.15 MPa,说明系统压力爆降,制冷剂几乎全部泄露到外界大气中,然后进行泄漏点的排查:从压缩机到冷凝器,从冷凝器到膨胀阀,从膨胀阀到压缩机整个管路和接头逐步排查,最终发现压缩机连接处的空调管有裂纹,如图10所示,但在空调管子系统的台架振动试验中,空调管并没有出现路试中类似的失效,当时子系统的试验策略是采用随机振动,1倍的振动耐久耗时48*3=144 h,如果需要满足R97C50的需求,需要6个样件 ,2倍的振动周期,即288 h,一个台架只能完成3个样件,完成了6个样件的振动试验,总共花费了576 h,试验完成后,空调管外观完好,并且能满足空调管气密性的要求:说明随机振动的台架试验与整车耐久试验结果不匹配。为了快速复现路试中的失效,故采取了上述快速验证空调管疲劳失效的方法。

图12 路试时空调管的失效模式

根据5.2确定X/Y/Z三向的振动顺序和振动次数开展试验,振动顺序:Z→Y→X,Z,Y,X振动的次数是每个方向1 000 000次,首先开始Z方向的定频振动,振动4 855 249次后,发生了失效,如图11所示,台架试验零件的失效位置和失效模式与整车路试中零件的失效位置和失效模式相似;台架试验时零件的失效次数百分比=4855249/10000000*100%=48.5%,整车耐久试验时零件的失效里程百分比为53.7%,由此可见:台架和路试在整个寿命中失效的时间百分比相近。对于此项目的此研究零件,从试验开始到复现失效的时间为4855249 cycle*1/48.55 s/cycle=27.78 h,仅用一天多一点的时间就复现了路试的失效。如果进行零部件开发试验认证,X/Y/Z三个方向的固有频率平均在50Hz的情况下,每个方向试验需要的时间为10 000 000 cycles*1/50 s/cycle=55 h,三个方向总共需要165 h,大概需要1周左右,大大缩短了认证周期。

图13 台架试验时空调管的失效模式

更改了零件的材料,重新设计了管路走向和安装块前端的直管段长度和改进了制造工艺并进行了回火处理,然后用此方法完成台架认证,台架认证后的零件安装到整车上路试,整改后的零件通过了整车的100 %耐久认证,更改有效。

7、结论

1)通过对比台架试验和整车路试的失效零件可以发现:零件的失效位置相同,零件的失效模式相同;台架试验失效的次数百分比为48.5 %,路试中零件失效的里程百分比为53.7 %,两者在整个寿命中失效的时间百分比相近。

2)台架复现失效时间:1天左右(此研究零件),其他车型的空调管需要根据实际的设计和固有频率而定,零部件开发认证周期:1周左右,大大缩短了认证周期。

3)此方法不仅可以快速复现路试的失效,也可以作为零件开发认证试验的方法,此方法认证通过的零件也通过了整车路试,证明此方法有效。

参考文献

[1] 何柏林, 王斌.疲劳失效预测的研究现状和发展趋势 [J].机械设计与制造, 2012(4):279-281.

[2] 王霄锋.汽车可靠性工程基础 [M].北京:清华大学出版社,2007:22-24.

[3]TL 82316:R134a/R1234yf Refrigerant Lines Functional Requirements[S].

[4]PF-9411: PLUMBING ASSEMBLIES – AIR CONDITIONING – R-134A AND HFO-1234YF[S].

[5]GMW14319: Air Conditioning (A/C) Hose and Coupling Assemblies R134a and R1234yf[S].

作者:褚伟萍,贾传林,谢罕杰

作者单位:泛亚汽车技术中心有限公司

来源:环境技术