您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-11-14 22:40

在某装载机驱动桥大螺旋齿轮开发过程中的装机试验时发现,齿轮在工作200~1300h时出现断齿失效的情况。

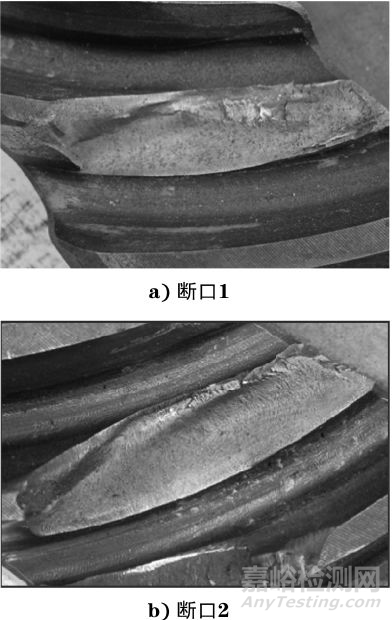

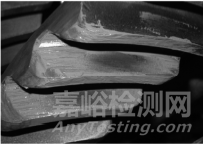

该大螺旋齿轮的内圆直径为210mm,外圆直径为380mm。失效大螺旋齿轮的宏观形貌如图1所示,齿轮材料为20CrMnTi钢。齿轮的技术要求参照JB/T 6041-2013«轮式工程机械驱动桥 主减速器齿轮副 技术条件»:零件经淬火后表面硬度为58~64HRC,心部硬度为33~45HRC。齿轮热处理按JB/T 5944-1991«工程机械 热处理件通用技术条件»规定进行。

图1 失效大螺旋齿轮的宏观形貌

为查明该大螺旋齿轮断齿失效原因,笔者对其进行了检验和分析,并给出了改进措施。

理化检验

1、宏观检验

对失效的大螺旋齿轮轮齿断口形貌进行统计,如图2所示,可以看到失效轮齿都是从齿根处产生折断,且在齿轮大端均有残留的一段未折断,断口均为凹型。

图2 失效大螺旋齿轮断口宏观形貌

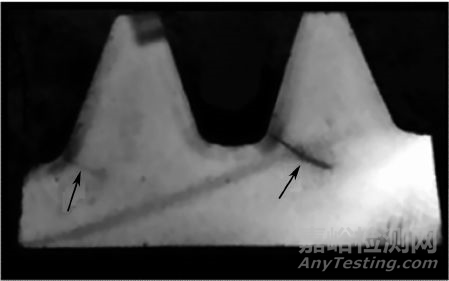

对失效大螺旋齿轮进行磁粉探伤,结果如图3所示,可以看到在有些未崩断的轮齿凸面根部存在平行于齿根的裂纹,并且裂纹的形态与图2中折断轮齿断面中的断裂线相同,均是在小端处略高,而在大端处偏低,这也再次表明裂纹起源于齿根处。

图3 失效大螺旋齿轮未折断轮齿齿根处裂纹形貌

为了获得更加确切的裂纹起裂位置,在垂直于裂纹长度的方向将失效大螺旋齿轮剖开,经研磨、抛光后观察可以看到,裂纹起源于齿根圆角与齿面的过渡位置处,如图4所示。

图4 起源于齿根圆角与齿面过渡位置的裂纹形貌

从理化检验的结果可以看到,齿轮心部硬度偏低,低的心部硬度会降低轮齿的疲劳弯曲强度。

2、断口分析

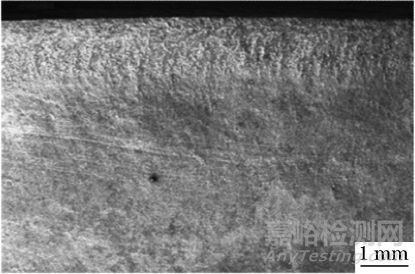

从断齿上切取试样,利用扫描电镜进行断口微观形貌观察,结果如图5所示。

图5 失效大螺旋齿轮断口SEM形貌

由图5可知:大螺旋齿轮的失效模式为弯曲疲劳断裂,疲劳裂纹在齿根处是沿齿宽方向扩展的,在轮齿内部则是沿齿厚方向扩展的。

3

化学成分分析

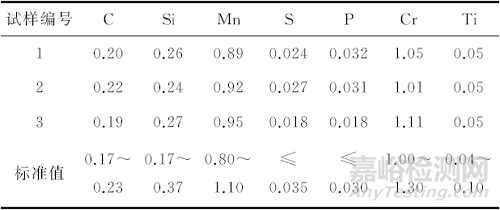

随机选取3个失效大螺旋齿轮对其取样进行化学成分分析,结果如表1所示,各个失效齿轮的化学成分均符合GB/T 3077-1999«合金结构钢»对20CrMnTi钢成分的技术要求。

表1 失效大螺旋齿轮的化学成分(质量分数)

4、硬度及金相检验

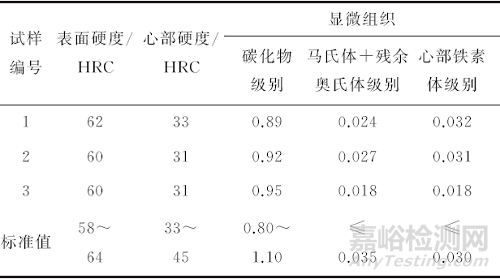

对上述随机选取的3个失效大螺旋齿轮的表面硬度和心部硬度进行测试,结果如表2所示。

表2 失效大螺旋齿轮硬度及金相检验结果

可以看到失效大螺旋齿轮的表面硬度,显微组织中的碳化物级别、马氏体+残余奥氏体级别以及心部铁素体级别均符合技术要求,但心部硬度偏低或刚刚满足标准要求的下限,因此需要采用控制淬透性的材料或改变热处理工艺以提高齿轮的心部硬度。

综合分析

根据齿轮的工作特点进行受力分析可知:在齿轮其他参数不变的情况下,齿根圆角曲率半径是影响齿根弯曲应力的主要因素,即轮齿的弯曲疲劳强度主要决定于齿根圆角曲率半径。

根据裂纹的起始位置可知导致该大螺旋齿轮轮齿疲劳寿命较低的主要原因为齿根圆角曲率半径太小。过小的齿根圆角曲率半径增大了大螺旋齿轮在工作过程中齿根处的应力集中,导致其弯曲疲劳寿命明显降低。齿轮心部的显微组织和硬度也会明显地影响齿轮的疲劳性能。随着心部硬度的增加,其对齿轮硬化层的支撑作用也会增加,从而提高齿轮的疲劳强度。

对大螺旋齿轮工作过程中的啮合斑点尺寸进行测定,结果如图6所示。

图6 失效大螺旋齿轮工作时的啮合斑点

根据GB/T 13924-2008«渐开线圆柱齿轮精度 检验细则»和GB/Z 18620.4-2008«圆柱齿轮检验实施规范 第4部分:表面结构和轮齿接触斑点的检验»的规定可知:图6中大螺旋齿轮实际的啮合斑点尺寸在齿宽方向明显小于标准技术要求。

由上述分析可以得出大螺旋齿轮的断裂过程如下:大螺旋齿轮在工作过程中的弯曲应力作用下,由于齿轮的齿根圆角曲率半径和啮合斑点尺寸较小,造成了齿根处的应力集中,并且由于轮齿心部硬度偏低,对表面硬化层的支撑作用弱,最终导致裂纹在轮齿凸面中部偏小端齿根附近萌生。随着弯曲应力的持续作用,萌生后的裂纹以裂纹源为中心向轮齿的两端及轮齿心部扩展。裂纹在向小端扩展时,会向齿顶方向翘起,导致其扩展过程的阻力逐渐减小,使得裂纹迅速扩展到小端端部。裂纹在向大端扩展时,扩展阻力相对较大,扩展速度小于小端的,这就导致向小端扩展的裂纹已经扩展至端部时,而向大端扩展的裂纹还未扩展至端部,这也就使得齿轮折断时剩余了大端瞬断区内来不及扩展的一段。

改进措施

(1)更换齿顶圆角更大的齿轮加工刀具,以增大齿根圆角曲率半径,降低齿根处的应力集中程度。

(2)对齿轮进行检验,保证大螺旋齿轮以及与其配合的锥齿轮加工合格,并且啮合斑点尺寸符合相关标准技术要求。

(3)建议采用淬透性良好的20CrMnTiH钢制造大螺旋齿轮,以获得稳定且合格的心部硬度,进而提高齿轮心部对表层的支撑作用。

(4)在齿轮生产过程中增加强力喷丸工艺以提高齿轮的弯曲疲劳强度。

应用效果

将大螺旋齿轮的齿根圆角曲率半径增大到3.5mm,并将齿轮材料由原来的20CrMnTi钢换为淬透性良好的20CrMnTiH钢,适当调整齿轮轮齿齿形并增加强力喷丸工艺。改进后,经过装机试验跟踪,大螺旋齿轮的使用寿命已超过规定的寿命(2000h),未再发生早期断齿失效情况。

作者:侯国清,工程师,广西柳工机械股份有限公司

来源:AnyTesting