设备

采集数据的关键是在线取样设备和粘度测量设备,这里选用Rheomat 180粘度仪来连续获得多个粘度值。为了确保在线酸奶取样数据的准确性和有效性,特制作了恒压取样器,其作用就是保证在线取样时,酸奶不会受到外力作用,造成取样的酸奶在取样过程中受到剪切作用,而产生粘度损失,进而影响数据采集的真实性和有效性。

您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-08-23 14:32

通过工艺设计优化、生产过程参数调整等措施,最大限度降低初态粘度和平稳粘度间的差异已经成为酸奶加工工艺关键课题之一。本文通过对酸奶这种非牛顿流体的粘度研究,分析采集到的数据,获得其流体特性介质参数,根据该流体特性介质参数优化酸奶生产工艺,进而提出降低初态粘度和平稳粘度间差异的改进方案。

搅拌型酸奶作为一种发酵乳制品,在完成破乳停止发酵后,变成一种具有一定粘稠度的液体,其粘度值随着温度、时间和剪切率的改变而改变,这种物质在流变学中被定义为非牛顿流体。

流变学中指出不满足牛顿黏性实验定律的流体,被定义为非牛顿流体,其剪应力与剪切应变率之间不是线性关系。非牛顿流体广泛存在于生活、生产和大自然中,食品工业中的酸奶就是一种典型的非牛顿流体。非牛顿流体的粘度,在特定温度下,除了依赖于剪切速率外,它还依时间而变化。此时,粘度不仅是剪切值大小的函数,而且也是剪切作用时间长短的函数,因此酸奶粘度在特定温度下是剪切率和时间两个变量的函数,即:

非牛顿流体的初态粘度μ、稳态粘度η、粘度损失率λ,以及剪切率γ 存在以下关系:

其中,Q为流量;D为管道直径。

通过在线粘度数据采集,利用不同剪切率下的初态粘度曲线、粘度损失率曲线和稳态粘度曲线,来确定上述非牛顿流体的介质参数,并在设计改进方案时利用这些介质参数进行模拟建模,进而确定适合该流体酸奶的最佳生产工艺参数,为降低初态粘度和平稳粘度间的差异提供客观数据依据。

设备与方法

设备

采集数据的关键是在线取样设备和粘度测量设备,这里选用Rheomat 180粘度仪来连续获得多个粘度值。为了确保在线酸奶取样数据的准确性和有效性,特制作了恒压取样器,其作用就是保证在线取样时,酸奶不会受到外力作用,造成取样的酸奶在取样过程中受到剪切作用,而产生粘度损失,进而影响数据采集的真实性和有效性。

数据采集前将清洗消毒过的恒压取样器安装在产品管路中,如图1所示,然后连接上无菌空气,确保在采用过程中,产品管道的压力与取样器内的压力基本一致。当酸奶在产品管道内,输送过程中,进行恒压取样酸奶,用于粘度值的连续数据采集样本。

图1 初态黏度曲线

方法

非牛顿流体的粘度值随着温度、时间和剪切率的改变而改变。在不同温度下测得的酸奶粘度损失包含了温度本身对其粘度变化的影响,因此为了得到酸奶粘度对时间和剪切率这两个变量的函数,在整个数据采集过程中,需要统一在一个特定温度下,在同一温度下的两个酸奶粘度值进行比较得出的粘度损失,才能用于非牛顿流体中的不同曲线方程。

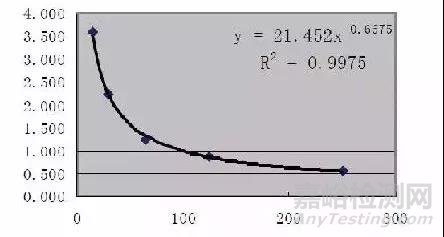

本次酸奶研究进行数据采集的样本是来源于一款原味酸奶。在这款原味酸奶的生产过程中进行在线取得样品后,使用Rheomat 180连续获得多个粘度值。在20 ℃的条件下对样品测五次粘度,剪切率分别为15s-1、30s-1、64s-1、125s-1、250s-1,时间为1min,取样点根据实际情况而定,此次取样点为18个。以这些数据为数据源建立相应的曲线,可以得到相应的曲线方程。根据不同的曲线方程,我们可以得到原味酸奶产品的介质参数。见表1:

表1 酸奶产品介质参数

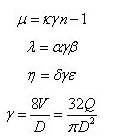

根据不同剪切率下的初态粘度曲线(X轴:剪切率;Y轴:初态粘度),我们可以得到两个介质参数值:

同样,根据不同剪切率下的粘度损失率曲线和稳态粘度曲线,我们可以得到其余4个介质参数值:

因此,此次取样的原味酸奶存在以下流体特性:

初态粘度:μ=21.452γ -0.6675

粘度损失率:λ=0.0116γ -0.2148

稳态粘度:η=25.854γ -0.8517

结果与分析

根据上述产品特性,我们可以模拟该原味酸奶在不同管径管道和不同长短时间下的粘度损失情况。如表2所示,该原味酸奶的粘度特性对时间较为敏感,时间越长损失越大,对于该产品在现有工艺改进上或是新厂建设方面,就需要考虑其时间因素,输送时间的缩短,可以大大减少其生产过程中的粘度损失。

表2 酸奶黏度特征表

根据非牛顿流体的介质特性参数,在进行改进工艺的设计时可以模拟该产品在管道中的粘度损失,从而选择适合产品本身介质特性参数的改进方案。同样,在新工厂建设初期,针对产品特性参数,通过模拟粘度损失率、管径以及产品在管道中的输送时间,进而选择出合适的工艺参数,可以减少产品在生产过程中的粘度损失。例如原味酸奶在测得初态粘度的基础上,根据初态粘度曲线,确定管道中原味酸奶产品的剪切率,通过不同管径和产品输送速率和时间的对比,确定较优的生产工艺设计参数。

在数据采集和分析过程中,发现不同产品的介质特性参数存在较大的差异,这也要求工程设计人员,在改进生产工艺和新厂建设时,需要将相同特性参数的产品安排在一个车间区域内进行生产,而将特性介质参数差异较大的这些产品分到不同的生产加工区域里。

来源:AnyTesting