您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-21 15:07

压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸区别于其它铸造方法的主要特点是高压和高速。

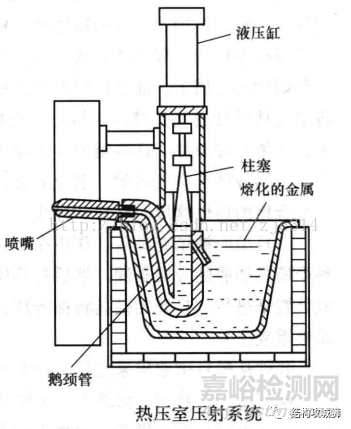

压铸又分为热室压铸和冷室压铸。

热室压铸,有时也被称作鹅颈压铸,它的金属池内是熔融状态的液态、半液态金属,这些金属在压力作用下填充模具。

优点是,循环速度快(大约每分钟可以完成15个循环),容易实现自动化运作,同时将金属熔化的过程也很方便。

缺点是,无法压铸熔点较高的金属,同样也不能压铸铝,因为铝会将熔化池内的铁带出。因而,通常来说热室压铸机用于锌、锡以及铅的合金。而且,热室压铸很难用于压铸大型铸件,通常这种工艺都是压铸小型铸件。

图:热室压铸动画

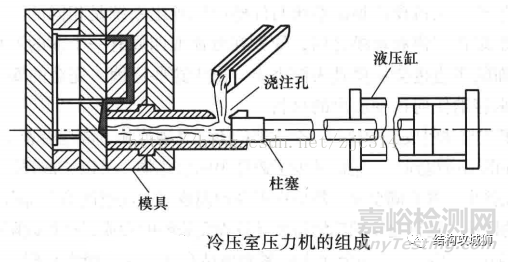

冷室压铸,首先需要在一个独立的坩埚中先把金属熔化掉,然后一定数量的熔融金属被转移到一个未被加热的注射室或注射嘴中,通过液压或者机械压力,这些金属被注入模具之中。

优点是,当压铸无法用于热室压铸工艺的金属时可以采用冷室压铸,包括铝、镁、铜以及含铝量较高的锌合金。

缺点是,由于需要把熔融金属转移进冷室,这种工艺最大的缺点是循环时间很长。

图:冷室压铸动画

注塑成型是指,将受热融化的树脂材料由高压射入模具型腔,经冷却固化后,得到成型品的方法。

图:注塑动画

压铸成型和注塑成型都是先把待成型原料融化,然后通过压力射入到模具中,经过冷却成型后即可取出成型件。此过程两者是相似的:

1)这两种工艺都需要模具来生产零件;

2)这两种工艺的模具构成、制造、成本相似;

3)这两种工艺都将材料注入模具以制造零件。

4)这两种工艺的设备和模具的投入成本高,只适用于大批量生产。

区别在于:

1、成型原料方面

1)压铸成型后的压铸件由有色金属制成(特别是锌、铜、铝、镁、铅、锡和锡基合金,根据铸造金属的类型,使用热室或冷室机器);而注塑成型后的注塑件是由塑胶材料制成。

2)常用的压铸件材料只有几种(锌、铝、镁等合金),而注塑件具有更广泛的材料选择范围。

3)注塑件可选择透明的塑胶材料实现透明或半透效果,而压铸件材料无法实现透明或半透效果。

4)压铸材料是环保的,可以很容易地实现回收利用,回收价值更高。

2、成型零件方面

1)压铸材料的密度通常比塑胶材料大,因此压铸件重量大,在轻量化设计上,塑胶注塑成型更有优势。

2)压铸材料的单价通过比普通的塑胶材料贵,所以压铸件单价通常高些。

3)压铸件采用的是金属材料,可以自然屏蔽 EMI/RF 波,塑胶件不会阻挡 EMI/RF 波,在具体应用上各有优点。

4)压铸件采用的是金属材料,比如铝合金,具有很好的热传递特性,同时是电的天然导体,在一些有需求散热的产品上,具有一定优势。

5)压铸件采用的是金属材料,可以通过攻牙实现机牙螺纹连接,注塑件需要预埋螺母实现机牙螺纹连接,压铸件的连接强度优于注塑件。

6)注塑件可以实现自攻螺纹连接,而压铸件是通过后处理攻牙,成本高。

7)同样结构下,压铸件的强度、刚度通常优于普通注塑件。

8)注塑件注塑出来后可以直接使用,免去后处理工艺;而压铸件一般需要经过铸造,机加工,表面处理等工序才能使用。

9)由于收缩率小,压铸产品往往比注塑成型的产品具有更高的精度和公差。

3、表面处理方面

1)压铸件只生产一种颜色(本色),其他颜色通常需要通过后处理(油漆或涂层)进行着色;而注塑件可以在注塑的过程中通过色粉、色母、抽粒等方式进行着色,同时也可以通过后处理(油漆或涂层)进行着色。

2)压铸件和注塑件的表面处理工艺不尽相同,压铸件常用的表面处理包括抛光、拉丝、喷砂、阳极氧化、粉末涂层、电泳、电镀、PVD、浸渍等;注塑件常用的表面处理包括:涂饰(喷漆)、印刷(丝印、移印、及各类转印)、镀膜(电镀、PVD)、IMD\IML等。

3)注塑件还可以通过模具蚀纹实现各类精细的表面纹路效果,压铸件通常难以实现。

4、结构设计方面

1)由于塑胶具有一定的弹性变形特性,注塑件可以设计卡扣结构,压铸件不能设计卡扣结构。

2)由于塑胶的收缩率比金属大,注塑件通常需要考虑壁厚均匀,防止出现变形以及表面缺陷等问题,而压铸件对壁厚的均匀性要求不是太严格,但是针对某些特别零件,如车身结构件,还是要考虑缩水以及缩孔问题。

3)压铸材料粘模性大,为了便于出模,压铸件的拔模角度要比注塑件设计的更大。

4)为了便于加工以及优化铸造填充性能,压铸件的圆角一般设计得较大,同时为了减小应力集中,某些结构也会添加圆角过渡,比如螺丝柱、加强筋根部,而注塑件为了避免局部过厚而导致缩水,一般在这些结构处很少导圆角。

5)压铸件的某些结构尺寸,如果要求较高的精度,一般会设计好余量,然后通过后续机加工保证尺寸精度;而注塑件一般很少这么做。

5、模具设计方面

1)为了简化模具结构,压铸件的某些结构在模具设计时不会做出来,比如,螺丝柱的深内孔,是通过后续机加工方式再加工出内孔;而注塑件通常会一次性做出来。

2)压铸模具很少设计三板模,而注塑模具有三板模、两板模结构。

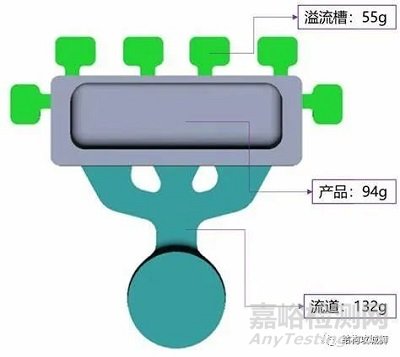

3)压铸模具不能像注塑模具一样纯靠顶针或分型面等结构排气,压铸模具一般靠在分型面处设计排渣排气包。

4)压铸模具需要较高的注射压力,所以应该比较厚,以防止热处理后变形和开裂。

5)压铸模具需要使用导流锥来分解高压的料流,因为它的浇口与注塑模具的浇口不同。

6)压铸模具的型腔在压铸过程中会达到非常高的温度(700度以上),所以不需要淬火。但是注塑模具需要淬火。

7)压铸模具一般在压铸过程中对型腔进行渗氮处理,防止合金粘模腔,而注塑模具不需要这么处理,放粘模也一般采用喷脱模剂。

8)与注塑模具相比,压铸模具的活动配合部分(如行位)配合间隙要大一些,因为压铸过程的高温会引起热膨胀,如果间隙过小会造成模具卡死。

9)上篇有粉丝留言,压铸模具可以设计行位,但通常不设计方顶针,司筒,斜顶,具体什么原因,没说明白,我猜测是,压铸材料通常溶液流动性好,压铸过程的高温会引起热膨胀,易卡死导致模具生产不稳定。

10)压铸模具的分型面配合要求更高一些,因为合金流动性比塑胶好很多,高温高压的料流从分型面飞出来将十分危险。

11)模具寿命长短不一样,注塑模具寿命一般是10万模次-100万模次不等。压铸模具寿命一般是5万模次-10万模次不等。

6、成型工艺方面

1)在塑料注塑成型中调节温度至关重要,料筒温度、喷嘴温度和模具不同,温度不足或过高都会导致产品出现缺陷;在压铸中,温度调节并不是那么重要。

2)工作温度不一样,注塑模具的工作温度是200度左右;压铸模具工作温度是锌合金300度、铝合金660度、铜合金900度。

3)压力也不一致,压铸模注射速度快,注射压力大,需要一段注射压力;塑胶模具通常分几段注射,同时需要保压。

以上为压铸成型和注塑成型的一些主要区别。

来源:结构攻城狮