您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-08 15:13

激光增材制造技术具有快速成形复杂形状零件的优势,近年来得到广泛关注。本文介绍了定向能量沉积和选区激光熔化2种激光增材制造技术,从常见缺陷、组织及织构、力学性能等方面综述了激光增材制造成形316L不锈钢的研究进展,分析了当前激光增材制造成形316L不锈钢存在的问题,并对其发展前景进行了展望。

1 激光增材制造工艺

激光增材制造包括定向能量沉积(DED)和选区激光熔化(SLM)2种技术,两者都采用高能激光束作为热源,局部熔化金属粉末并形成熔池,当激光束移走时,熔池迅速凝固;但DED技术和SLM技术的工作原理不同。

DED也被称为激光工程近净成形、激光金属沉积或激光快速成形等。DED技术是典型的同轴送粉激光增材制造技术,粉末筒内的金属粉末通过输送管道和特殊设计的喷嘴进入熔池,激光束在计算机的控制下按照预定轨迹运动熔化金属粉末,形成一个薄层,随后沉积头上移,继续沉积下一层,如此往复逐层加工,最终得到所需零件。除了直接成形金属零件外,DED技术还可以用于制备涂层及修复受损构件以及制备功能梯度材料等。SLM是典型的粉末床激光增材制造技术,金属粉末并非从喷嘴中喷出,而是预先均匀地铺在粉末床上,激光束根据预定路径选择性地熔化粉末床,一层成形结束后,粉末床下移一定距离并进行重新铺粉和选择性熔化,如此往复逐层加工,最终得到所需零件。为避免316L不锈钢零件的氧化,DED及SLM成形过程均需要在惰性气体保护下进行。

除工作原理不同之外,DED与SLM的工艺参数也存在很大差异。DED激光束光斑直径通常在600~1300μm,而SLM激光束光斑直径远小于DED,通常在15~80μm。目前,用于激光增材制造的316L不锈钢粉末通常采用气雾化方法制备,考虑到DED与SLM的激光束光斑大小,用于DED成形的316L不锈钢粉末粒径通常介于45~180μm,而用于SLM成形的316L不锈钢粉末粒径通常介于5~63μm。DED成形过程中的激光功率P高达200~720W,而激光扫描速度v较小,通常不足10mm·s-1,因此激光线能量密度(EL=P/v)极高,可达数十甚至数百焦耳每毫米;而激光线能量密度越高,激光穿透性越强,因此DED的层厚通常设置为254~500μm,扫描间距通常设置为350~500μm。与DED相比,SLM通常采用更低的激光功率(60~380W)以及更高的激光扫描速度(30~7000mm·s-1),因此激光线能量密度极低,介于0.01~0.5 J·mm-1 。为确保不会出现熔合不足缺陷,SLM扫描间距和层厚必须足够小,二者通常分别介于20~300μm,10~60μm。DED成形过程中的温度梯度及冷却速率分别可达102~103K·mm-1和103~104K·s-1,而由于SLM成形过程中激光线能量密度较低,其熔池内部温度梯度更大,可达103 ~105K·mm-1,冷却速率更快,可达104~107K·s-1。

2 常见缺陷

与传统冶金技术相比,激光增材制造技术具有明显的优势。但是,若工艺参数选择不当,可能会在成形过程中引入各种缺陷,如气孔、未熔透及裂纹等,这些缺陷的存在会显著降低316L不锈钢的力学性能。因此,如何减少或消除这些缺陷是激光增材制造的关键问题。

气孔及未熔透缺陷是激光增材制造成形316L不锈钢最常见的2种缺陷。其中,气孔通常呈球形,大多源于316L不锈钢粉末内的气体,粉末内的气孔在熔池快速凝固过程中无法完全排出而残留在零件内部形成气孔;惰性气体也可能卷入熔池形成气孔;另外,在激光增材制造过程中,零件表面温度最高,热量通过热传导方式向内部传递,形成宽而浅的熔池,但当激光功率极高、激光扫描速度极低,即激光线能量密度极高时,熔池形成方式会由热导模式向深熔模式转变,形成窄而深的熔池通道,该通道极不稳定,容易在熔池底部形成气孔。通常认为当熔池宽度与深度的比值低于某一临界值时,深熔模式即被激发。为了控制激光增材制造成形316L不锈钢的气孔率,应当严格控制316L不锈钢粉末的气体含量,并优化工艺参数,避免由深熔模式导致的气孔。与气孔形成机制相反,未熔透缺陷通常源于激光能量密度不足,导致熔入深度不够,从而在层间形成形状不规则、大尺寸的空洞,这种缺陷一般可通过降低层厚来解决。

球化也是激光增材制造成形316L不锈钢的常见缺陷之一。球化现象是指熔融金属液滴无法形成连续的熔融线,而在成形件上形成的水滴型表面;球化效应逐层累积会显著降低零件的精度。球化效应多是成形腔内的氧含量过高,金属液滴表面发生氧化阻止液滴之间融合所致,因此应严格控制成形过程中成形腔内的氧含量。

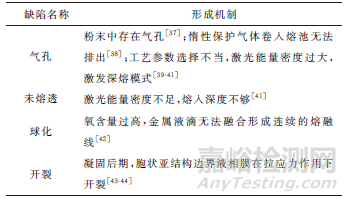

316L不锈钢属于适合增材制造成形的金属材料之一,但是有关激光增材制造成形316L不锈钢的开裂缺陷也有报道。热开裂(或凝固开裂)是开裂的重要机制之一,多发生在熔池快速凝固后期,此时固相比例已经很大,熔池被胞状亚结构所占据,胞状亚结构边界存在液相膜;这种结构的强度极低,在拉应力的作用下容易发生开裂,而此时液体很难流入以补充裂纹区域,最终形成沿晶热裂纹。激光增材制造成形316L不锈钢常见缺陷及其形成机制见表1。

表1 激光增材制造成形316L不锈钢常见缺陷及其形成机制

3 显微组织

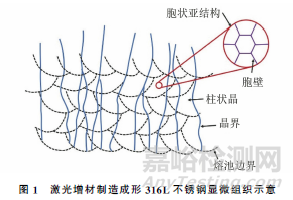

由于高温度梯度和高冷却速率,激光增材制造的熔池凝固过程具有快速淬火效应,制备得到的316L不锈钢呈现出传统铸造方法无法获得的极度非平衡组织,通常为典型的柱状晶组织,柱状晶粒内部存在大量细小的胞状亚结构,其组织示意见图1。

凝固过程(包括铸造、焊接、激光增材制造等)中固/液界面前沿液相中的温度梯度G和凝固前沿的生长速率V共同决定晶粒及内部亚结构的形貌及尺寸;G/V 越小,越容易形成等轴晶组织,反之,则越容易形成柱状晶组织。熔池内部各处的温度梯度和生长速率并不相同。通常熔池底部的温度梯度大,生长速率小,容易形成柱状晶;熔池顶部的温度梯度小,生长速率大,容易形成等轴晶。而激光增材制造采用逐层沉积的方式,为确保层间充分结合,上一层的部分材料会被重熔,因此熔池顶部的等轴晶组织通常不复存在,而熔池底部的柱状晶通过外延生长的方式逐层延伸。此外,与铸态316L不锈钢的树枝晶结构不同,激光增材制造熔池在凝固过程中冷却速率极快,限制了二次枝晶的形成及生长,因此,激光增材制造时316L不锈钢熔池固/液界面通常采用胞状生长方式向前推进。DED成形316L不锈钢在凝固过程中通常形成初生奥氏体组织,且在胞状亚结构的胞壁上有明显的铁素体稳定化元素铬、钼元素偏析,从而促进少量的铁素体形成。与DED相比,SLM冷却速率更快,元素偏析效应大大减弱,一般不足以形成稳定铁素体,因此SLM成形316L不锈钢通常呈单相奥氏体组织,没有铁素体形成。胞状亚结构的胞壁上除了有铬、钼等铁素体稳定化元素偏析外,相邻胞状亚结构之间微小的位向差会导致大量位错偏聚在胞壁,而胞状亚结构内部位错密度相对较低,形成典型的位错胞。

此外,激光增材制造成形316L不锈钢中也会形成一定的晶体学织构。在激光增材制造过程中,熔池内部各处热流方向不同,但整体而言,熔池内部热流方向与成形方向相反。激光增材制造成形316L不锈钢组织主要由面心立方结构的奥氏体组成,而<100>方向是立方晶体生长速率最快的方向,因此,激光增材制造成形316L不锈钢通常形成沿着成形方向的<100>纤维织构。调整激光扫描策略等工艺参数可以有效调控织构的形成。

4 力学性能

4.1 拉伸性能

激光增材制造成形316L不锈钢的屈服强度和抗拉强度通常分别为300~600MPa和400~800MPa,远高于传统方法制备316L不锈钢的屈服强度(200~300MPa)和抗拉强度(500~600 MPa)。激光增材制造成形316L不锈钢超高的屈服强度归因于其多尺度的组织结构,如细小晶粒(尺寸约0.2mm)、胞状亚结构(直径小于1μm)、高密度的小角度晶界(占比可达41%)、位错网络(尺寸约几百纳米)、析出相(尺寸10~150nm)和局域元素偏析(小于1nm范围)等。如此多尺度的异质组织也有助于316L不锈钢屈服后稳定持续的加工硬化。此外,如同传统工艺制备316L不锈钢,激光增材制造成形316L不锈钢在拉伸塑性变形过程中也会产生纳米孪晶协助变形而发生动态霍尔佩奇效应,有助于提高加工硬化效应,进而获得高的抗拉强度和超高的断后伸长率。激光增材制造成形316L不锈钢的断后伸长率与材料内部的孔隙率密切相关。

激光增材制造成形316L不锈钢通常呈柱状晶组织,且形成一定的晶体学织构,这使得不锈钢成形件的拉伸性能呈各向异性;通过调控扫描策略,可以有效减弱晶体学织构,使得屈服强度呈现各向同性。然而,柱状晶组织仍然会导致激光增材制造成形316L不锈钢在不同方向拉伸过程中呈现出不同程度的加工硬化水平,因此不同方向的抗拉强度和断后伸长率仍然存在很大不同。此外,传统工艺制备316L不锈钢在塑性变形过程中会激发马氏体相变,但是目前对于激光增材制造成形316L不锈钢的塑性变形研究中,并未发现有变形诱导马氏体相变发生。

4.2 疲劳性能

激光增材制造成形316L不锈钢的疲劳性能受到多种因素的影响,包括显微组织、内部缺陷、表面粗糙度以及加载方向等。激光增材制造成形316L不锈钢组织中的细小胞状亚结构对位错滑移和裂纹形核有明显的阻碍作用,大大提高了316L不锈钢的疲劳性能。而激光增材制造成形后,通常需要对316L不锈钢成形件进行后续热处理,在该过程中316L不锈钢的显微组织可能发生改变,从而影响到316L 不锈钢的疲劳性能。研究表明,激光增材制造成形316L不锈钢在470℃进行去应力退火后,其胞状亚结构未发生明显变化,因此低温去应力退火对其疲劳强度影响不大。但是当热处理温度足够高时,会对激光增材制造成形316L不锈钢的胞状亚结构产生影响,从而影响其疲劳性能。

内部缺陷及较大的表面粗糙度会显著降低激光增材制造成形316L不锈钢的疲劳性能。研究表明,内部缺陷(如孔洞、未熔的粉末)及粗糙的表面会导致316L不锈钢发生局部应力集中,而应力集中处会优先成为疲劳裂纹的形核位置,从而促进疲劳失效。此外,加载方向也会显著影响激光增材制造成形316L不锈钢的疲劳性能。当加载方向与成形方向垂直时,激光增材制造成形316L不锈钢的疲劳强度最高;二者平行时,疲劳强度较低;当二者成45°角时,疲劳强度最低。然而,目前对激光增材制造成形316L不锈钢疲劳裂纹扩展机制的研究刚刚起步,很多机制并不清楚甚至互相矛盾。

5 结束语

316L不锈钢兼具优异的综合力学性能及耐腐蚀性能,是应用最广泛的不锈钢材料之一。传统铸造方法制备的316L不锈钢晶粒粗大,强度低,通过热机械加工可以显著细化晶粒并引入高密度位错,使316L不锈钢强度得到提高,但热机械加工过程复杂,通常用于成形简单形状的零件。激光增材制造技术具备逐层沉积、快速凝固的特点,能够快速成形复杂形状零件,同时赋予零件独特的组织特征,如细小晶粒、内部胞状亚结构、高密度小角度晶界及高密度位错等,是传统冶金方法无法比拟的。激光增材制造成形316L不锈钢可以获得比传统冶金方法制备的316L不锈钢更加优异的强度和塑性。但是,激光增材制造技术尚处于初步研究和应用阶段,在今后的研究中,需要进一步探索激光增材制造成形316L不锈钢的显微组织及力学行为,并深入探讨工艺参数对组织和性能的影响,以期对激光增材制造成形过程进行精确控制,为该工艺在工业上的广泛应用提供更多的技术支撑。此外,如何控制晶体学织构以改善激光增材制造成形316L不锈钢性能的各向异性、揭示其疲劳裂纹扩展规律等也是未来重要的研究课题。

引用本文:

李超.激光增材制造成形316L不锈钢的研究进展[J].机械工程材料,2022,46(8):1-7.

来源:机械工程材料