您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-02-18 21:54

1、引言

弹载电子器件要承受很大的过载冲击,特别是炮弹发射平台的弹体在发射时,其主要受上万g 的后坐力冲击和几百g 的横向离心作用。

发射后的冲击主要表现为在碰到目标时的冲击,尤其是侵彻类弹药如钻地弹、打击坦克装甲的动能弹等,通常以每秒几千英尺的高速穿入地面、混凝土、岩石、金属或其他坚硬物质,其运动的平均加速度高达两万g,最大冲击加速度甚至达十万g 乃至数十万g。

在这种情况下,为保证弹载电子器件的正常工作,防止由于冲击过载导致的器件受损或连接失效,抗高过载特性成为弹载的电子分系统、电子部件设计时一项必不可少的基本要求,必须采用一定的措施对其进行抗冲击处理。

为提高电子部件的抗过载能力, 通常对电路、安装印刷电路板及部件外壳结构进行整体灌封, 即采用合适的灌封材料填充到电子部件中,将电子部件内部元器件之间及外结构等所有的空隙良好填充。

本文针对一种金属气密封装的混合集成电路在应用于某弹载高发射过载冲击环境时出现的功能失效现象,进行了机理分析、仿真验证,并且给出了改进措施。

2、集成电路失效现象及定位

采用金属气密封装的混合集成电路,安装应用于某弹载高发射过载冲击(冲击加速度峰值为8000g~10000g、冲击脉冲宽度为2.5 ms)环境,出现了功能失效。

失效检查如下:

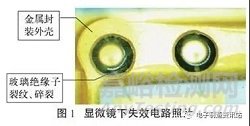

1)在显微镜下首先对电路进行外观检查,发现金属封装的引脚处玻璃绝缘子存在裂纹及碎裂现象;

2)进行粒子碰撞噪声检测(PIND),发现金属封装内部存在多余物;

3)对电路进行开盖,在显微镜下镜检,发现金属封装腔体内的多余物为玻璃绝缘子碎裂后的颗粒。

失效电路照片如图1 所示。玻璃绝缘子裂纹、碎裂导致气密性封装腔体内出现自由可移动粒子,即存在可动多余物,而该器件安装在导弹应用环境,处于高速变相运动、剧烈震动状态,这些自由粒子会不断碰撞,产生随机干扰,使电路出现了功能失效。失效现象非常直观,因此,失效明确定位于金属封装的玻璃绝缘子机械损伤。

另外,玻璃绝缘子裂纹、碎裂还同时导致集成电路密封性失效。

3、机理分析

玻璃绝缘子机械损伤属于机械应力失效,由于该电路应用于冲击加速度峰值为8000g~10000g、冲击脉冲宽度为2.5 ms 的机械过载环境,因此推断是机械冲击导致的失效。机理分析重点是对电路在部件中的安装、部件结构及部件抗机械冲击等方面进行分析。

3.1 产品封装及安装结构概述

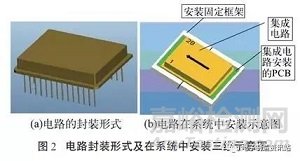

产品封装形式及在系统中的安装三维示意图如图2 所示(箭头方向为机械冲击过载应力方向)。由图2 可见,该集成电路为采用平行缝焊的28 线双列金属气密封装,产品安装在印刷线路板(PCB)上,印刷线路板再嵌入到外面的固定框架内。

部件结构设计时,考虑了8000g 以上的机械冲击过载,因此设计采用了一种环氧树脂胶,对安装框架、焊接PCB 及集成电路三者进行粘接加固,对部件内部空隙进行填充。

3.2 失效机理分析

图3 为失效产品在部件中环氧胶粘接及填充情况的照片。由图3 可知,加固的环氧胶充填存在以下两个问题:

1) 集成电路与PCB 之间未能完全充满胶,存在空洞和缝隙,未能达到良好的一体化结构状态;

2)安装框架与PCB 板之间也没有完全充满胶,存在空洞和缝隙,未能达到良好的一体化结构状态。

电路在8000g 以上的高过载机械应力作用下,以上两个部位空洞和缝隙的存在,导致应力在空洞和缝隙处都不能连续均匀地传递,造成应力集中,导致PCB 及集成电路的封装发生形变,而金属封装的引腿为Φ0.45 mm 的可伐材料,引脚与外壳的绝缘采用的是玻璃材料,玻璃的材料特性决定了该处是金属封装抗机械应力的最薄弱处,因此出现了玻璃绝缘子损伤现象。

4、仿真验证

为了验证第3节的分析,采用ANSYS 软件进行仿真验证。采用proe 建模,模型导入ANSYS 力学仿真模块中进行仿真,模型的X 方向为弹头方向,Y方向为垂直于金属封装盖板方向。在X 方向施加8000g 惯性载荷,对引脚以及底边施加约束。有限元模型如图4(a)所示。

通过提取集成电路封装形变来评价高过载对集成电路的影响,分析结果如下:

1)8000g 冲击导致的集成电路形变如图4(b)所示,可以看出,集成电路的金属封装外壳出现形变(颜色越深,形变越大);

2)8000g冲击导致的Y 方向形变如图4(c)所示,可以看出,集成电路封装出现翘曲变形,这将导致引脚处应力集中。

由仿真结果可见,机械冲击过载应力导致集成电路封装金属外壳形变,金属外壳形变使脆性的玻璃绝缘子出现机械性损伤后碎裂。

由于集成电路与PCB 及安装框架的粘接加固环氧胶未能充填良好,存在空洞及缝隙,未能达到结构的一体化状态,应力在填充环氧树脂的空洞和缝隙处都不能连续均匀地传递,造成应力集中,集中的应力导致了缝隙处引脚及玻璃绝缘子失效。

5、原因及纠正措施

产品安装后的部件采用环氧树脂胶进行粘接、填充及加固,环氧树脂胶比较黏稠,流动性差,在粘接及填充加固操作时,小缝隙处容易因胶流不进去而导致填充胶出现缝隙及空洞,造成集成电路安装后的部件未能达到良好的一体化效果。

针对以上原因,采取的纠正措施就是保证胶填充充分、均匀,保证无缝隙及空洞。

具体措施如下:

1)设置部件环氧胶加固填胶为关键工序,制定了详细的填胶操作控制规范;

2)胶料混合后,采用真空设备进行排泡处理,真空与常压交替进行, 在胶料不溢出的前提下,真空度尽量高;

3)设计了专用的胶滴注工艺装置,解决集成电路与印刷电路板间以及与安装框架间微小缝隙胶填充均匀性、充分性问题;

4)设置关键检验点,对胶填充均匀性、充分性进行严格检验。

通过以上措施,完全避免了环氧树脂胶填充的缝隙、空洞问题,解决了该金属封装集成电路在高机械冲击过载应力下的失效现象。

6、结论

高机械冲击过载环境应用的电路装配焊接在PCB 上成为电子部件后,通过灌封使电子部件达到完全一体化结构是提高抗过载能力的必要工艺。灌封工艺过程控制非常关键,灌封工艺设计不合理或者操作不当都会导致灌封后部件出现缝隙、空洞等问题,不能达到良好的一体化结构效果,达不到抗机械冲击过载要求。

来源:半导体封装工程师之家