您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-08 22:05

与其他金属材料相比,钛及钛合金质地较软、摩擦因数大、热导率较低,在制备金相试样时,剧烈的切割和磨抛都会导致其产生形变孪晶和黏结层,出现局部过热现象,从而形成显微组织假象。因而在制备钛及钛合金金相试样过程中,去除划痕和塑性流变工作显得非常困难,导致磨制和抛光效率非常低。目前,对制备不同类型钛合金金相试样的磨制和浸蚀方法的系统化研究报道很少,相关试验人员,尤其是刚进入该领域的试验者,因缺乏系统、全面的金相试样制备规范,导致制备的试样不符合检验要求,在一定程度上影响了试验工作的开展。鉴于此,来自绵阳师范学院、攀钢集团研究院有限公司和攀钢集团江油长城特殊钢有限公司的黄德明、 唐静、杨雪嫚三位研究人员对比分析了不同类型钛及钛合金金相试样的磨制和浸蚀方法,为其金相试样的制备提供参考。

1试验材料及试验设备

试验选用的钛及钛合金为某公司生产的工业纯钛、α型钛合金、β型钛合金以及α+β型钛合金。金相试样切割采用精密切割机,试样磨抛采用半自动磨抛机,使用的金相抛磨材料为碳化硅水磨砂纸、磁性背胶抛光布以及MetaDi多晶金刚石悬浮液等。

2试样制备

对于质地较软的钛及钛合金,选取恰当的取样切割方式尤为重要。研究人员通过试验表明,采用带锯切割时,其切面粗糙且损伤层较深,后续磨制很难达到理想状态。应选择合适的切割刀片切取试样,以确保试样在切割过程中表面变形层较少,可以缩短后续磨抛时间。为了使金相试样切面平整且损伤层较浅,切割时砂轮片的转速和进给速度要小,并用冷却液进行冷却,以防止局部过热。研究人员采用超薄的金刚石切割片或者粒度为180目的砂轮切割片,切割转速为150~250r·min-1,进给速度为0.5mm·min-1,切取的试样表面无需用砂纸粗磨,可直接使用磨抛机磨制。

3磨抛方法研究

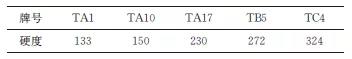

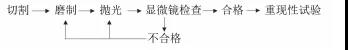

钛及钛合金的常规金相试样手工磨抛方法包括粗磨(一般2道次)、细磨(一般4道次)、粗抛、精抛等7~10个道次磨抛步骤,不仅对操作技巧要求高,而且费时、耗力,很难磨制出合格试样。研究人员采用某公司生产的半自动磨抛机磨抛试样,其动力头顺时针旋转,转速为100r·min-1。首先是确定硬度中等的TA10钛合金的磨抛工艺参数,如研磨磨盘转速、试样压力、磨料类型、磨抛剂等,然后根据不同钛合金的硬度值(见表1)设计出其他钛合金的抛磨参数,再经过反复试验,不断调整工艺参数(试验流程见图1),最终仅需1~2个道次的磨制和抛光即可获得合格的金相试样,大幅提高了制样效率。

表1 试验用钛及钛合金的硬度

图1 钛及钛合金金相试样磨抛试验流程图

3.1 工业纯钛及α型钛合金磨抛方法

试验探索了TA1~TA4工业纯钛,TA10,TA15,TA17,TA18等钛合金的磨抛工艺。工业纯钛硬度较低,与其他α型钛合金的磨抛方法有差别。

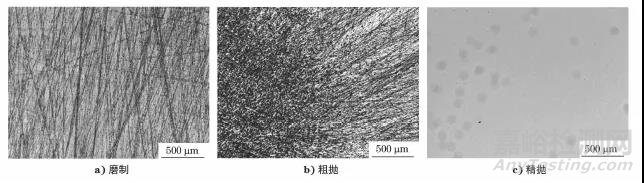

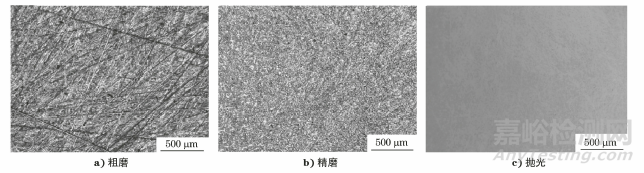

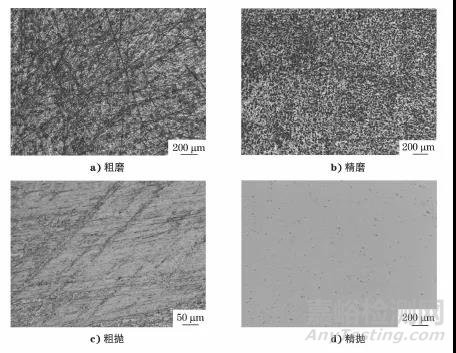

对于TA1~TA4工业纯钛,可采用一道磨制、二道抛光,即“一磨两抛”三步法进行金相试样的磨制。以TA1为例,其具体工艺参数见表2。先用P600型碳化硅砂纸水冷研磨,磨盘旋转方向与动力头转向相同,转速设定为250r·min-1,试样上施加压力为23~27N,磨制时间为3~5min。磨制后试样表面平整,有少量深度较浅的大磨痕,见图2a)。然后粗抛,选用TexMet C型抛光布和粒径为9μm的金刚石悬浮液作为抛光剂。抛光时磨盘的转向与动力头的相反,转速设定为150r·min-1,试样压力为36~40N,抛光时间为8~10min,粗抛后试样表面磨痕基本清除,但仍有非常细小的抛痕,见图2b)。最后精抛,精抛时抛光剂选用粒径为1μm的金刚石悬浮液,其他参数与粗抛相同,精抛后试样表面光洁、无划痕,见图2c)。

表2 三步法磨抛TA1工业纯钛金相试样的工艺参数

图2 三步法磨抛的TA1工业纯钛金相试样不同步骤的表面形貌

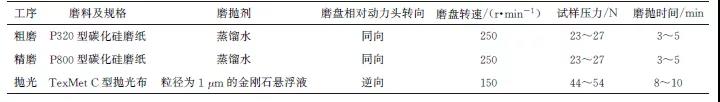

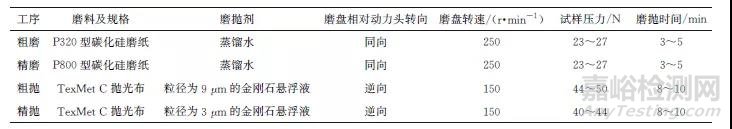

与工业纯钛的不同,TA10,TA15,TA17,TA18等其他牌号的α型钛合金,可采用二道磨制、一道抛光,即“二磨一抛”三步法进行磨抛。以TA10合金为例,其具体的磨抛工艺参数见表3。先用P320型碳化硅砂纸进行水冷粗磨,磨盘旋转方向与动力头的相同,转速为250r·min-1,试样上施加压力为23~27N,磨制时间为3~5min。粗磨制后试样表面平整,存在少量大划痕,见图3a)。然后进行精磨,选用P800型碳化硅砂纸水磨,其他参数与粗磨的相同,精磨后试样表面划痕细小均匀,无明显的大划痕,见图3b)。最后进行抛光,抛光剂选用TexMet C型抛光布和粒径为1μm的金刚石悬浮液,抛光时磨盘的转向与动力头的相反,转速设定为150r·min-1,试样压力为44~54N,抛光时间为8~10min,抛光后试样表面光洁、无明显的抛光痕迹,见图3c)。

表3 三步法磨抛TA10α型钛合金金相试样的工艺参数

图3 三步法磨抛的TA10合金金相试样不同步骤的表面形貌

3.2 α+β型钛合金金相试样磨抛方法

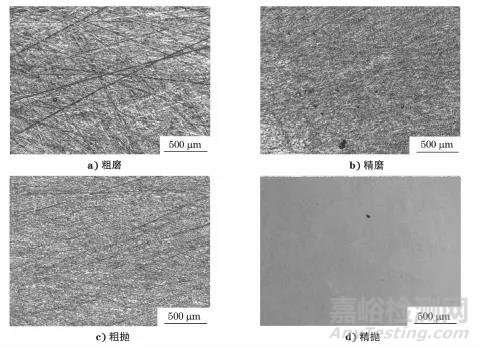

对于α+β型钛合金(包括TC4,TC11,TC18等)可采用二道磨制、二道抛光,即“二磨二抛”四步法进行磨制。以TC18合金为例,其具体工艺参数见表4。先用P320型碳化硅砂纸水冷粗磨,磨盘旋转方向与动力头的相同,转速设定为250r·min-1,每个试样上施加压力为23~27N,磨制时间为3~5min。粗磨制后试样表面有比较大的划痕,见图4a)。然后精磨,选用P800型碳化硅砂纸水磨,其他参数与粗磨的相同,精磨后试样表面大划痕消除,只有很细小的磨痕,见图4b)。之后粗抛,选用TexMet C型抛光布和粒径为9μm的金刚石悬浮液抛光剂,抛光时磨盘的转向与动力头的相反,转速为150r·min-1,试样压力为44~50N,抛光时间为8~10min,抛光后试样表面局部还存在细小的划痕,见图4c)。最后精抛,选用TexMet C型抛光布和粒径为3μm的金刚石悬浮液抛光剂,试样压力为40~44N,抛光时间为8~10min,抛光后试样表面光洁,见图4d)。

表4 四步法磨抛α+β型钛合金金相试样的工艺参数

图4 四步法磨抛的TC18合金金相试样不同步骤的表面形貌

3.3 β型钛合金金相试样磨抛方法

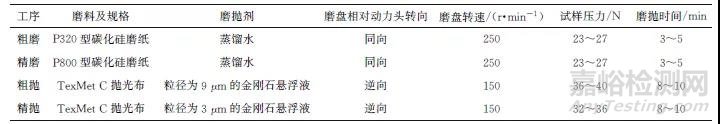

β型钛合金包括TB5等,采用二道磨制、二道抛光,即“二磨二抛”四步法进行磨制。以TB5合金为例,其具体工艺参数见表5。TB5合金的粗磨以及精磨参数基本与TC18合金的相同,粗磨后试样表面仍然存在较大划痕,见图5a),精磨后的磨痕细小均匀,见图5b)。TB5合金在粗抛与精抛时试样压力比TC18 合金的小,分别为36~40N 和32~36N,其他参数与TC18合金的相同。粗抛后试样表面局部存在细小的划痕,见图5c),精抛后试样表面光洁,见图5d)。

表5 四步法磨抛TB5 β型钛合金金相试样的工艺参数

图5 四步法磨抛的TB5合金金相试样不同步骤的表面形貌

4试样浸蚀方法研究

4.1 浸蚀剂

金相试样的浸蚀是金相试样制备中最主要的工序之一。单相合金的浸蚀是化学溶解的过程,晶界易受浸蚀而呈凹沟,使组织显示出来,在显微镜下可以看到多边形的晶粒。两相合金和多相合金的浸蚀主要是电化学浸蚀溶解过程,两个组成相具有不同的电极电位,在浸蚀剂中,形成极多微小的局部电池。具有较高负电位的一相成为阳极,被溶入电解液中而逐渐凹下去;具有较高正电位的另一相为阴极,保持原来的平面高度,因而在显微镜下可清楚地看出合金的两相。对于多相合金,如果一种浸蚀剂不能将全部组织显示出来,就应采用两种或更多的浸蚀剂依次浸蚀,使之逐渐显示出各相。

采用不同的浸蚀剂对α型、β型以及α+β型钛合金进行浸蚀试验,如体积分数为0.5%~1.0%的氢氟酸水溶液浸蚀剂、2mL氢氟酸+35g草酸+5g硝酸铁+200mL甲醇浸蚀剂、克罗尔(Kroll)试剂等。试验表明,0.5%~1.0%氢氟酸水溶液浸蚀剂可以显示出纯钛单相α试样组织的晶界,但对于两相的钛合金浸蚀效果不佳;2mL氢氟酸+35g草酸+5g硝酸铁+200mL甲醇浸蚀剂对钛和钛合金浸蚀效果不好,晶界显示不清晰;Kroll试剂几乎适用于所有钛和钛合金试样组织的浸蚀,效果良好。但对于不同类型钛合金,需要通过试验进一步明确试剂配比,以得到更好效果。

4.2 浸蚀方法

钛及钛合金的浸蚀剂都是有毒有害的化学试剂,特别是氢氟酸,在使用时一定要避免浸蚀剂与身体直接接触。抛光后的试样应立即浸蚀,且擦蚀比浸泡浸蚀的效果好,主要是因为浸蚀形成的致密氧化膜会阻断钛与浸蚀剂的接触。擦蚀后用酒精清洗试样表面,并及时用电吹风机吹干。通过大量试验验证,最终确定的不同类型钛合金浸蚀液Kroll试剂具体配比为工业纯钛:1mLHF+3mLHNO3 +100mL蒸馏水;α型钛合金:1.5mLHF+4mLHNO3 + 100mL蒸馏水;β型钛合金:4mLHF+6mLHNO3+100mL蒸馏水;α+β型钛合金:2mLHF+4mLHNO3+100mL蒸馏水。

5显微组织浸蚀效果

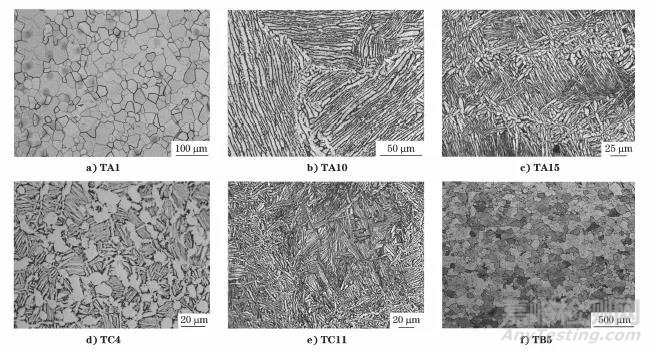

图6为按照前述金相制样方法得到的部分钛合金的显微组织形貌。图6a)和图6f)分别为TA1纯钛和TB5合金的等轴组织;图6b)、图6c)和图6e)分别为TA10、TA15和TC11合金的网篮组织;图6d)为TC4合金的双态组织。由图6可见,这些合金的显微组织无划痕,晶界清晰,无氧化色,有效地去除了变形黏结层干扰,显示出钛及钛合金显微组织的真实形貌,制备的金相试样符合检验要求。

图6 不同钛及钛合金的显微组织检验实例

6结论

(1) 钛合金金相试样切割要采用超薄的金刚石切割片或者粒度为180目的砂轮切割片,切割转速为150~250r·min-1,进给速度为0.5 mm·min-1。切割的试样可直接使用磨抛机磨制。

(2) 不同类型钛或钛合金的金相试样磨抛只需采用“一磨两抛”或“两磨一抛”三步法工艺或“两磨两抛”四步法工艺即可得到合格试样,大幅提高了金相制样效率。

(3) 不同类型钛和钛合金的金相试样浸蚀剂配比为如下。工业纯钛:1mLHF+3mLHNO3+100mL蒸馏水;α型钛合金:1.5mLHF+4mLHNO3+100mL蒸馏水;β型钛合金:4mLHF+6mLHNO3+100mL蒸馏水;α+β型钛合金:2mLHF+4mL HNO3+100mL蒸馏水。

作者:黄德明1,唐静2,杨雪嫚3

单位:1.绵阳师范学院;2.攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室;3.攀钢集团江油长城特殊钢有限公司

来源:《理化检验-物理分册》2021年第9期

来源:理化检验物理分册