您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-08-09 17:27

蒸汽发生器传热管是核电站一回路压力边界的关键部件,其性能的优劣对核电站的经济性和安全性有重要影响。由于长期服役在含有水蒸汽的高温高压环境下,蒸汽发生器传热管在生产过程中会出现各种微小缺陷,这些缺陷在传热管实际运行过程中会加速扩展。在传热管运行过程中,缺陷一旦扩大就会造成壁厚减薄,且会诱发蒸汽发生器传热管的破损。蒸汽发生器传热管管内放射性一回路介质一旦泄漏,则会对周边环境和人员安全造成威胁,严重时需停堆进行检查维修。

蒸汽发生器传热管破裂事故的发生频率较高,为了进一步提高反应堆的可靠性和安全性,在生产制造过程中需采用无损检测方法有效识别出这些缺陷。根据法国核岛设备设计建造规则协会(AFCEM)编制的《压水堆核岛机械设备设计和建造规则(RCCM)》中M4105产品的采购技术规范,用于压水堆蒸汽发生器管束的镍-铬-铁合金(NC30Fe)无缝管需按RCCM MC2500《管件超声波检验》的规定,对传热器全长范围进行超声检测。

技术人员通过试验,对蒸汽发生器传热管超声检测发现的缺陷进行统计和分析,找出几种典型缺陷产生的原因,并提出对应的预防措施,以利于从源头上避免类似缺陷的产生。

超声检测试验

蒸汽发生器传热管材料牌号为NC30Fe(690),管材外径为17.48mm,壁厚为1.02mm,状态为TT(Thermo Treatment)态。

试验选用GE ROTA40型脉冲反射式超声波检测系统;为了检测出纵向及横向全体积范围内的所有缺陷,选用的标准样管与被检管材具有相同的材料、几何尺寸、制造工艺及表面状态。标准样管的人工缺陷为管材内壁和外壁横向和纵向的U形槽,人工缺陷长12.7mm、宽0.1mm、深0.1mm。4个U形槽应分开一定距离,以保证能清楚区别其回波。

采用水浸线聚焦法进行超声检测,耦合剂采用A级去离子水。采用3mm线聚焦超声探头,探头频率为7MHz,声波在管壁中传播的折射角为47°~50°。

根据被检管外径及检测探头焦距调整水层高度为20.5~21.5mm。移动标准样管,将切槽正对探头波束,调节增益使标准缺陷幅值调至满屏的80%。

对被检管进行轴向和周向扫查,且均从两个相反方向进行扫查,选择探头旋转速度为6000r/min,检测速度为13.5m/min,以确保相邻两次轴向扫查的重叠面积至少为20%。

在检测过程中,由于缺陷的类型、位置、大小以及取向会影响检测结果,所以会出现一些达到或超过标准缺陷尺寸的缺陷,所产生的信号幅值却低于标准缺陷的信号幅值,也会出现一些小于标准缺陷尺寸的缺陷所产生的信号幅值高于标准缺陷信号幅值的情况。为了防止超声检测出现漏检和误判,设置缺陷系数K=0.70。K值的定义为:K=报废限值/80%标准缺陷信号的满屏高度,即将标准缺陷信号调整到80%的满屏高度,故缺陷信号幅值不大于56%的管材判定为合格。

将实际超声检测过程中发现的信号幅值超过56%的各种不同类型的缺陷进行分类。如果某个缺陷在多个超声波检测通道中都产生了信号,则统计最大振幅的通道。选取含有每种缺陷类型的管材进行超声检测,再配合目视检查法,准确定位缺陷位置并截取含缺陷的20~50mm长度试样。

对蒸汽发生器传热管在超声检测中识别出的缺陷按照缺陷类型、缺陷取向进行分类,统计结果如表1所示,其中“纵向”代表缺陷方向与轧制方向一致,“横向”代表缺陷方向与轧制方向垂直。

表1 超声检测出的缺陷信息统计结果

缺陷类型

缺陷取向

缺陷数量

占比/%

外表面

横向

9

13.2

外表面

纵向

54

79.4

内表面

横向

0

0

内表面

纵向

5

7.4

由表1可以看出,蒸汽发生器传热管生产过程中超声检测识别出的缺陷多为外表面缺陷。

宏观观察试验

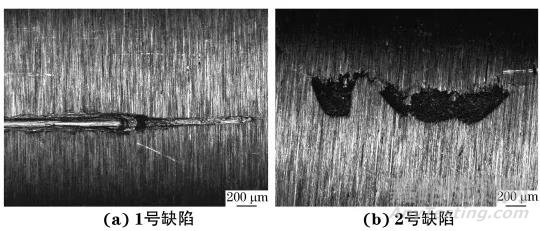

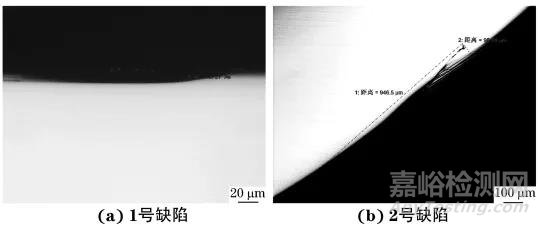

采用Axio Imager Mzm型光学显微镜对含有不同类型缺陷的典型试样进行缺陷表面宏观观察,不同类型缺陷表面形貌如图1所示。

图1 不同类型缺陷的表面形貌

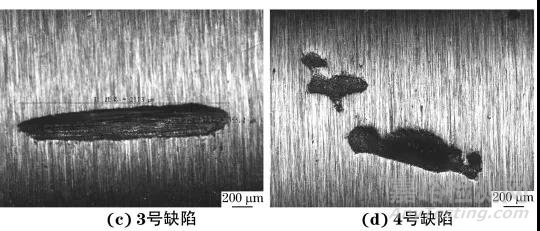

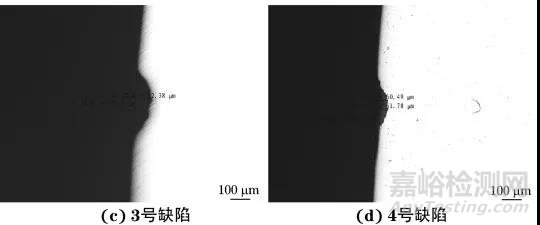

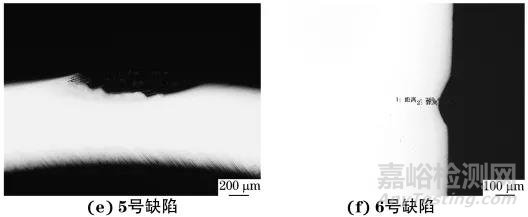

缺陷尺寸测量

按照ASTM E3-11(2017)《金相试样制备标准指南》 标准中金相试样的制备方法,对缺陷横截面依次进行粗磨、细磨和抛光至镜面,并用丙酮超声清洗后吹干,采用同型号光学显微镜进行缺陷观察和缺陷深度测量,采用层析法确定缺陷的最大深度。不同类型缺陷的横截面形貌如图2所示。

图2 不同类型缺陷的横截面形貌

试验结果统计分析

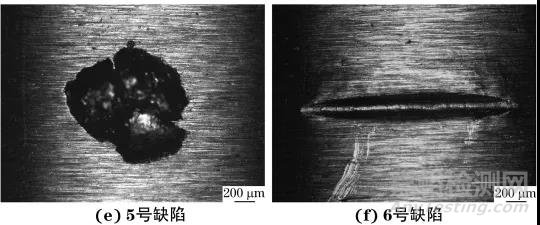

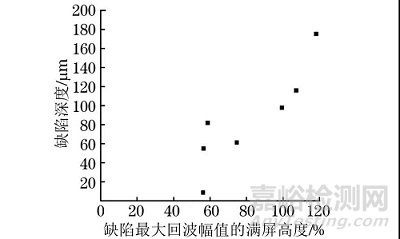

对选取的含有不同类型缺陷的典型试样的超声检测结果,进行不同缺陷位置、缺陷取向、缺陷类型、缺陷处超声信号最大回波幅值的满屏高度占比、缺陷尺寸等的统计,结果如表2所示,不同缺陷的最大超声波幅与缺陷深度的关系如图3所示。

表2 典型缺陷试样的超声检测结果

试样

编号

缺陷

位置

缺陷

取向

缺陷

类型

缺陷最大回波幅值的满屏高度/%

深度

/μm

宽度

/μm

1

外表面

纵向

划伤

56.00

9.27

218.8

2

外表面

纵向

轧折

99.20

98.09

946.5

3

外表面

纵向

磕碰

58.50

82.38

371.3

4

外表面

纵向

磕碰

74.50

61.78

422.2

5

外表面

横向

凹坑

107.10

116.3

1277.0

6

外表面

横向

磕碰

56.30

55.36

275.4

7

内表面

纵向

轧折

118.10

175.7

142.2

图3 不同缺陷的最大超声波幅与缺陷深度的关系

由表2和图3可知:

1.超声检测可有效识别蒸汽发生器传热管纵向及横向全体积范围内的所有缺陷。

2.缺陷的深度与缺陷处最大超声波幅并不呈线性关系,即并不是超声波幅值越高,缺陷深度越大。这是因为实际缺陷表面相对于超声波入射方向并不完全垂直,而超声垂直于缺陷表面时缺陷波幅最高,当有倾斜角时,缺陷波幅随着倾斜角的增大而急剧下降。

缺陷产生原因分析

1号缺陷为典型的纵向划伤缺陷。

是由转运过程中某种尖锐的棱角或颗粒划过管材外表面形成的。从图1(a)中的表面宏观观察可明显识别出划痕方向为沿管材轧制方向,显示为从左侧指向右侧方向,与超声检测的缺陷取向一致。划伤缺陷一般均为浅表层缺陷,深度较浅。1号缺陷处超声信号最大回波幅值为56.0%的满屏高度,最大深度仅为9.27μm。

2号缺陷为典型的外表面纵向轧折缺陷。

管材表面可观察到部分材料缺失,由横截面形貌可看出该缺陷与外表面呈一定的角度。由图2(b)中的横截面形貌可观察到缺陷与内表面呈一定的角度,内外两层之间形成明显的折叠。2号缺陷处超声信号最大回波幅值为99.20%的满屏高度,最大深度为98.09μm。

3号和4号缺陷为典型的外表面纵向磕碰缺陷。

是由转运过程中异物直接压入管材表面所形成的,异物在后续流转过程中缺失。由图2(b)中的横截面形貌可观察到缺陷是缺失的,与2号缺陷不同,未形成折叠,可判定为成品管子轧制完成后形成。3号和4号缺陷处超声信号最大振幅分别为58.50%和74.5%的满屏高度,最大深度分别为82.38μm和61.78μm。

5号缺陷为典型的凹坑缺陷。

是由生产及转运过程中尖锐颗粒状异物压入表面(致使部分金属材料缺失)形成的。该缺陷为体积状缺陷,超声检测过程中仅横向缺陷通道有明显显示。通过波长λ、声速c、频率f之间的关系λ=c/f,可计算出横波波长为0.46mm,纵波波长为0.84mm(钢中横波波速为3200m/s,纵波波速为5900m/s,探头频率为7MHz)。由于缺陷直径近似为1277μm,是横波波长的2倍以上,故横向缺陷通道具有较好的指向性。5号缺陷处超声信号最大回波幅值为107.1%的满屏高度,最大深度仅为116.30μm。

6号缺陷为典型的横向磕碰缺陷。

由转运过程中异物直接压入管材表面所形成,异物在后续流转过程中缺失。6号缺陷与3号、4号缺陷的形成原因一致,6号缺陷处超声信号最大回波幅值为56.30%的满屏高度,最大深度为55.36μm。

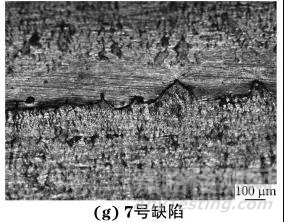

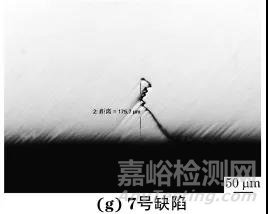

7号缺陷为典型的内表面纵向轧折缺陷。

在内表面上呈现为直线和锯齿状缺陷,其形成原因与2号缺陷的形成原因一致。从图2(g)中的横截面照片中也可观察到明显的折叠。7号缺陷处超声信号最大回波幅值为118.10%的满屏高度,最大深度为175.7μm。

预防措施

为了获得高品质的蒸汽发生器传热管,应重视各生产环节的质量控制,后续生产过程中可从以下几个方面进行预防及改进:

1.对轧制管坯加强质量控制,来料管材表面不允许存在翘皮、划伤、擦伤、异物等缺陷。

2.对辊道、轧制工模具、矫直辊、传输装置等表面加强粗糙度控制,对磨损的工模具及时进行更新。

3.对轧制过程进行控制,防止轧制过程中有异物压入。

结语

(1)蒸汽发生器传热管实际生产过程中缺陷多以纵向缺陷为主,横向缺陷极为少见,且多为外表面缺陷。

(2)超声检测可有效识别蒸汽发生器传热管纵向及横向全体积范围内的所有缺陷。

(3)缺陷的深度与缺陷处最大超声波振幅的关系并不是超声波幅值越高,缺陷深度就越大。

(4)典型缺陷分别为划伤、轧折、凹坑、磕碰,主要在轧制和转运过程中产生。

作者:曹萍,江华,蔡志刚,张燕燕,张洁洁

工作单位:浙江久立特材科技股份有限公司

第一作者:曹萍,高级工程师,主要从事核电管材热处理与成型工艺研究工作。

来源:《无损检测》2021年7期

来源:无损检测NDT