您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-06-08 22:18

作者:郁俐,涂小龙

单位:杭州前进齿轮箱集团股份有限公司

磨损、腐蚀、断裂是机器零部件的三大失效模式,齿轮的失效主要以齿面剥落,点蚀或断裂等失效形式,其中以断裂失效的灾难与损失最大。而断裂失效又以疲劳断裂模式所占比例最高。因此,从设计、材料、工艺等各方面想办法提高齿轮的疲劳寿命。齿轮强力喷丸是提高齿轮疲劳寿命的手段之一。

我国强力喷丸工艺在机械行业也是从20世纪80年代起,特别是近二十年随着汽车制造业的崛起、风电发电工业的发展才得以重视,并带动喷丸强化用介质、设备和工艺技术的发展。介绍各种强力喷丸的资料不少,但对18CrNiMo7-6钢不同硬化层深度下,强力喷丸对齿轮性能的影响研究不多。本文就强力喷丸对18CrNiMo7-6钢不同硬化层深度齿轮的性能影响进行研究,为18CrNiMo7-6钢齿轮强力喷丸提供工艺试验依据。

1.试验材料和试验方法

试验用18CrNiMo7-6钢采用电弧炉真空脱气冶炼,浇注成钢锭,经开坯、锻造拨长,正火加高温回火预先热处理。粗加工后先进行调质处理后,分别加工成模数为6和15.25两种3齿块,齿宽为100mm,进行渗碳淬火、低温回火。试样化学成分为(wt,%):C0.19,Si0.32,Mn0.72,P0.010,S0.008,Cr1.62,Mo0.28,Ni1.51,H≤2ppm,O≤20ppm,其余为Fe。

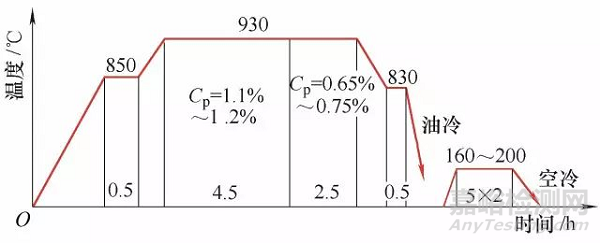

18CrNiMo7-6钢模数为6齿块在Aichelin可控气氛多用炉,随齿轮零件一起进行渗碳直接淬火,渗碳温度930℃,强渗碳势1.10%~1.20%,强渗时间4.5h,扩散碳势0.65%~0.75%,扩散时间2.5h,降温至830℃,保温0.5h直接在G油中淬火,160~200℃低温回火5h×2空冷,清理抛丸,渗碳直淬工艺曲线如图1所示。

图1 18CrNiMo7-6 6模数齿块渗碳直淬工艺曲线

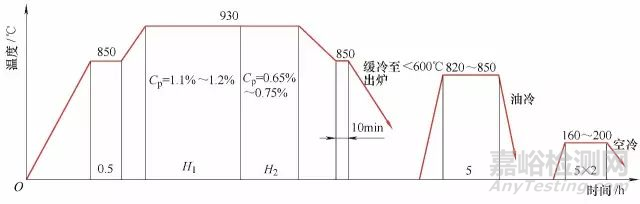

18CrNiMo7-6钢模数为15.25齿块在Aichelin可控井式炉渗碳,强渗期碳势1.10%~1.20%,扩散期碳势0.65%~0.75%,进行不同时间渗碳后850℃出炉缓冷;然后在Aichelin可控气氛多用炉加热淬火,加热温度820~850℃保温5h后在G油中淬火,160~200℃低温回火5h×2空冷,清理抛丸。渗碳淬火工艺曲线如图2所示。

在KXS-226P数控喷丸机进行强力喷丸,弹丸为S330铸钢丸,弹丸直径0.8~1.0mm,弹丸硬度48~52HRC,用阿尔门A试片弧高值测定喷丸强度,弧高值为0.42~0.43mm,进行强力喷丸,覆盖率200%以上。利用HR-150A洛氏硬度计测表面硬度,利用FM-700半自动显微硬度计检验有效硬化层深度,利用AXIO OBSERVER.AI金相显微镜观察组织,由上海交大材料科学和工程学院,利用Proto-iXRD型X射线应力仪,Cr-Kσ辐射,1mm准直管,(211)衍射晶面,X射线弹性常数-S1=1.28×10-6mm2/N,及S2/2=5.92×10-6mm2/N,测试执行ASTME975-84及GB7704-87标准检测齿根表面残余压应力。

图2 1818CrNiMo7-6 6模数齿块渗碳加热淬火工艺曲线

2.试验结果与讨论

18CrNiMo7-6钢模数为6齿块在Aichelin可控气氛多用炉随齿轮零件一起进行渗碳直接淬火,渗碳温度930℃,强渗碳势1.10%~1.20%,强渗时间4.5h,扩散碳势0.65%~0.75%,扩散时间2.5h,降温至830℃,保温0.5h直接入光亮淬火油淬火,160~200℃低温回火5h×2空冷,清理抛丸,在KXS-226P数控喷丸机进行强力喷丸,喷丸强度为阿尔门A试片弧高值0.4~0.45mm,表面覆盖率为200%。

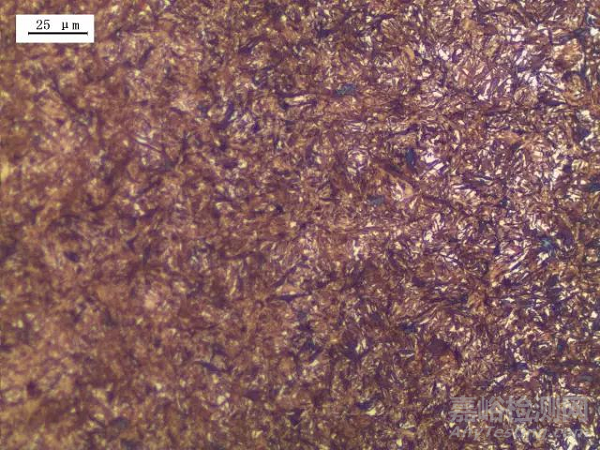

试验结果:渗碳淬火后渗碳层组织见图3,为马氏体和少量残留奥氏体,硬化层深度为550HV1=1.35mm,强力喷丸前表面硬度59~60HRC,强力喷丸后表面硬度60~61HRC,齿根表面应力为-601MPa,见表1。从表1数据可知,18CrNiMo7-6钢6模数齿块经渗碳直接淬火低温回火,强力喷丸后,硬度提高了1~2HRC。

表1 18CrNiMo7-6钢m=6齿块渗碳淬火后金相组织、硬化层深和强力喷丸后齿根表面应力

|

材料牌号 |

金相组织/级 |

硬化层深/mm |

强力喷丸前齿顶硬度(HRC) |

强力喷丸后齿顶硬度(HRC) |

强喷后残余应力/MPa |

|||

|

C |

M |

残A |

心部F |

|||||

|

18CrNiMo7-6 |

1 |

4 |

20% |

1 |

1.35 |

59~60 |

60~61 |

-601 |

18CrNiMo7-6钢模数为15.25齿块在Aichelin可控井式炉与齿轮零件一起进行渗碳,渗碳温度930℃,强渗碳势1.10%~1.20%,强渗时间H1分别为20h、28h、40h,扩散碳势0.65%~0.75%,扩散时间H2分别为7h、9h、16h,然后降温至850℃入缓冷炉,温度降至600℃以下出炉空冷。在Aichelin可控气氛多用炉进行加热淬火,加热温度为820~850℃,保温5h入光亮淬火油淬火,160~200℃低温回火5h×2空冷,清理抛丸,在KXS-226P数控喷丸机进行强力喷丸,喷丸强度为阿尔门A试片弧高值0.4~0.45mm,表面覆盖率为200%。

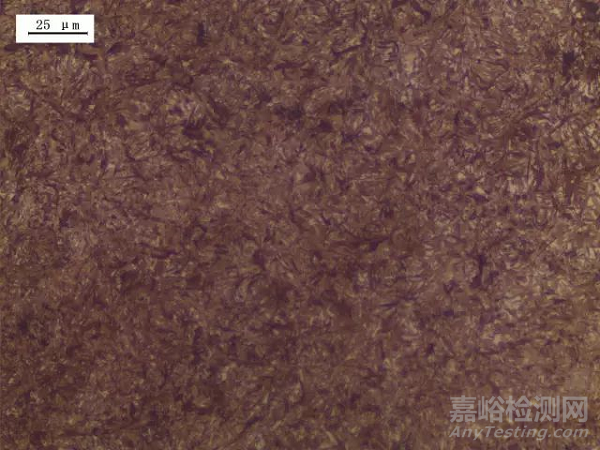

试验结果:渗碳淬火后渗碳层组织见图4,为马氏体和少量残留奥氏体,硬化层深度,强力喷丸前表面硬度、强力喷丸后表面硬度,表面应力等见表2。从表2数据可知,18CrNiMo7-6钢,15.25模数齿块经渗碳缓冷,加热淬火,低温回火,强力喷丸后,硬度提高了2~3HRC,硬化层深度在550HV1为2.34mm、2.83mm、3.78mm强力喷丸后齿根表面压应力为-720.5MPa、-722MPa、-731.8MPa。

图3 18CrNiMo7-6 模数为6齿块渗碳淬火金相组织

图4 18CrNiMo7-6 模数为15.25齿块渗碳淬火金相组织

表2 18CrNiMo7-6钢 模数15.25齿块渗碳淬火后金相组织、硬化层深度和强力喷丸前后齿根表面应力

|

材料牌号 |

金相组织 |

硬化层深/mm |

强力喷丸前齿顶硬度(HRC) |

强力喷丸后齿顶硬度(HRC) |

强力喷丸前表面应力/MPa |

强力喷丸后表面应力/MPa |

||

|

C |

M |

残A |

||||||

|

18CrNiMo7 |

1 |

4 |

10% |

2.34 |

59~60 |

61~62 |

-22 |

-720.5 |

|

1 |

3 |

10% |

2.83 |

59~60 |

61~62 |

-25 |

-722 |

|

|

1 |

5 |

10% |

3.78 |

59~60 |

61~62 |

-27 |

-731.8 |

|

从表1和表2数据可知,18CrNiMo7-6钢经渗碳淬火低温回火后,模数为6齿块,硬层深度550HV1=1.35mm和模数为15.25齿块,硬化层深度为550HV1分别为2.34mm、2.83mm、3.78mm,在相同强力喷丸参数下喷丸,齿根表面应力为压应力,且压应力值不同。m=6齿块550HV1=1.35mm,齿根表面压应力为-601MPa,m=15.25齿块, 550HV1=2.34mm,齿根表面压应力为-720.5MPa,550HV1=2.83mm,齿根表面压应力为-722MPa,550HV1=3.78mm,齿根表面压应力为-731.8MPa。模数为m=15.25,硬化层深度550HV1分别为2.34mm、2.83mm、3.78mm,三种齿块在相同强力喷丸参数下喷丸,其齿根表面压应力值比较接近。从表1和表2还可知,18CrNiMo7-6钢,模数为m=6齿块渗碳淬火低温回火后,硬度层深度550HV1=1.35mm,齿顶硬度为59~60HRC,强力喷丸后齿顶硬度为60~61HRC,模数为m=15.25齿块渗碳淬火低温回火后,硬化层深度为550HV1分别为2.34mm、2.83mm、3.78mm,齿顶硬度为59~60HRC,强力喷丸后齿顶硬度均为61~62HRC。模数为m=15.25齿块渗碳淬火低温回火后,硬化层深度为550HV1分别为2.34mm、2.83mm、3.78mm强力喷丸后,齿顶硬度比模数为m=6齿块渗碳淬火低温回火后,硬度层深度550HV1=1.35mm的齿顶硬度高1HRC。

从表2数据还可知,模数为15.25齿块渗碳淬火低温回火后,硬化层深度为550HV1分别为2.34mm、2.83mm、3.78mm,强力喷丸前齿根表面为很小的压应力,分别为-22MPa、25MPa、-27MPa,强力喷丸后齿根表面压应力分别为-720.5MPa、-722MPa、-731.8MPa。强力喷丸后大大提高了齿根表面压应力。因为喷丸过程就是表层金属发生循环塑性变形的过程,并产生加工硬化的过程,从而提高表面硬度。同时强力喷丸使表面增加残余压应力。

3.结语

通过对18CrNiMo7-6钢渗碳淬火低温回火后,进行强力喷丸,强度为阿尔门A试片弧高值0.4~0.45mm,表面覆盖率大于200%的强力喷丸工艺试验研究,得出如下结论:

(1)18CrNiMo7-6钢模数为6齿块,渗碳淬火低温回火后齿顶硬度为59~60HRC,硬化层深度为1.35mm,强力喷丸后齿顶硬度为60~61HRC,齿顶硬度提高1~2HRC;强力喷丸后,齿根表面为压应力,应力为-601MPa。

(2)18CrNiMo7-6钢模数为15.25齿块,渗碳缓冷,加热淬火低温回火后,硬度层深度分别为2.34mm、2.83mm、3.78mm,齿顶硬度为59~60HRC;强力喷丸后齿顶硬度为61~62HRC,齿顶硬度提高2~3HRC。

(3)18CrNiMo7-6钢模数为15.25齿块,渗碳缓冷,加热淬火低温回火后,硬度层深度分别为2.34mm、2.83mm、3.78mm,测得齿根表面应力为-22MPa、-25MPa、-27MPa,强力喷丸后,测得齿根表面应力分别为-720.5MPa、-722MPa、-731.8MPa。

来源:金属加工(热加工)