您当前的位置:检测资讯 > 行业研究

嘉峪检测网 2020-05-29 11:35

橡胶材料加速老化试验与寿命预测方法研究进展

刘晓丹,谢俊杰,冯志新,谢宇芳

(广州合成材料研究院有限公司)

摘要: 简要概述了橡胶材料加速老化试验方法,并总结了橡胶材料寿命预测方法在动力学、计算机仿真及本构模型领域的新进展。

关键词:橡胶材料,加速老化,寿命预测

Research Progress on Accelerated Aging andLife Prediction

Method for Rubber Material

Abstract: Some new progress on accelerated aging experimental methods forrubber material is briefly outlined. And some new creation of life predictionmodel for rubber in the field of dynamics,computer simulation, constitutive equation theory is also generalized.

Key words: Rubbermaterial, Accelerated aging, Life prediction

1前言

橡胶材料及其制品由于独特的性能,已广泛应用于军民品生产的各个领域,如汽车工业,军事国防和医疗卫生等。但橡胶材料易老化,使橡胶的性能下降,影响了橡胶的使用价值,所以评估橡胶的使用寿命,为橡胶制品确定保险期提供依据具有相当重要的应用价值。橡胶在自然条件下老化通常需要几年的时间,人们不可能对橡胶材料或制品采用与其实际使用及贮存状况完全相同的条件来获得其老化数据。因此在不改变橡胶老化机理的条件下,通过提高试验温度来加速材料的老化试验进程成为一种切实可行的办法。本文简要概述了近些年来国内外橡胶材料研究中出现的一些寿命评估方法。

2 橡胶加速老化试验方法[1-6]

20 世纪20 年代,对于橡胶寿命预测来说具有划时代意义的实验设备—吉尔(Gerr)烘箱于此时问世,热空气加速老化试验方法(又名烘箱加速老化试验方法)由此诞生。长时间的人工加速老化与实际自然老化研究表明,烘箱加速老化与实际自然老化最接近,因此橡胶加速老化研究多以提高温度的烘箱加速老化方法为主。这种方法是将试验样品悬挂在给定条件(如温度、风速等)的热老化试验箱内,并周期性地检查和测定试样的外观及性能变化,从而评定其耐热性及预测某些高分子材料的贮存期和使用寿命的一种方法。烘箱加速老化试验把温度作为加速(强化)因素,加速橡胶材料的交联、降解等化学变化,宏观表现为橡胶材料的拉伸强度、扯断伸长率、老化永久变形等性能与老化时间呈一定规律变化。采用烘箱老化不仅能大幅度缩短试验时间,而且其试验条件可控,能得出值得研究比较的结果。

3寿命预测方法的进展

橡胶耐热老化性的评定包括定性评定和定量评定。定性评定是指不同橡胶材料之间耐热老化性的比较和筛选;而定量评定则是指对某种配方的橡胶材料进行使用或贮存寿命的预测。随着高新科技的发展,很多需要橡胶材料的领域,尤其是航空航天和尖端军事装备研发领域对产品可靠性的要求越来越高,因此橡胶寿命的定量评定方法研究已成为橡胶应用研究中的一个重要内容[7]。从上世纪50年代,人们就开始了关于橡胶材料寿命预测工作的动力学曲线模型的研究。目前国内外相关研究机构颁布的橡胶材料寿命预测的标准[8-11],都是基于阿累尼乌斯(Arrhenius)公式进行外推计算的方法。但是,随着橡胶种类的增多及使用环境的日益复杂,为改善实验室老化与橡胶材料实际贮存及使用老化的相关性,人们对先前的那些寿命预测方法进行了修正和完善,并提出了一些新的寿命预测方法[12]。

3.1动力学曲线模型

3.1.1 线性关系法[13]

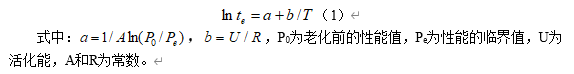

Dakin认为电器绝缘有机材料的寿命和温度之间是线性关系,符合下面的公式:

式中:,,P0为老化前的性能值,Pe为性能的临界值,U为活化能,A和R为常数。

通过这个公式我们可以先确定一个性能值,然后通过实验来确定达到这一性能值时的温度、时间,然后用物理化学的方法测出活化能。试验研究表明式(1)对橡胶材料及制品的老化是适用的。此法最大的缺点,是在每一个温度下P的变化都需要达到临界值之后,这就延长了试验时间。不少研究工作者试图用其他预测方法缩短试验时间。魏莉萍等[14]提出了用热重点斜法估算硫化橡胶的老化寿命的方法。该方法是,利用热重分析测试结果计算出橡胶的热老化表观活化能,进而确定橡胶材料热老化寿命的斜率与截距,最终得到橡胶材料的热老化寿命线,即可估算其热老化寿命。其本人也通过实际测算,所得结果与常规热老化试验方法得到的结果基本吻合,这种方法与传统的方法相比,其优点是经济、简单且相对准确。

3.1.2 动力学曲线直线化法[13]

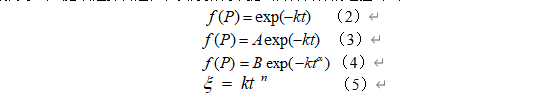

此法是一种两步法,性能变化指标P随时间t的变化用动力学公式描述,通过坐标变换,使曲线变成直线,求出各温度下的速率常数k值,然后利用Arrhenius公式外推求出常温下的速率常数k的值,从而建立常温下的性能变化方程。此法弥补了线性关系法费时的缺点,,但动力学公式必须选择合适,在实际预测中提出各种各样的经验公式

式(2)~(5)中的f(P),对于压缩永久变形P=1一ξ,对于其他老化性能为老化系数,即以f(P)=P/P0,k为速率常数,B和α为与温度无关的常数。李咏今等对这些动力学公式的精确性作过考察,结果表明式(4)的精确性最好,它不仅能用于计算寿命,也可用来预测性能变化。

3.1.3 基于叠加原理的寿命预测模型[15]

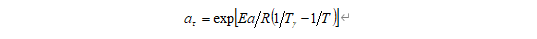

基于叠加原理的寿命预测模型的原理是时温等效原理,即高聚物的同一力学松弛现象可以在较高的温度、较短的时间(或较高的作用频率)观察到,也可以在较低的温度下、较长时间内观察到。因此,升高温度与延长观察时间对分子运动是等效的,对高聚物的粘弹行为也是等效的。由此理论最终得到的数学计算公式如下:

式中:ατ-平移因子;Ea-Arrhenius 活化能;R-气体常数;Tγ-参考温度;T-试验温度。

通过这个公式,我们可以设计两个以上的温度点的实验,就可以计算出平移因子ατ,从而计算任意温度下橡胶的使用寿命。

魏一[16]导入时温叠加理论,用来优化电缆橡胶绝缘层的热老化寿命模型,充分利用各个高温加速老化的实验数据,论证高温加速老化其老化机理与低温老化其老化机理存在一致性,从而利用短时间的加速老化的实验数据来预测正常运行温度下的电缆的寿命。

3.1.4P-T-t三元函数模型[13]

硫化橡胶老化性能P与老化时间t有关,同时又与老化温度T相关,因而P可以用t与T的函数描述。李咏今详细研究了橡胶热氧老化过程中机械性能的变质规律,把性能变化动力学公式和Arrhenius方程组合在一起,提出了热老化P-T-t三元数学模型p =f( t , T)。作者利用此模型对多种类型的橡胶材料,在确保老化机理相同的温度范围内,对多个温度下任意时间的性能作了预测并且与实际的贮存老化结果数据进行了对照,结果吻合较好。

3.1.5S型曲线模型法

Witczak等[17]于1996年将S形曲线模型应用于沥青材料老化过程中硬度预测及损伤评估;Pellinen[18]将该模型应用于沥青混合物的长时标动态模量曲线的拟合,取得了很好的置信度,并指出可将该模型推广到包括橡胶材料在内的各种线形粘弹性材料的力学性能曲线的拟合与预测。

3.1.6老化损伤因子模型

袁立明等[19]在研究纤维增强橡胶基密封材料的老化寿命时,将材料的老化损伤程度用老化损伤因子来表示,参照化学反应动力学Arrhenius方程,提出了老化损伤因子与老化温度及老化时间的关系,建立了纤维增强橡胶基密封材料热氧老化损伤模型。

3.1.7应变能分数因子模型

ArnisU.Paeglis[20]提出了一个描述橡胶老化变化规律的新概念—应变能分数因子。与以往只用某单一性能(如强度、硬度)来表征老化规律不同,它是老化前后断裂强度与断裂伸长率两个性能因子乘积的比值。运用该概念并结合Arrhenius速率常数公式,推导得出了应变能分数因子寿命评估模型。应用该模型公式对几种EPDM的老化规律进行了拟合与预测,发现拟合的相关系数很高,并且与预测结果相吻合。建议可应用该方法对其它弹性体的寿命作出预测与评估。

3.1.8步进式磨损模型

Gillen等[21]首先将主要用于预测金属及金属基复合材料疲劳寿命的步进磨损失效模型应用于环境温度下腈橡胶与EPDM的老化研究中。结果表明,该模型预测的老化寿命与腈橡胶的实际情况相吻合,但与EPDM的实际老化寿命存在偏差。该模型的基础是累积损伤理论,其基本原理是:当材料在严格满足时温等效原理的温度范围内的某一初始温度下发生损伤后,在该范围内改变温度,则在第二个温度下的残余寿命与初始温度下的老化时间存在线性关系,即有一种历史的累积效应。

3.2扩散限制氧化模型

扩散限制氧化模型是通过一系列试验确定橡胶中氧气的浓度与橡胶模量的关系,再通过测定橡胶中氧气的浓度预测橡胶的寿命。橡胶密封材料在使用过程中受到压缩载荷和氧化的联合作用,随着时间的延长,与空气接触部位橡胶内部的氧气浓度比密封部位高,这种橡胶的老化是典型的扩散限制氧化。但采用扩散限制氧化模型预测时,需要通过复杂的公式推导及有限元分析,同时需要有超敏感的测试设备。因此,在日常的检验中,操作性比较差。

J. Wise等[22]曾利用FICK准则来模拟扩散,BAS定律来描述氧化动力学模型,推导出扩散限制氧化橡胶的耗氧量及模量计算模型。圣地亚科学家为评估核武器用EPDM 密封材料的寿命,采用不同温度下压缩应力松弛试验和扩散限制氧化(DLO) 的方法,对EPDM 密封材料的密封性能进行了详细研究,并预测其寿命,开发出超敏感性的氧气消耗速度测量技术[23]。

3.3计算机仿真模拟模型

3.3.1蒙特卡罗仿真模型

陈玉波等[ 24]应用蒙特卡罗仿真模型对某气路系统的橡胶密封件寿命进行了评估,该寿命评估模型避免了传统动力学模型的不足。其基本过程如下:

(1)确定蒙特卡罗仿真的t值及步长,按蒙特卡罗抽样理论分别对各随机变量产生正态分布的随机数,计算每一个t值;

(2)代回Arrhenius经验公式中求出K(老化速率常数)值,进而求得ε值(老化残余变形积累分数) ,完成一次抽样计算;

(3)对取定的t值进行大量的循环抽样计算,得到多个ε值,求出ε的均值;

(4)对求得的ε值进行总体分布检验,获得ε的概率分布函数;

(5)分析ε的均值随时间的变化关系是否符合实际;

(6)在程序中设置一个循环,当ε的均值大于临界值时跳出,此时的时间t即为该置信度下的可靠寿命。

韩建立等[25]应用LR016老化试验箱和计算机蒙特卡罗仿真模拟的方法,开展了F108氟橡胶密封件的老化试验,指出利用蒙特卡罗方法不仅可以节省试验材料和时间,而且可方便地求出橡胶密封件的可靠贮存寿命。

3.3.2人工神经网络模型

方庆红等[26]把人工神经网络模型应用在了丁基硫化胶的老化性能预测研究中,以胶料的硫化条件、老化温度及时间为输入参数,以老化前后的扯断强度比、扯断伸长率比和定伸强度为输出参数,采用了多层向前的BP神经网络系统,从而建立起了橡胶老化的预测模型。结果表明,以温度、时间为输入参数的模型作出的预测结果与实验结果吻合。曹翠微等[27]运用神经网络方法,建立了预测橡胶老化性能的计算模型,运用该模型计算了“O”型橡胶密封圈在不同时间下的老化性能,并与实验结果进行了比较,结果表明,该模型精度较高,在固体火箭发动机研究方面具有较好的工程应用价值。

3.4本构模型

橡胶材料的应力应变关系具有粘弹性特征,使得材料或结构在受力过程中发生蠕变或应力松弛现象。构造粘弹材料的本构模型,一种常用的方法是基于内变量理论,借助于连续介质热力学和流变模型来确定材料的本构模型;另外一种方法是从连续介质力学的唯象理论的基本原理出发,经过简化而得到本构模型[28]。该模型已推广到老化交联聚合物材料,建立了相应的变形动力学方程。

3.4.1基于统计热力学描述方法

基于统计热力学描述方法的本构模型,是依据材料本身的分子结构及运动特点,以分子运动学为理论基础,研究材料变形的微观机理与宏观力学性能之间关系的一类模型[12]。

周建平[29]脱离了有限元理论的束缚,从不可逆热力学和变形动力学理论出发,推导出橡胶材料的应力松弛模量—时间方程,得到了老化对粘弹性应力应变关系影响的定性结果和材料的松弛模量。在推导过程中,做了两个假设:( 1)橡胶分子应力松弛时仍然服从Boltzmann分布(橡胶化学老化与松弛进行缓慢,与热力学平衡偏差不大,可视作准平衡态) ;(2)橡胶松弛老化时分为物理缠结和化学交联链两种类型的分子运动形式。

3.4.2基于连续介质力学的唯象理论描述方法

基于连续介质力学的唯象理论描述方法的本构模型,是不涉及分子的结构及运动机理,只专注于分子运动产生的宏观现象并对现象作出解释与预测的一类模型[12]。

熊传溪[30]从橡胶以化学松弛为主的老化机理及化学流变学的观点出发,引入了相对化学应力松弛常数因子,对Maxwell模型进行修正后,推导得出可应用于橡胶材料老化研究的Maxwell修正模型。并运用该模型对NR、NBR的压缩应力松弛数据进行了拟合,得到的参数值所代表的物理意义与该橡胶的实际老化机理相吻合,且预测结果也获得了较好的一致性。高勋朝[31]用3阶Yeoh模型来描述填充橡胶的本构关系,并取Yeoh模型的系数为性能指标,用响应函数法建立了橡胶材料性能指标随时间、温度变化的二次不完全多项式模型,确定了响应函数模型的参数,最终得到了考虑热老化影响的Yeoh模型,定量描述了材料热老化性能的变质规律。

4 结语

虽然与自然老化试验相比,加速老化试验可以快速便捷地预测和评估橡胶材料的使用寿命或贮存期。但是,加速老化与真实环境下所得值相比还是有比较大的出入,其原因在于加速老化与真实环境下的老化机理不尽相同,且在真实环境条件下,影响橡胶老化的因素是随机的或综合影响,加速老化试验很难模拟真实环境下的自然老化。因此,通过加速老化试验建立老化模型应结合实际使用环境,选择加速老化试验方法和老化模型才能提高寿命预测的可信度。

随着人们对橡胶材料老化研究的深入进行及现代测试技术的不断发展,并结合计算机技术发展成果,有关橡胶材料加速老化寿命评估的新方法必定会不断出现。利用计算机技术整理和分析已有的大量试验数据,得到一些普遍的老化规律和最佳参数组合,用于预测橡胶材料的寿命,可以达到减少试验工作量,精确预测结果的目的。以分子结构和老化机理为输入参数、可节省大量原材料及时间的“计算机老化箱”及其寿命评估技术应当是未来加速老化与寿命评估研究的一个极具前途的发展方向。

送检测试咨询电话:020-32377636 杨工

参考文献

[1] 李咏今. 现行橡胶及其制品贮存期快速测定方法的可靠性研究. 橡胶工业,1994, 41 (5) : 289-296.

[2] 李咏今. 丁腈硫化胶烘箱加速老化与室内自然老化相关性的研究. 合成橡胶工业, 1985, 8(6):423- 428.

[3] 李咏今. 硫化胶烘箱加速老化与室内白然老化相关性的研究.特种橡胶制品, 2001, 22(4):51-56.

[4] 张凯, 黄渝鸿, 马艳, 等. 丁基橡胶密封材料贮存寿命的预测[J]. 四川化工, 2004, 1(7):4-5.

[5] 张凯,黄渝鸿,马艳,等.橡胶材料加速老化试验及其寿命预测方法[J]. 化学推进刺与高分子材料, 2004, 2(6):44-48.

[6] 肖琰,魏伯荣,杜茂平.橡胶加速老化试验及贮存期推算方法[J].合成材料老化与应用,2007,36(1):40-43.

[7] 肖琰, 魏伯荣, 刘郁杨, 等.橡胶老化研究的方法[J].合成材料老化与应用, 2007, 36(4):34-38.

[8] ISO11346: 1997, 硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度.

[9] GB7041-86, 静密封橡胶零件贮存期快速测定方法.

[10] GB 20028-05, 硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度.

[11]GJB92. 1-86和GJB92. 2-86, 热空气老化法测定硫化橡胶贮存性能导则.

[12]肖鑫,赵云峰,许文, 等. 橡胶材料加速老化试验及寿命评估模型的研究进展[J] .宇航材料工艺,2007,(1) :6-10.

[13] 李咏今.橡胶老化性能变化或寿命预测的计算方法[J]. 合成材料老化与应用, 1989, 12(3): 205-209.

[14]魏莉萍,唐磊,林景雪,等. 热重点斜法估算硫化橡胶老化寿命[J ] . 橡胶工业,2001,48 (3):174-176.

[15]胡文军,刘占芳,陈勇梅. 橡胶的热氧加速老化试验及寿命预测方法[J]. 橡胶工业, 2004, 51: 620-624.

[16] 魏一. 船用低压电缆剩余寿命预测理论与实验研究[D]. 大连海事大学工学博士学位论文, 2012.

[17] Fonseca O A, Witczak M W. A Prediction methodology or the dynamic modulus of in-placed aged asphalt mixtures[J].Journal of the Association of Asphalt Paving Technologists,1996, (65) : 234-245.

[18] Pellinen T K, Witczak M W, Bonaquist R F. Asphalt mix master curve construction using sigmoidal fitting function with non-linear least squares optimization technique [A]. 15th ASCE Engineering Mechanics Conference [C].America :Columbia University ,2002.

[19] 袁立明,顾伯勤,陈晔, 等. 应用老化损伤因子评估纤维增强橡胶基密封材料的寿命[J]. 合成材料老化与应用,2004; 33(4) : 24-26.

[20] PaeglisA U. A simple model for prediction heat aging of EPDM rubber [J]. Rubber Chemistry andTechnology, 2004 ,77(2) :242-256.

[21] Gillen K T, Celina M. The wear-out approach for predicting the remaining lifetime of materials[J]. Polymer Degradationand Stability,2001 ,71 (1): 15-30.

[22]J. Wise, K. T. Gillen and R. L. Clough. Quantitative model for the timedevelopment of diffusion-limited oxidation profiles. Polymer Vol. 38 No. 8,pp.1929-1944, 1997.

[23] Gillen K T, Wise J. Evidence Arrhenius high-temperature agingbehavior for an EPDM O-ring does notextrapolate to lower temperature [R]. Albuquerque: Sandia National Laboratories, 1997.

[24] 陈玉波,汤建湘,张永敬.火箭发动机橡胶件贮存寿命的蒙特卡罗仿真[J].上海航天, 1999,16 (5): 33-36.

[25] 韩建立, 陈洪光, 李建华. 导弹橡胶密封件寿命预测方法[J]. 海军航空工程学院学报, 2013, 28(2):172-176.

[26] 方庆红,连永祥,赵桂林,等. 基于BP人工神经网络的橡胶老化预测模型[J].合成材料老化与应用, 2003,32 (2) :27-30.

[27] 草翠微, 蔡体敏. 橡胶老化性能的神经网络研究方法[J].固体火箭技术, 2005, 28(2): 142-144.

[28] 安群力, 危银涛, 杨挺青. 一种适合橡胶类材料的非线性粘弹性本构模型[J].应用力学学报, 2001, 18(4): 37-42.

[29]周建平. 粘弹性材料的变形动力学模型[J]. 固体力学学报, 1994, 15 (1) : 80-85.

[30] 熊传溪. 橡胶老化的化学应力松弛数学模型[J]. 合成橡胶工业, 1992, 15 (3) : 180-183.

[31] 高勋朝. 填充橡胶材料的疲劳性能研究[D]. 哈尔滨工业大学工学硕士学位论文, 2006.

来源:化学工业合成材料老化质