您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-03-06 16:17

背景

本钢采用转炉连铸连轧工艺生产的GCr15轴承钢,在某用户热穿孔轴承钢管过程中发生内翘皮缺陷。由于缺陷比例较大且无法在线分选,且缺陷在后续冷拔过程中进一步延伸,严重影响了冷拔(冷轧)轴承钢无缝钢管的质量,导致在加工成品轴承套圈时出现了成批废品,影响了用户的交货周期。

本文根据实际质量问题情况,对该起GCr15轴承钢管穿孔内翘皮缺陷成因进行了分析,以避免类似失效的再产生。

穿孔工艺及主要缺陷

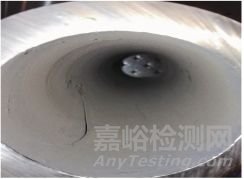

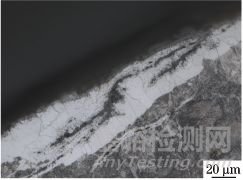

用户使用本钢产ϕ70mm轴承钢棒料作为生产原料,冷拔轴承钢管生产工艺为:GCr15轴承钢棒→下料1.5m→加热穿孔→球化退火→酸洗→磷化→皂化→冷拔。用户发现热穿孔后部分轴承钢管内壁有内翘皮缺陷,缺陷出现率在8%左右,成45°角沿钢管内壁呈螺旋状分布,典型缺陷宏观形貌如图1所示。

图1 热穿孔后轴承钢管内壁缺陷宏观形貌

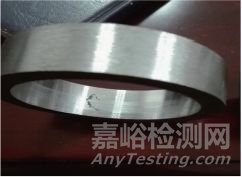

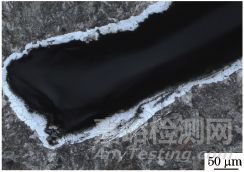

冷拔轴承钢管后制作轴承套圈时,也发现批量轴承套圈废品,缺陷出现率在18%左右,缺陷以锯齿状、鱼鳞状、半弧形裂纹状分布在轴承套圈内壁上,典型缺陷宏观形貌如图2所示。

图2 轴承套圈内壁缺陷宏观形貌

工艺对比试验分析

从缺陷的形态和位置上看,无法判定是钢棒本身缺陷在穿孔过程中形成内翘皮还是穿孔过程中顶头等设备出现了异常造成的刮伤等。为了确认内翘皮缺陷来源于钢棒本身缺陷或者热穿孔工艺不当,采用不同钢厂生产的不同批次的轴承钢棒进行热穿孔工艺对比试验。

试验轴承钢棒选用本钢生产的ϕ70mm轴承钢及其他钢厂生产的相同规格的轴承钢共4个批次,试验设备采用某厂轴承钢管生产线设备。按照同样的穿孔工艺将不同批次的轴承钢棒依次进行热穿孔试验,具体加热工艺为四段煤气炉加热,加热温度制度为加热段840℃,均热段1080℃,采用人工推钢,加热时间为1.5h。

穿孔过程中棒料外径保持不变,棒料长度由1.5m拉伸到6m。采用肉眼对热穿孔后的轴承钢管内壁进行窥测,发现缺陷集中出现在同一批次的轴承钢棒料上,且缺陷出现比例及形态与先前质量问题对应性明显。对比试验结果表明,轴承钢管内翘皮缺陷与穿孔工艺无关,与轴承钢棒质量相关。

钢棒质量分析

1、化学成分分析

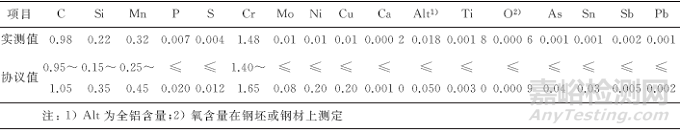

从轴承钢管缺陷附近取样进行化学成分分析,按照GB/T 4336-2002在德国OBLF公司生产的QSN750型直读光谱仪上进行分析,双方协议值及试样实际化学成分如表1所示。

表1 轴承钢双方协议及实际化学成分(质量分数)%

由表1可见:本钢轴承钢的化学成分控制完全满足技术协议要求,不会产生晶界偏析造成晶间脆性断裂并影响轴承钢棒的穿孔使用。

2、金相分析

显微组织分析

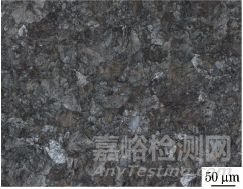

将钢棒切割后制备成横向检验试样,预磨、抛光后用4%(体积分数)硝酸酒精溶液浸蚀,在ZEISSAXiOPLan2金相显微镜下观察。

图3 基体显微组织形貌

如图3所示,钢棒基体显微组织为片状珠光体团,组织形态与轧制的终轧温度和轧后冷却速率相关,为正常的轧后组织。

将存在缺陷的轴承钢管切割后制成金相试样,观察轴承钢管内壁及内裂纹根部处的显微组织。

图4 钢管内壁显微组织形貌

图5 裂纹根部显微组织形貌

如图4和图5所示,热穿孔轴承钢管内壁脱碳与内裂纹根部脱碳程度相当,这表明钢管内壁缺陷与穿孔内壁的形成是伴生的,内翘皮“裂纹”缺陷是在穿孔过程中产生的。

对缺陷试样按照GB/T 18254-2002进行夹杂物评级,夹杂物分布均匀、尺寸细小,钢棒纯净度优良,完全满足标准要求。

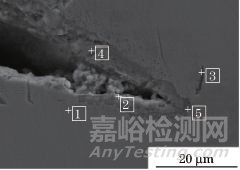

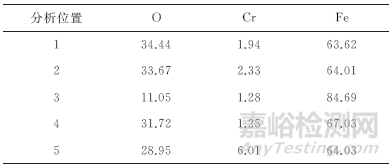

微区成分分析

采用5600LV扫描电镜附带的能谱议对缺陷处进行微区成分分析,结果如图6和表2所示。

图6 能谱分析位置

表2 缺陷附近能谱分析结果%

由表2可见:缺陷附近富集氧、铁元素,同时含有少量的铬元素,表明缺陷边缘已经被氧化,含有铬与轴承钢成分特点相关,说明内翘皮缺陷在穿孔初期就已经形成。

3、超声检测

化学成分分析、金相分析及能谱分析结果表明,轴承钢管内翘皮缺陷是由于钢棒内部质量问题产生的。ϕ70mm轴承钢经过穿孔后,在内壁出现长条状鼓泡及线状裂纹,说明钢材内部可能存在缺陷。

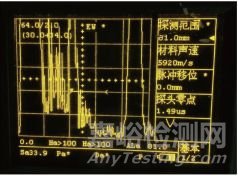

将出现缺陷批次的钢棒进行超声检测,采用SIUI CTS-4030手提便携式探伤仪,探头2.5P20Z,纯净水做耦合剂,参照GB/T 4162-2008中A级探伤标准进行超声检测。

图7 超声检测伤波

试验过程中发现部分钢棒存在严重的伤波,且伤波具有一定的连续性,间隔一段无周期性出现,波形如图7。伤波出现在始脉冲与底波的中间,周向移动缺陷波高宽度会有变化,较密集,回波显示较敏锐。探伤仪显示缺陷分布在钢棒接近心部的位置。检测同深度不同宽度的裂纹,定位完全相同,波幅与裂纹不完全成线形关系。

为了确定缺陷的宏观形态,在伤波处取低倍试片进行低倍检验。

图8 疏松缺陷低倍形貌 8×

由图8可见,与伤波对应较明显的钢棒缺陷是较严重的中心疏松。按照GB/T 1979-2001评定为2.5级。由于中心疏松处材料强度较低,塑性较差,在热穿孔变形过程中撕裂延展,宏观表现为内翘皮缺陷遗传在轴承钢管内壁。

根据超声检测结果,将有伤波的钢棒与其他批次钢棒再次进行穿孔工艺对比试验。试验结果表明,有伤波的钢棒穿孔后出现类似的内翘皮缺陷,且缺陷形态和比例对应性明显。由此可见,通过超声波检测分选可以避免缺陷的产生。

结论及建议

GCr15轴承钢管穿孔内翘皮缺陷是钢棒严重的中心疏松缺陷在热穿孔过程中撕裂延展而产生的。采用超声探伤检测可以提前发现缺陷,避免存在缺陷的轴承钢棒进入穿管工序。

来源:理化检验