您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-01-22 18:29

某电厂1号机组为350MW亚临界机组,采用一次中间再热、自然循环汽包炉,锅炉采用平衡通风、直流式燃烧器、四角切圆燃烧方式,锅炉的最大连续蒸发量为1170t·h-1,额定蒸发量为940 t·h-1,过热器出口蒸汽压力为17.5MPa,温度为541℃,于2010年9月试运行。

该机组锅炉末级过热器管子于2017年1月发生断裂泄漏,泄漏发生在末级过热器管屏上部,距顶棚管约1.5m处,为该末级过热器管屏左数第25排、炉膛侧第3根管子。管子材料为12Cr1MoVG钢,公称规格为ϕ51mm×9mm。为查明该末级过热器的泄漏原因,提高锅炉机组运行的安全性,笔者对泄漏的末级过热器管段进行了取样分析及理化性能检验。

理化检验

图1 断裂管子宏观形貌

图1为末级过热器断裂管子的宏观形貌,可见管子外径胀粗、壁厚减薄,内、外表面均存在较厚氧化皮。断口处最小壁厚仅为4.1mm(公称壁厚为9mm),壁厚减薄率为54.4%。断口呈脆性断裂特征,断面粗糙,断口附近管子外壁存在大量与断裂方向一致的纵向蠕变裂纹,其宏观形貌呈现长期过热爆管泄漏特征。

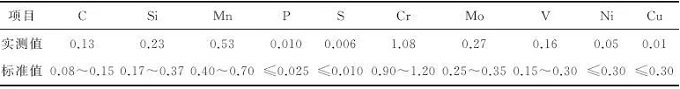

使用OBLF QSN750型直读光谱仪,对泄漏管段进行化学成分分析,取距断口约60mm处试样,试验结果见表1。

表1 断裂管子的化学成分(质量分数)%

可见该管段末级过热器管子的化学成分符合GB 5310-2008《高压锅炉用无缝钢管》对12Cr1MoVG钢化学成分的技术要求。

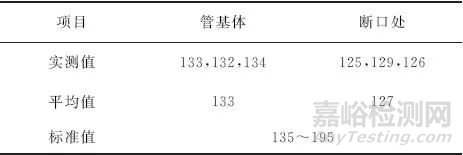

为研究管子断口附近硬度的变化,根据GB/T 231.1-2009《金属材料布氏硬度试验第1部分:试验方法》,使用HB3000C型布氏硬度计分别对管基体和断口处进行硬度测试。每个试样取3个测试点,测试结果见表2。

表2 断裂管子的硬度测试结果HB

可见该泄漏管段的硬度低于DL/T 438-2016《火力发电厂金属技术监察规程》对12Cr1MoVG钢硬度的技术要求,说明该末级过热器管材的力学性能已明显降低。

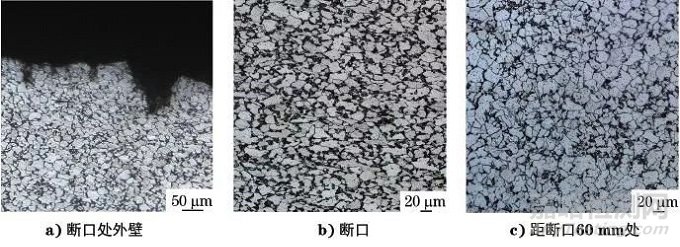

分别取管基体和断口处试样,用4%(体积分数)硝酸酒精溶液侵蚀后使用金相显微镜进行观察,其显微组织如图2所示。

图2 断裂管子的显微组织形貌

可见断口处试样外壁处存在较多沿晶微裂纹,裂纹从外壁向内壁扩展,如图2a)所示;断口及距断口约60mm处试样显微组织均为不完全相变组织(先共析铁素体+铁素体+珠光体+碳化物),晶粒度约7.5级,碳化物均在晶界处聚集长大,组织发生球化,断口周围未发现淬硬组织,如图2b)和图2c)所示。该管段末级过热器管子的显微组织不符合GB 5310-2008对12Cr1MoVG钢显微组织为铁素体+粒状贝氏体或铁素体+珠光体或铁素体+粒状贝氏体+珠光体的要求。

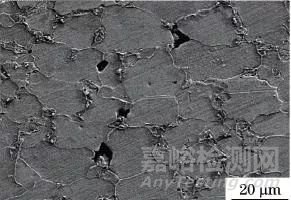

使用Apollo300型扫描电镜(SEM)观察管子断口处外表面形貌,结果如图3所示,可见管子表面存在较多蠕变孔洞,并在晶界处存在大量的球状颗粒。

图3 断裂管子断口处SEM形貌

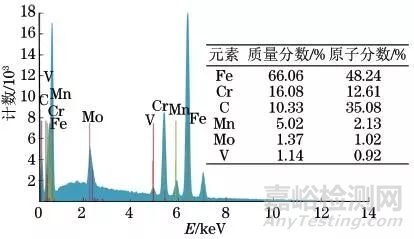

对球状颗粒进行能谱(EDS)分析,结果如图4所示,可见球状颗粒以铁、铬的碳化物为主,这种残余颗粒状碳化物相的存在说明该末级过热器管处于长期超温运行状态。

图4 球状颗粒EDS谱

分析与讨论

通过对断裂末级过热器管子进行宏观分析发现,断口表面粗糙、外径胀粗、壁厚减薄且外表面存在蠕变裂纹情况,符合长期过热超温断裂的宏观形貌特征。

通过微观形貌分析发现,断口处外壁存在较多由外向内扩展的沿晶微裂纹,断口附近存在较多蠕变孔洞,断口附近组织为晶粒度约7.5级的不完全相变组织(先共析铁素体+铁素体+珠光体+碳化物),碳化物呈球状及链状分布在晶界上,组织发生球化,断口附近微观形貌亦符合长期过热爆管的微观形貌特征。

综合以上分析得出,该末级过热器管子经历了长期的过热运行,导致碳化物聚集,基体碳含量降低,硬度、高温屈服强度、持久强度下降,蠕变速度加快,在管子外表面萌生蠕变裂纹,结合晶界蠕变孔洞构成裂纹扩展的择优路径,使管壁无法抵抗管子内压产生的应力,最终导致管子发生蠕变断裂。

结论及建议

由于该锅炉末级过热器管子长期处于超温运行状态,碳化物在晶界处聚集,呈球状分布,基体碳含量降低,硬度、高温屈服强度、持久强度下降,蠕变速度加快,进而管子发生胀粗、壁厚减薄及外表面萌生纵向蠕变裂纹,最终断裂泄漏。

建议电厂对发生泄漏管屏的其他位置进行排查,若此次断裂问题为偶发则需在停炉期间对弯头处氧化皮堆积情况进行检查,若存在多处不同程度裂纹,则需要考虑锅炉运行工况是否正常。

作者:李宪爽,工程师, 哈尔滨锅炉厂有限责任公司材料研究所

来源:理化检验物理分册