您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-27 20:53

国内某1000千伏特高压变电站1000千伏电抗器在运行过程中C相储油柜主联管发生开裂泄漏。利用泄漏点外观形貌分析、断口分析、DR透视检测、化学成分分析、金相显微组织检测、力学性能检测及强度校核计算等方法对开裂的联管进行试验分析。综合设备运行工况及试验结果判定开裂原因为焊趾处的疲劳开裂。

国内某1000千伏特高压变电站1000千伏电抗器采用320000/1000型电抗器。该电抗器于2020年6月换相后投入运行。2020年10月31日11:00,运行人员巡视发现,电抗器C相储油柜的φ89mm主联管上的φ32mm支管根部开裂漏油严重,造成电抗器紧急迫停,造成严重经济损失。开裂联管的详细信息见表1。

表1 送检联管试样的细信息

1. 试验内容及结果

1宏观检查

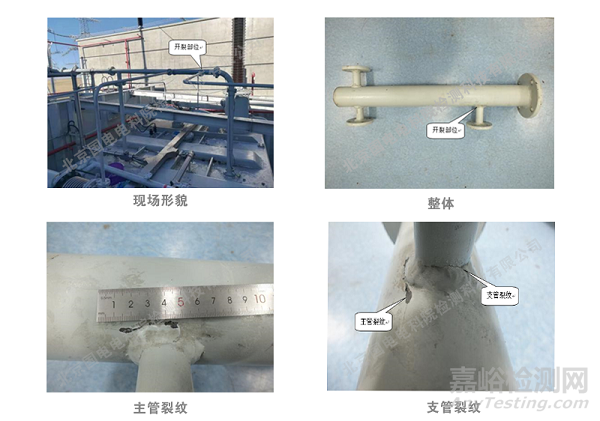

对开裂的1000千伏电抗器C相储油柜联管进行宏观形貌检查,联管存在2处开裂缺陷,分别位于联管上接高压测装的支管角焊缝的两侧的焊趾处。

即一处裂纹位于主管上角焊缝焊趾处,该裂纹长约65mm,与联管轴线10°相交、基本呈直线状分布,焊趾处的裂纹中间开口略宽、两端尖锐,表层的防锈漆局部已崩落,主管未见胀粗及弯曲变形。

另一处裂纹位于支管侧角焊缝焊趾处,裂纹沿焊趾呈周向分布,长度约为支管周长的1/2,该处裂纹也开口细小,两端尖锐。同时可以看出,支管角焊缝成型不良,焊缝填充量过多,焊趾处变截面不够平缓。

此外,联管主管及支管上未见明显的腐蚀损伤及机械损伤等缺陷,如图1所示。

图1 开裂联管的宏观形貌

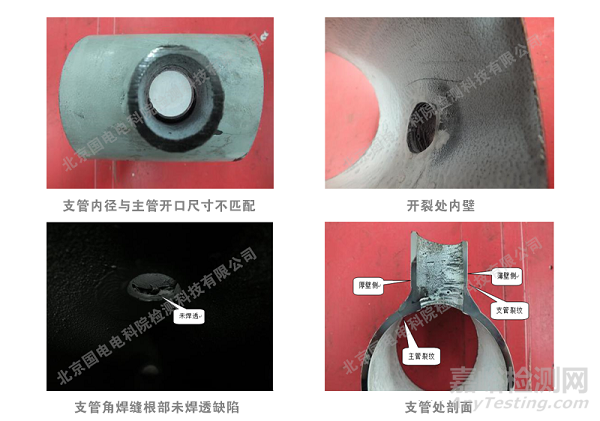

将联管开裂部位剖开后检查其内部情况,如图2所示。可以看到,支管焊接不规范,支管内径与主管开口尺寸不匹配,焊缝根部存在未焊透缺陷。同时,支管壁厚不均匀,其设计规格为Φ32×3.0mm,经测量一侧的壁厚为3.3mm,另一侧壁厚为2.1mm,超出其允许的壁厚偏差要求。开裂位于薄壁一侧,同时,支管内壁存在多条周向分布的较深的凹槽。

图2 开裂联管的解剖断面形貌

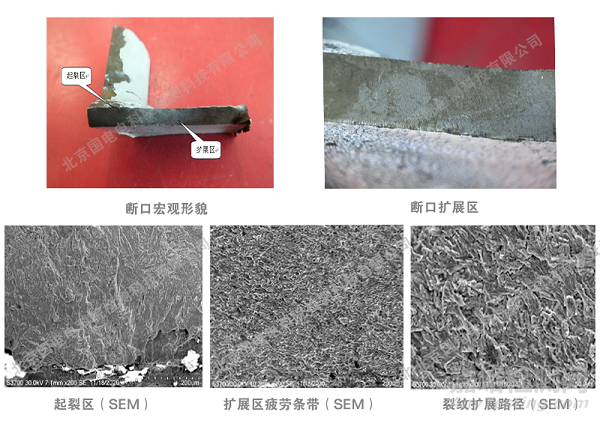

2断口分析

将联管主管和支管开裂部分剖开,进行断口宏观分析并利用扫描电子显微镜(SEM)对断口进行微观形貌分析。可以看出,联管主管断口起裂于角焊缝的焊趾区钢管外壁,断口的绝大部分为裂纹扩展区,在扩展区宏观上可以观察到较为明显的“海滩状”疲劳辉纹,微观上可以观察到明显的疲劳条带,如图3所示。

图3 联管主管开裂部位断口宏观及SEM微观形貌

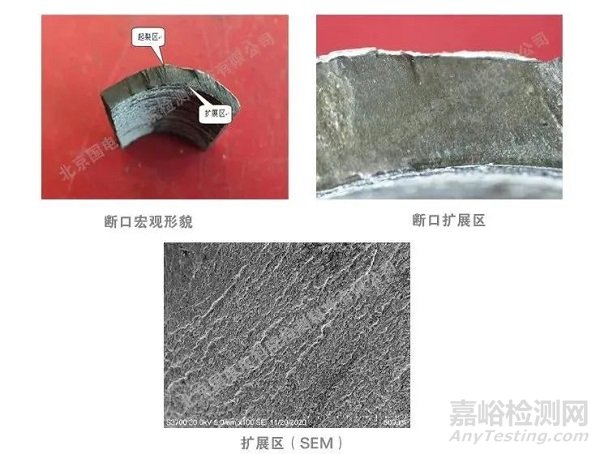

开裂的联管支管断口起裂于外壁,断口上大部分区域也为扩展区,扩展区宏观上可以观察到“海滩状”疲劳辉纹,微观上可以观察到明显的疲劳条带,如图4所示。

图4 联管支管开裂部位断口宏观及SEM微观形貌

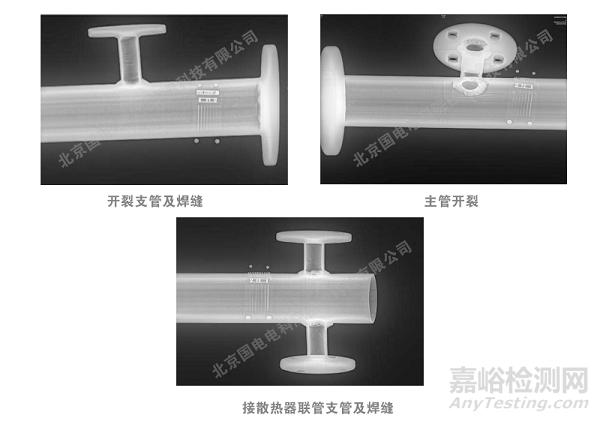

3冷阴极-DR透视分析

利用冷阴极X射线数字成像技术(冷阴极-DR技术)对联管、各支管及角焊缝进行透视检测,如图5所示。

可以看出,联管的3根支管角焊缝均存在不同程度的夹渣、气孔及未焊透等焊接缺陷;联管主管母材未见制造缺陷,支管母材内壁存在大量凹槽。

图5 开裂联管各部位的DR透视图像

4化学成分分析

用SPECTROMAXx型台式直读光谱仪对开裂的联管主管及支管分别取样进行化学成分检测,结果见表2。

可以看出,主管各主要元素的含量均符合标准对20钢材质的要求;支管各主要元素的含量也均符合标准对20钢材质的要求。

表2 联管20钢材化学成分检测结果(wt/%)

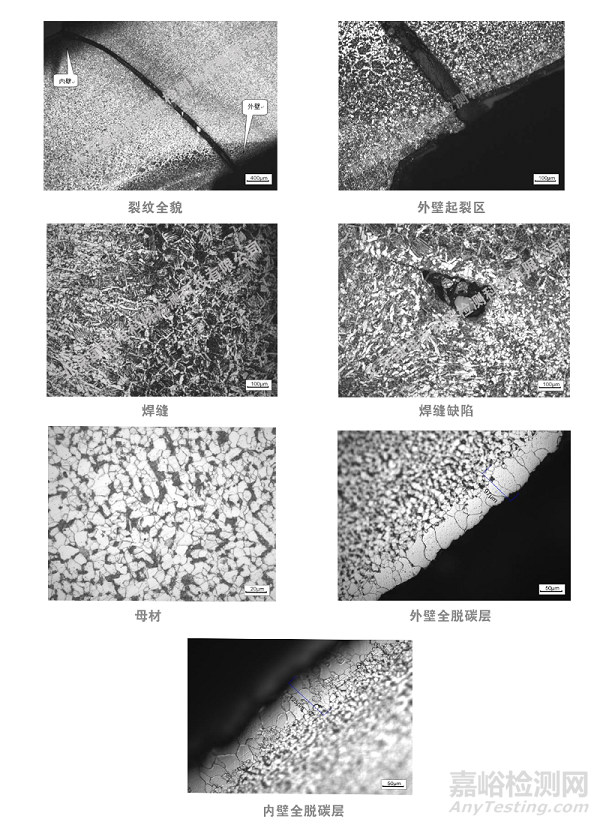

5金相分析

自联管开裂部位截取试样对联管母材及焊缝进行金相组织检测。

主管的裂纹位于角焊缝的焊趾热影响区,裂纹沿钢管壁厚方向外宽内窄分布,说明裂纹起源于外壁的焊趾处,同时,裂纹较为平直呈穿晶断裂特征,未见明显的晶粒拉长塑性变形,裂纹内部未见高温氧化情况。

钢管母材的组织为铁素体+珠光体,珠光体大部分沿铁素体晶界分布,且珠光体存在一定程度的球化,母材中未见明显夹杂物;钢管内壁及外壁均存在100μm左右的全脱碳层缺陷组织,全脱碳层晶粒粗大。

焊缝的组织为索氏体+魏氏组织,基本正常,焊缝中存在夹渣及未焊透等缺陷,如图6所示。

图6 联管主管各部位的金相组织

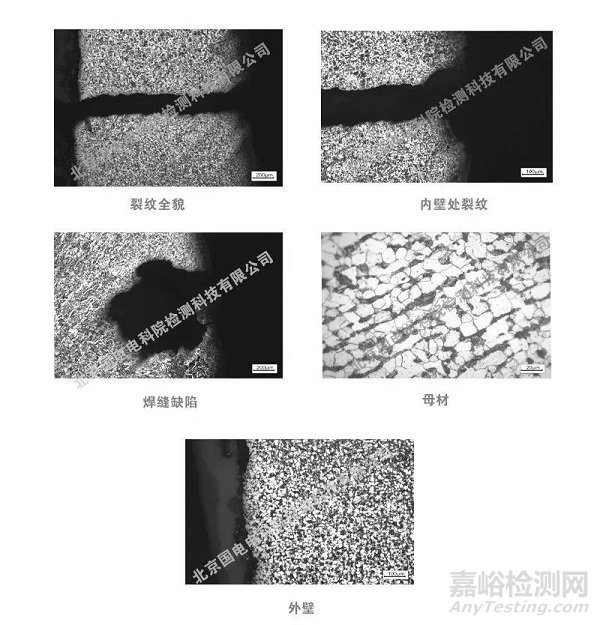

联管支管的裂纹位于薄壁侧近角焊缝焊趾的母材上,裂纹沿垂直于钢管壁厚方向平直分布,内壁处与加工凹槽相贯通,裂纹也呈现穿晶断裂特征,未见明显的晶粒拉长塑性变形。

钢管母材的组织为带状分布的铁素体+珠光体,组织中未见明显夹杂物,内外壁未见全脱碳层缺陷。焊缝的组织为索氏体+魏氏组织,焊缝中存在大气孔等焊接缺陷,如图7所示。

图7 开裂支管各部位的金相组织

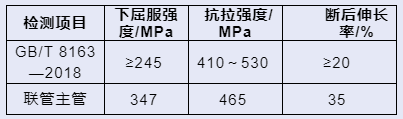

6 力学性能测试

自联管主管上截取标准试样进行常温拉伸性能测试,结果见表3。可以看出,主管的强度及塑性指标符合标准要求;支管由于尺寸所限,无法进行拉伸性能测试。

表3 联管主管20钢常温力学性能测试结果

7强度校核计算

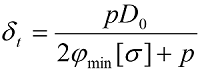

依据联管中油介质的最高参数,即最高油位时油温为110℃,压力约为0.118385MPa,参考承压部件强度校核计算公式对联管主管及支管的壁厚进行校核,以确定其实际壁厚是否满足使用要求。

式中:δt为理论计算最小壁厚,单位为mm;P为介质最高工作压力,单位为MPa;D0为钢管的外径,单位为mm;ψmin为最小减弱系数,本算例结合实际开孔减弱程度选用0.75;[σ]为管材的许用应力,单位为MPa,即20钢材料在110℃时的许用应力,利用查表及插值法计算得出为137MPa。

分别将联管主管及支管的外径尺寸代入上述公式,经计算得出联管主管需要的理论计算最小壁厚为0.05mm,支管需要的理论计算最小壁厚为 0.02mm;而主管的实测最小壁厚为4.1mm,支管的实测最小壁厚为2.1mm。因此,加上腐蚀附加厚度、厚度负偏差及工艺厚度减薄值等附加厚度尺寸,联管主管级支管的实际壁厚是能够满足使用要求的。

2. 综合分析评价

从开裂形貌分析,联管上的2处裂纹分别位于接高压测装的支管角焊缝两侧的焊趾处。焊趾部位由于明显的非圆滑过渡的变截面结构,会形成大的应力集中现象。而从主管和支管开裂部位的断口上均可以观察到明显的疲劳条带,说明主管级支管的开裂模式为疲劳开裂。

从焊接工艺分析,通过肉眼观察及冷阴极-DR检测结果可以看出,联管的各支管角焊缝均存成型不良、填充量过多,焊趾处变截面尖锐现象,还不同程度存在夹渣、气孔及未焊透等焊接缺陷,说明焊接工艺及操作存在不良。

从化学成分分析,联管主管及支管的化学成分均符合标准对20钢材质的要求,可以排除材质错用的情况。

从金相组织分析,联管主管的裂纹起裂于支管角焊缝的焊趾热影响区,呈穿晶断裂模式,未见明显的晶粒拉长,符合疲劳开裂的微观组织特征。此外,主管内外壁均存在100μm左右的全脱碳层缺陷组织,表层全脱碳层的存在会严重降低管材的疲劳强度,当遇有循环的交变应力时易沿变截面、缺口等应力集中部位萌生疲劳损伤开裂。

从力学性能分析,联管主管的强度及塑性指标符合标准要求;支管虽由于尺寸所限无法进行拉伸性能测试,但从其金相组织分析,其力学强度也能满足要求。

从运行工况分析,电抗器C相在运行过程中存在严重的振动现象,经现场测试与联管相连接的箱盖处的最大振幅达到58μm,且振动频率高。如此高频高幅值的振动传递到联管上会在应力集中严重的支管角焊缝处形成大的交变应力,易引发沿焊趾部位开裂的疲劳开裂损伤。

3. 结论及建议

1结论

此次1000千伏电抗器C相储油柜联管开裂泄漏的主要原因为,电抗器C相在运行过程中存在严重的振动现象,使得与其相连接的联管在振动工况下承载持续的循环交变载荷,致使在联管上应力集中的支管角焊缝焊趾区域形成大的交变应力。

同时,联管内外表层均存在明显的全脱碳层缺陷,降低了管材的疲劳强度,在大的交变应力作用下于应力集中的焊趾部位形成疲劳开裂,在振动工况下疲劳裂纹不断扩展直至贯穿管壁进而引发联管的开裂泄漏。

2建议

针对于上述造成1000千伏电抗器C相储油柜联管开裂泄漏的原因,对1000千伏特高压变电站1000千伏电抗器储油柜主联管提出如下三点防治建议以供参考:

首先,应采取有效措施如加装约束或减振阻尼器等方式有效改善联管的振动工况,振动工况不消除,联管开裂损伤难以彻底根除。

其次,应提高联管的材料等级以提高管材的抗疲劳能力,所选管材确保不存在脱碳层等缺陷,同时,应结合电抗器的工况条件,对低温区域建议选用含有适量镍(Ni)元素的低温用钢制作联管。

最后,可通过使用三通管件代替支管角焊缝结构来降低主管与支管连接处的应力集中程度,以避免再次发生类似的开裂失效。

来源:国电检测