您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-09-27 16:07

T2紫铜合金元素以及杂质含量较少,含铜量可达99.90%以上,一般可认为近似为纯铜。其优良的导热性、延展性和焊接性,使得T2紫铜广泛的用于换热器中。Cu具有贵金属的特性,在25℃时标准电极电位为+0.337V,其平衡电位高于析氢电位。一般情况下,Cu在空气中表面会快速形成一层Cu2O保护膜,因此在大气中具有较好的耐蚀性。

然后,工程车辆在运行过程中由于发动机温度较高,冷却液蒸发较快。因此很多时候用户会无意间加入与冷却系统材料不匹配的冷却液,有些用户还会直接加入自来水或者河水,使得冷却液中里的离子含量大大增加,腐蚀性增强。T2紫铜管的腐蚀以点蚀形式最为常见,而对于T2紫铜管经火焰钎焊后发生的晶间腐蚀现象还鲜有报道。本文就管壳式机油冷却器T2紫铜管在运行半年后发生的泄漏事件,对其泄漏形式以及造成腐蚀的原因进行研究。

1 试验方法

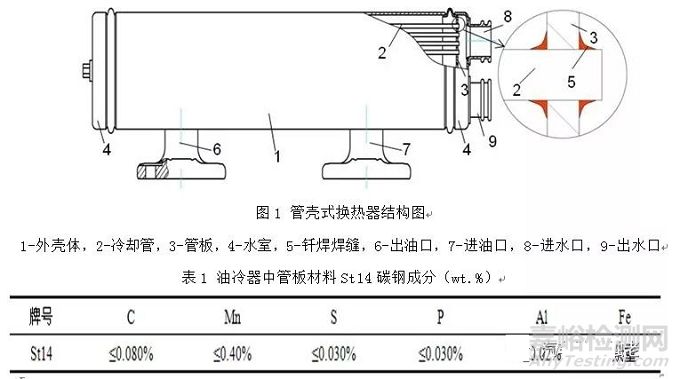

管壳式机油冷却器的结构主要由外壳体、进出水管、管板、冷却管以及水室等组成。如图1所示。其中冷却管的材料为符合国标GB/T 5231-2012《加工铜及铜合金的牌号和化学成分》的T2紫铜。管板的材料为St14碳钢,成分见表1。冷却管与主板采用760℃左右温度的火焰钎焊工艺进行连接,钎焊填充料为BCu90PSn3铜锡磷钎料,该钎料含有90%的Cu,6.5%的P以及4.5%的Sn。柴油车在行驶半年后,发动机发生油水混合现象(即机油与冷却液相互混合),冷却液在运行时的温度在88℃左右,检查后发现是管壳式机油冷却器泄漏所致。

分析的材料为T2紫铜管、St14碳钢以及BCu90PSn3铜基钎料。采用FEI公司的扫描电子显微镜(SEM)观察T2紫铜管腐蚀区域的表面形貌,通过牛津的能谱仪(EDS)来分析腐蚀产物的成分以及紫铜管在火焰钎焊后的元素偏析情况。采用离子色谱法检测防冻液中氯化物、硫酸盐以及硝酸盐等阴离子含量。

然后对腐蚀区域进行取样,用环氧树脂进行镶嵌,分别用200#、1000#、2000#水磨砂纸打磨截面,然后对其截面进行抛光。使用莱卡公司生产的LEICA DMI5000M倒置金相显微镜观察T2紫铜管截面的腐蚀相貌。

2 试验结果

2.1 宏观分析

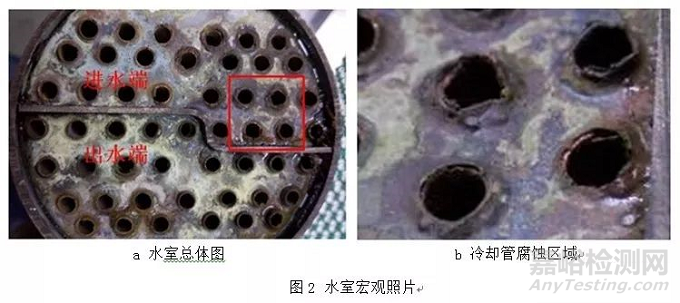

对管壳式机油冷却器两端的水室进行解剖分析,并对该柴油车所使用的冷却液进行成分检测。解剖后发现在进水端的管板与冷却管连接处发生严重的腐蚀现象。如图2所示。图2(a)为管板与冷却连接处的总体形貌照片。从图中可以看出,无论进水端还是出水端的管板表面都有黄绿色物质沉积。图2(b)为图2(a)中进水端红色方框区域的放大照片。从图中可以看到,与管板连接处的冷却管都有不同程度的腐蚀现象。

通过对油路的气密性检测,找出泄漏冷却管的位置,并对该冷却管进行进一步的解剖分析。如图3所示。从图3中可以明显看出,该处的冷却管出现明显的凹坑,且与管板相连处的冷却管管壁基本已经被腐蚀贯穿,只有部分未腐蚀的冷却管与焊缝相连。不仅如此,管板上原本凸出的冷却管部分都已腐蚀殆尽。

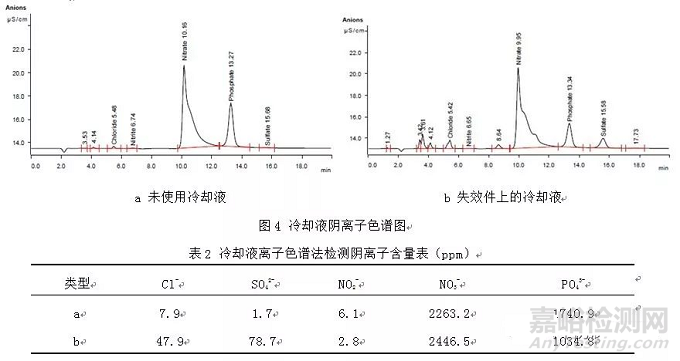

2.2 冷却液离子色谱分析

另一方面,通过离子色谱法对防冻液进行氯离子、硫酸盐以及硝酸盐等阴离子含量检测。结果见图4和表2。表2中的数据对应图4中的离子色谱图。表2中a为与油冷器匹配尚未使用的冷却液,b为失效件上所取的冷却液。从表中可以得知,失效件上的冷却液中的Cl-含量为47.9ppm,SO42-含量为78.7ppm。未使用的冷却液中Cl-含量则只有7.9ppm,SO42-只有1.7ppm。从含量上可以明显看出,失效件冷却液中的Cl-、SO42-含量要明显的高于匹配冷却液中的含量。因此判断车主在使用过程中无意间人为的加入了这两种离子含量较高的液体,或者未使用正规匹配的冷却液。

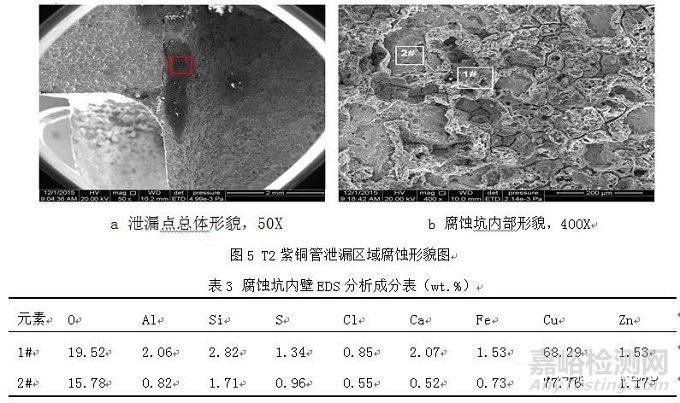

2.3 腐蚀区域SEM/EDS分析

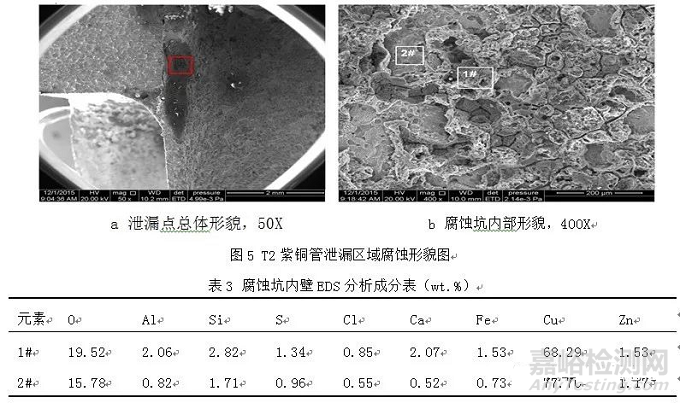

为了确认泄漏点的腐蚀形式,通过SEM对其表面进行显微形貌的观察。如图5所示。图5(a)为泄漏点总体形貌SEM图。图5(b)为图5(a)中红色框内的显微形貌图。从图5(b)中可以明显的看到,在腐蚀坑内壁上存在冰糖状形貌,且晶粒轮廓清晰,说明该区域存在晶间腐蚀迹象。对图5(b)中白色框区域进行EDS分析。结果见表3。从表中可以看出,腐蚀区域O含量较高,同时还含有Al、Si、S、Cl、Ca、Zn这几种油冷器材料本身所没有的的元素,因此可以判断这些元素来自于冷却液中或者冷却系统中其他部件的腐蚀产物。其中S、Cl两种元素的可能来自与冷却中的SO42-和Cl-,这两种阴离子易造成T2紫铜管的腐蚀。

进一步对腐蚀区域的T2紫铜管内壁进行观察。如图6所示。在图6(a)中可以发现在冷却管内壁发现一道沿晶裂纹。图6(b)为图6(a)红色框内的显微SEM图,从中可以看出晶间一道道明显的轮廓线,把每个晶粒都分隔开来。还有部分由于晶粒脱落而形成凹坑。

2.4 截面显微金相组织分析

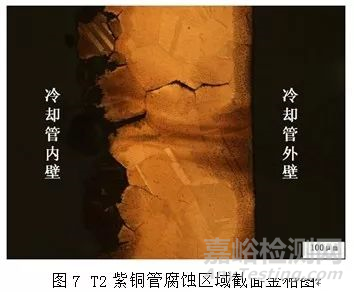

对图6(a)中的沿晶裂纹进行截面金相分析。如图7所示。从图7中可以发现,冷却管内壁有明显的腐蚀痕迹,且腐蚀是沿着晶界逐步发展的。从金相上看,腐蚀是由冷却管内部向外发展的,晶间腐蚀几乎已经贯穿了整个T2紫铜管的管厚,有些晶粒由于晶界发生腐蚀,已经从紫铜管上分离开来,有些晶粒则已经发生了脱落。这是由于腐蚀产物在晶间堆积,而Cu的腐蚀产物体积要大于紫铜本身,因此在腐蚀过程中晶界不断的膨胀导致开裂。

2.5 紫铜管晶间EDS分析

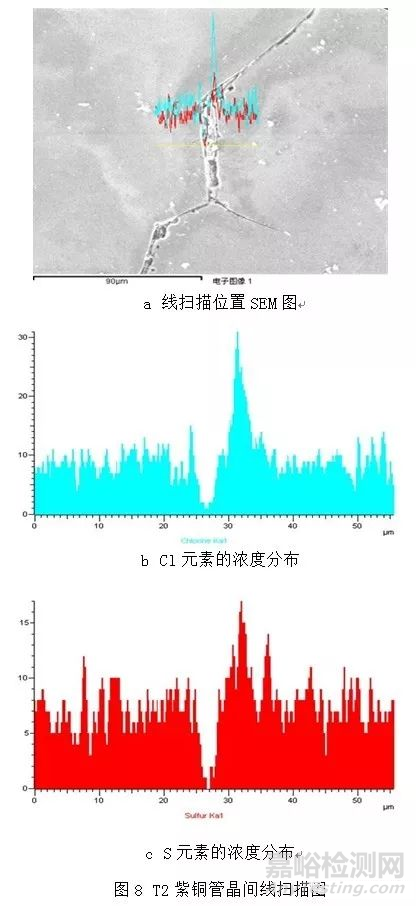

对图7中的晶间腐蚀裂纹区域进行EDS线扫描分析。如图8所示。图中a为T2紫铜管晶界线扫描的位置SEM图,b为Cl元素线扫描含量浓度分布图,c为S元素线扫描含量浓度分布图。从图中可以看出,当线扫描扫到开裂的晶间区域时,S和Cl两种元素的峰值都急剧的升高,这说明在晶间上存在S和Cl两种元素,也就是说这两种元素参与了T2紫铜管的晶间腐蚀。

3 分析与讨论

根据对失效件上冷却液的检测发现,与正常匹配的冷却液相比,该冷却液中的SO42-、Cl-两种离子浓度大大升高。说明这种冷却液为不合格冷却液。

通过对失效件本身的分析可以发现,在与管板钎焊区域的T2紫铜管内壁发生了明显的晶间腐蚀痕迹,而其他区域则无明显的晶间腐蚀痕迹。说明火焰钎焊工艺对T2紫铜管的晶界造成了影响。但由于T2紫铜中杂质含量非常低,能谱分析手段无法检测T2紫铜管晶界上的元素成分变化情况。因此未能有效的分析T2紫铜管内部成分发生了何种变化才导致材料发生晶间腐蚀的倾向较大。从对腐蚀后晶界的线扫描结果上看,腐蚀的晶界上存在S、Cl两种元素,结合冷却液的色谱分析结果,可以判断该晶间腐蚀是由SO42-、Cl-两种离子共同作用的。

4 结论

通过对未使用匹配冷却液以及失效件上冷却液的色谱分析,判断该失效件上使用的冷却液为不合格冷却液。

在与管板钎焊的区域,T2紫铜管内壁由于发生了晶间腐蚀,晶粒不断的腐蚀脱落造成腐蚀穿孔导致泄漏。

冷却液中的SO42-、Cl-两种离子共同作用,导致了T2紫铜的晶间腐蚀。

来源:汽车防腐蚀老化