复合材料在航空领域的应用日趋广泛,应用范围已由简单零部件扩大至主承力结构。复合材料应用于飞机结构中有着诸多优势,如可设计性好、比强度/比模量高、耐腐蚀、疲劳性能好等,但也存在材料各向异性及材料分散性大的特点。这些特点导致复合材料结构在服役过程中不可避免会产生分层、脱黏、裂纹、烧蚀等损伤,因此复合材料的修理问题在行业内的重要性日益显现。

复合材料结构的修理方法以及修理后强度性能的恢复,是飞机复合材料结构面临的挑战。同时修理后的结构可能存在原始缺陷,在服役过程中可能再次出现损伤,此类缺陷或损伤的检测,也是同时衍生出来而亟待解决的问题。

中国飞机强度研究所强度与结构完整性全国重点实验室的科研人员以挖补修理后的层压板结构为例,对其可能产生的缺陷类型进行归纳,对各种类型缺陷的超声特征信号进行分析总结,将超声特征信号和修理工艺特点互相比对验证,为此类结构缺陷超声检测完整判据的建立提供数据积累。

1、复合材料的修理工艺

复合材料常用的修理方法有填充与灌注修理、机械连接修理、胶接修理、树脂注射修理等,此外还有外场快速修理方法,如微波修复、电子束固化修理、光固化修理、激光自动化修理等。其中胶接修理方法相对稳定可靠,尤其是胶接挖补修理方法,对受冲击损伤的复合材料层压板来说,是一种非常有效的修理方法。

挖补修理适用于修理面积较大、较严重的损伤,这种方法一般采用预浸料作为修理材料,因此对于修理曲率较大或有气动外形要求的表面具有一定的优越性。同时,挖补修理可以最低程度地增加质量,最大限度地恢复结构强度。

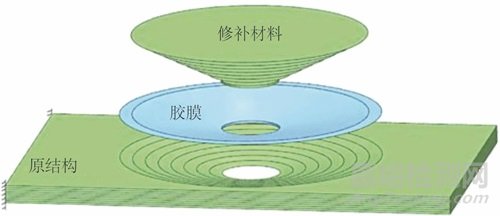

挖补修理前,先通过无损检测手段,确定损伤的面积和深度分布范围,将损伤区完全挖除,留下一个具有锥度的孔,然后对层压板进行干燥处理,再将修补材料通过胶接固化的方法填补至原结构处,挖补修理的结构示意如图1所示。

图1 挖补修理的结构示意

胶接固化的温度和压力是修理过程中的关键参数,会直接影响胶接质量。温度尽可能均匀,以保证固化均匀,同时要防止温度过热导致原结构出现性能和结构的改变。固化压力也需要精确控制,以保证胶层厚度均匀、充分浸润、最小化胶层气孔。

2、层压板修理后缺陷特征及检测信号分析

层压板结构在制造过程中,受制造工艺的影响,可能会产生空隙、分层等缺陷;在装配过程中,受外载作用,可能会产生分层、表面划伤、钻错孔、孔边损伤等;在服役过程中还可能产生冲击损伤、累积损伤、战伤、烧蚀等。无论哪种缺陷或损伤,都可能导致飞机的承力结构受损,表面气动性能下降,进而影响使用寿命。

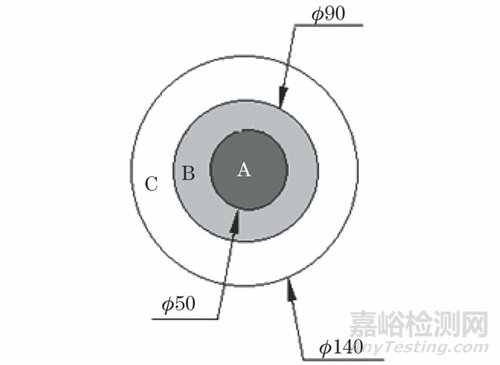

当确定了损伤或缺陷在修理容限之内后,就可以对损伤进行修理。某修理后的层压板结构如图2所示,层压板结构修理后的结构示意如图3所示,其中心深灰色区域A区为修补部位中心的等高区,浅灰色区域B区为修理中的斜坡区,最外围的白色区域C区为修补区表层纤维布覆盖的区域。

图2 修理后的层压板结构

图3 层压板修补后结构示意

修理过程中产生的缺陷可能分布在不同的区域,按照分布位置,可分为以下3种:修补材料内部缺陷、胶膜缺陷、原结构缺陷。

修补材料内部缺陷比如修补材料内部的夹杂、气孔、分层等,可能产生于预浸料的铺放过程中,也可能产生于修理后期的固化过程中;胶膜缺陷是修理结构中最常见的缺陷,主要指固化过程中局部受热不均导致的胶膜空隙或局部胶膜流失;原结构缺陷主要是修补前挖除缺陷或损伤不够彻底造成的,固化过程中温度过高也可能导致原结构内部改变。

对于这些修理工艺及过程控制差异而引起的初始修理缺陷,采用接触式脉冲反射法对其进行超声C扫描检测,结果表明超声检测对此类结构信号响应明显。通过筛选检测信号中的异常信号,结合异常信号产生的位置及具体修理工艺,可以对缺陷类型进行准确判断。

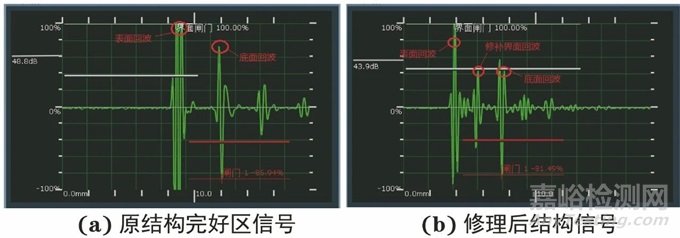

修补后的结构与原结构相比,结构厚度略有变化,但超声检测时最明显的差异是,修补后结构的超声检测信号会在修补界面出现明显的界面波,如图4所示。界面波高度跟工艺过程控制有关,一般来说,同一件修理后的结构件,界面波高度相对稳定,略低于或略高于底面回波都属于正常现象。

图4 原结构与修补后结构的超声检测信号

在对检测区域的超声信号进行C扫描成像时,界面闸门框取表面波,记录表面回波的位置;成像闸门框取整个结构厚度范围内的回波,记录底面回波、修理界面回波以及可能出现的缺陷回波的位置。在对缺陷进行准确定量时,闸门高度按6 dB法置于底面回波1/2高度处(根据底面回波实时高度进行调整),闸门成像逻辑为取越过闸门的最高回波,采用距离成像模式。

修补材料内部缺陷

在修补材料即预浸料的铺放过程中可能落入夹杂物,在修理工艺后期的加热加压过程中也可能造成挥发性气体被捕捉进而在修补材料内部产生夹杂、气孔、分层、孔隙等缺陷。

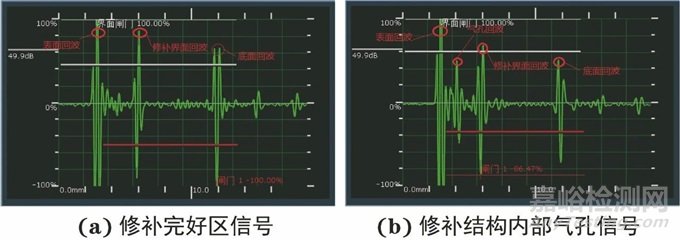

修补材料内部的气孔或夹杂物的超声特征信号如图5所示,可以看到在结构表面回波与胶膜界面回波之间出现了一个缺陷回波,缺陷尺寸的数量级并没有造成后面结构回波的明显衰减,且埋深固定,判断其可能为气孔或夹杂物,如果缺陷尺寸足够大造成底面回波的明显衰减或消失,则其可能为分层缺陷。

图5 修补材料内部气孔或夹杂物超声特征信号

对于小的气孔或夹杂物,距离成像的超声C扫描结果上并没有明显显示,如图6所示。

图6 含小尺寸气孔、夹杂物的修理结构超声C扫描结果

修补中心等高区脱黏

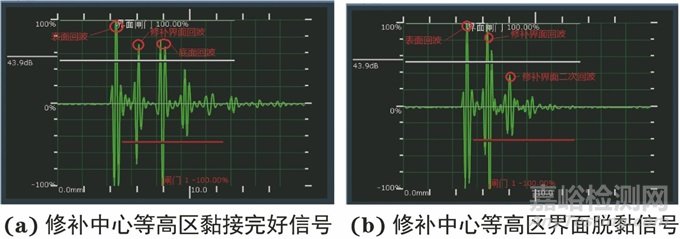

修理过程中,黏接界面的胶膜在高温下流动不均匀,容易造成局部树脂缺失,此时在黏接界面形成空腔,产生脱黏缺陷。以修补中心等高区为例,当超声波遇到胶膜均匀分布区,由于修补胶膜和原结构树脂的声阻抗差异,一部分声波沿修补黏接界面继续往下传播,一部分被反射;当超声波遇到黏接界面空腔区,由于修补材料声阻抗与空气声阻抗存在巨大差异,声波几乎完全被反射,如图7所示。

图7 修补中心等高区超声检测特征信号

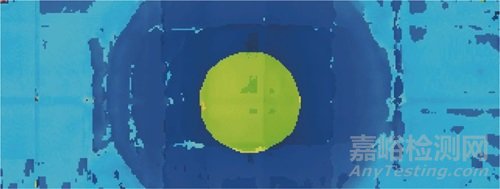

修补黏接完好区超声C扫描图像如图8所示,中心等高区完全脱黏和局部脱黏的超声C扫描图像如图9和图10所示。

图8 修补界面黏接完好区超声C扫描图像

图9 修补中心等高区完全脱黏超声C扫描图像

图10 修补中心等高区局部脱黏超声C扫描图像

修补斜坡区脱黏

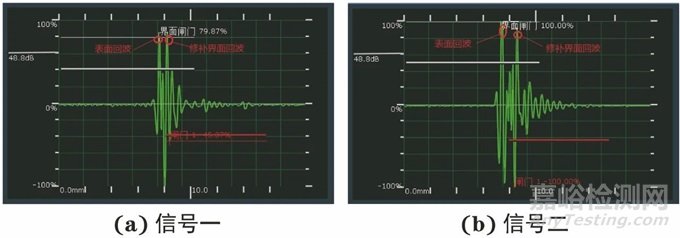

斜坡区的脱黏缺陷产生原理与等高区的相同,都是胶膜熔化后流动不均匀导致,但斜坡区的超声特征信号和等高区的信号有差异。修理后斜坡区的黏接界面呈阶梯斜坡状,因此超声检测时界面回波的位置也会随黏接界面的深度值而变化,斜坡区黏接良好位置不同深度处的超声回波信号如图11所示,相比于等高区,界面回波位置有了变化。

图11 斜坡区黏接良好位置不同深度处的超声回波信号

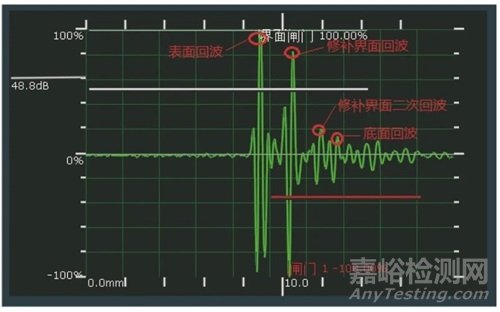

斜坡区脱黏缺陷的超声回波信号如图12所示,缺陷信号表现为界面回波波幅升高,底面回波消失。斜坡区脱黏的C扫描图像如图13所示。

图12 斜坡区不同深度处黏接界面脱黏超声回波信号

图13 修补结构不同区域的缺陷C扫描图像

修补区外表面纤维布脱黏

修补后结构的上表面通常会覆盖一层纤维布,以尽可能保持修补后结构表面平整光滑。修补工艺控制不当或操作失误会造成表层纤维布脱黏,表层纤维布脱黏的超声检测特征信号如图14所示,由于覆盖的纤维布很薄,因此脱黏缺陷信号和检测面声波信号贴合在一起,结构底面回波消失。图13中可以看到表层纤维布脱黏的超声C扫描图像显示。

图14 表层纤维布脱黏的超声检测特征信号

胶接面黏接不良

除了脱黏缺陷,修理结构常会遇到黏接面黏接不良的缺陷。和脱黏缺陷相比,黏接不良区域的超声信号会呈现出大面积的底面回波较低但没有完全消失,界面回波明显升高的现象,如图15所示。此时修补界面黏接质量处于中间态,无法对其准确定性。此类缺陷对结构强度的影响,需要通过强度试验进行验证。

图15 修补结构黏接不良区域超声检测回波信号

3、结束语

挖补修理目前作为复合材料结构最常用的修理方法,工艺日渐成熟,修理后结构的透声性越来越好,超声检测信号和相应区域的修补结构特征对应明确。因此,对复合材料修理区全结构的缺陷信号进行分析,为修理结构损伤建立可靠的判据具有重要意义。

作者:曲亚林,宁宁,焦婷,王丹

工作单位:中国飞机强度研究所 强度与结构完整性全国重点实验室

第一作者简介:曲亚林,工程师,主要从事飞机复合材料结构无损检测技术方法研究工作。

来源:《无损检测》2024年3期