摘要:目的 针对汽车高强钢SG1000焊接接头恶化等问题,研究了SG1000激光复合焊接的力学性能。方法 选用等强匹配焊丝MG90-G对高强钢SG1000进行激光复合焊接,对焊接接头进行拉伸和低温冲击韧性试验,并结合扫描和硬度监测等手段对焊缝组织和断口形貌进行分析。结果 由于激光的预热作用,高强钢SG1000激光复合焊接成形件的焊缝美观,焊接过程稳定可靠,焊接熔池深度较大,有效改善了传统焊接的咬边、飞溅、气孔等缺陷。焊缝组织主要由板条马氏体和奥氏体晶粒组成,热影响区的过热区内部板条马氏体和奥氏体晶粒比较粗大,而焊接母材主要为细小的板条马氏体和奥氏体晶粒。焊接拉伸断口主要为细小且较浅的韧窝,且韧窝底部存在第二相粒子及夹杂物,焊接拉伸断口断裂于热影响区且微观形貌为韧性断裂;冲击微观形貌主要由准解理小平面及河流花样组成,且存在一定数量大小不一的韧窝交错分布,焊接冲击断口断裂于热影响区且微观形貌也为韧性断裂。结论 焊缝热影响区的晶粒比非热影响区的晶粒粗大,拉伸和冲击断裂均发生于热影响区;随着激光功率的增大,复合焊接接头的力学性能呈现逐渐增强的趋势;随着焊接速度的增大,复合焊接接头的力学性能呈现先增强后削弱的趋势。高强钢SG1000激光复合焊接最佳工艺参数如下:激光功率为9.5 kW,焊接速度为0.8 m/min,对应屈服强度为1 072 MPa,抗拉强度为1 175 MPa,断裂伸长率为13.5%,冲击断裂吸收的能量为30.8 J、焊缝中心显微硬度为342 HV。

关键词:汽车高强钢SG1000;激光复合焊接;焊接熔池;焊缝组织;力学性能

高强钢板作为汽车、工程机械等领域的重要原材料,其质量及综合力学性能的好坏直接影响了相关产品的使用寿命。为了提升高强钢板的焊接质量、焊接效率并控制焊接变形量,一种新型高效、高质激光复合焊接技术应运而生。国内外学者对高强钢板的焊接及激光复合焊接特性进行了较为深入的研究。罗应明等[1]以水电站用800 MPa级高强钢板SX780CF为研究对象,开发了低焊接裂纹敏感性特殊钢。贾朋刚等[2]以某型抽蓄机组高强钢板为研究对象,对其焊接接头的断裂韧性进行了研究。赵鹏等[3]运用试验的方法对某水电站压力管道高强钢开孔封焊及其风险进行了分析。董现春等[4]对Q690CFD高强钢板及NM450耐磨钢板在150 t自卸矿车上的轻量化应用进行了研究。赵国昌等[5]研究了500 MPa级S500QL调质高强钢板的在线直接淬火(DQ)工艺及该工艺在实际生产中的应用。王丽敏等[6]对调质高强度Q890D钢板制备工艺及其焊接特性进行了研究。郭明星等[7]对乌东德800 MPa级高强钢蜗壳焊接的关键技术进行了研究。祝小龙等[8]运用试验的方法对27SiMn高强钢板拉伸应力-应变全曲线和破坏形态进行了研究。王宽贵等[9]以白鹤滩水电站800 MPa高强钢为研究对象,对其焊接性能进行了分析。程惠等[10]研究了多次返修对白鹤滩水电站800 MPa高强钢板焊接接头组织及性能的影响。宋新华等[11-12]运用数值模拟与试验的方法对复合阻尼钢板激光深熔焊接特性进行了研究。姚远等[13]对后桥钢板激光-MIG复合焊接进行了优化分析。江国梁等[14]对薄板拼板激光复合焊接工艺进行了研究。赵艳秋等[15]研究了激光功率对2195铝锂合金光纤-半导体激光复合焊接形貌与气孔的影响。史亚贝等[16]对蓝光半导体与光纤激光复合焊接紫铜工艺进行了研究。曹忠民等[17]研究了Nd:YAG激光与半导体激光复合焊接对铝合金焊缝组织和性能的影响。赵孔标等[18]对激光-MAG复合焊接工艺及焊接接头性能进行了分析。刘昊等[19]对电子铜箔和液晶聚合物的激光复合焊接进行了研究。马彦龙等[20]对1 000 MPa级超高强钢激光复合焊接头力学性能进行了研究。王志鹏[21]对Q355C激光-MAG复合焊接工艺及接头性能进行了研究。张瑜[22]对船用高强度钢Q355的激光复合焊接工艺进行了探究与优化。王琳[23]对大功率激光复合焊接匙孔形态及其对焊缝成形的影响进行了研究。周愿愿等[24]对壳体激光复合焊接设备进行了设计与仿真分析。吴虎[25]对中厚板Q345B钢的激光复合焊接头微观组织与力学性能进行了研究。温鹏等[26]对摆动光纤激光-CMT复合焊接6A01- T5铝合金型材接头的气孔特征及组织性能进行了研究。李斌等[27]对BS960E高强钢激光-电弧复合高速焊接接头的组织及性能进行了研究。众多学者对高强钢焊接性能及激光复合焊接进行了研究,但是对高强钢板激光复合焊接的研究比较少。基于此,本文以汽车高强钢SG1000为研究对象,对其激光复合焊接特性进行了研究,以期为提升汽车高强钢产品焊接质量和焊接效率及减小焊接变形等方面提供理论依据及技术支持。

1、 试验

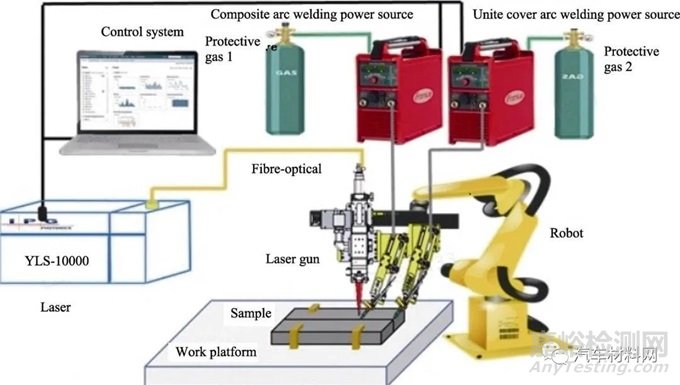

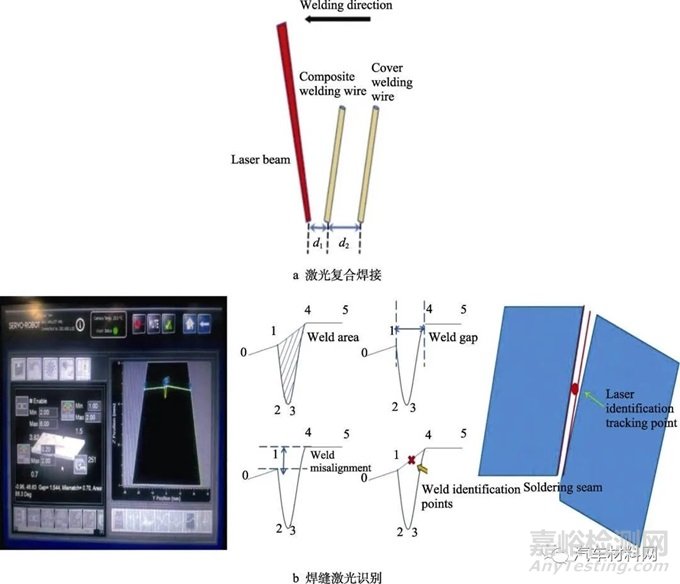

焊接设备由额定功率为10 000 W的光纤激光器、福尼斯焊机、法兰克机器人及采集和控制系统等组成,激光复合焊接试验设备如图1所示。激光复合焊接预先采用激光引导的方式,且以二氧化碳为激光头保护气;焊接电弧保护气体为体积分数80%的氩气+体积分数20%的二氧化碳,激光复合焊接及焊缝激光识别原理如图2所示。

由图1和图2可知,与激光焊接相比,激光复合焊接具有独特的优势,由于复合焊接系统增加了电弧热源,激光束对电弧有一定的引导和吸引作用,所以在焊接工艺参数相同的情况下可以获得更深的焊缝熔池。

图1 激光复合焊接试验设备

Fig.1 Laser composite welding test equipment

图2 激光复合焊接及焊缝激光识别原理

Fig.2 Principle of laser composite welding and weld laser identification: a) laser composite welding; b) weld laser identification

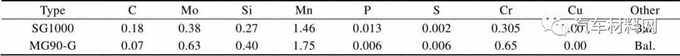

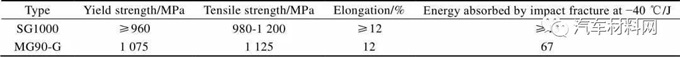

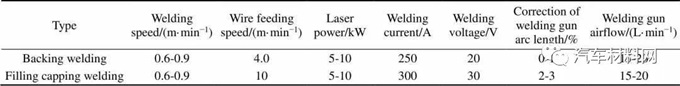

试验材料为6 mm厚的高强钢SG1000,试样尺寸为200 mm×30 mm×6 mm,采用对接接头,对接间隙为1 mm。焊接填充材料为直径1.2 mm的实芯MG90-G,焊接母材SG1000钢及焊丝填充材料的化学成分如表1所示,对应的力学性能如表2所示。结合表1、表2与激光复合焊接试验原理,设计激光复合焊接工艺参数,如表3所示。

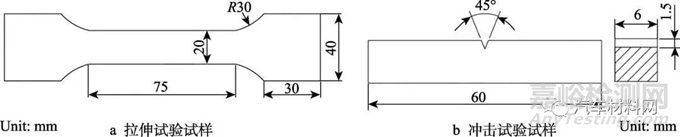

利用表3中的激光复合焊接工艺参数进行高强钢SG1000激光复合焊接试验。焊接前先对板材进行打磨处理再用酒精清洗。按照GB/T 2651—2008《焊接接头拉伸试验方法》和GB/T 2650—2008《焊接接头冲击试验方法》对焊接完成后的试样进行加工拉伸和冲击试验,所有试验样均为6 mm钢板,相关试样如图3所示。每种试样测试5组数据,去掉最大值和最小值后,取3组数据的平均值作为最终试验结果。拉伸试验在DNS-300型电子万能拉伸机上进行,冲击试验在JBN-300型冲击试验机上进行。采用AXio Scope A1光学显微镜和EVO18型扫描电子显微镜及WILSON VH11.2维氏硬度计对试样微观组织、冲击断口及维氏硬度进行扫描和测量,试样微观组织、冲击断口及维氏硬度试验设备如图4所示。

表1 母材SG1000钢及焊丝填充材料的化学成分

Tab.1 Chemical compositions of base metal SG1000 steel and welding wire filler material wt.%

表2 母材SG1000钢及焊丝填充材料的力学性能

Tab.2 Mechanical properties of base metal SG1000 steel and welding wire filler material

表3 激光复合焊接工艺参数

Tab.3 Process parameters of laser composite welding

图3 激光复合焊接拉伸、冲击试验试样

Fig.3 Laser composite welding tensile and impact test specimens: a) tensile test specimens; b) impact test specimens

图4 试样微观组织、冲击断口及维氏硬度试验设备

Fig.4 Specimen microstructure, impact fracture, and Vickers hardness testing equipment: a) Axio Scope A1 optical microscope; b) EVO18 scanning electron microscope; c) WILSON VH11.2 Vickers hardness tester

2、 结果与分析

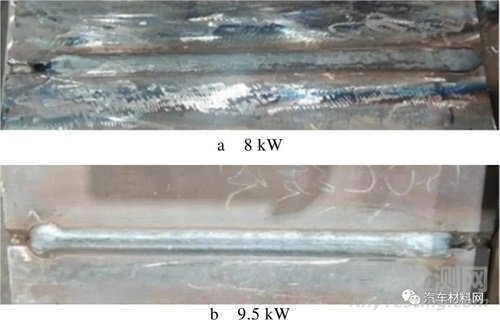

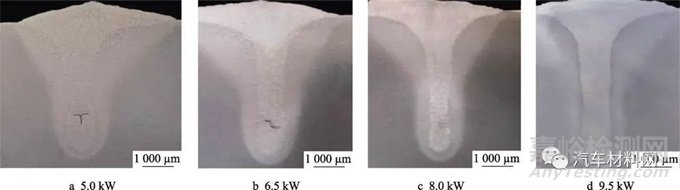

在不同焊接工艺条件下,采用激光复合焊接实现焊接对接接头的双面成形,当激光功率不同、焊接速度为0.8 m/min时,高强钢SG1000激光复合焊接宏观形貌如图5所示。

图5 激光功率不同、焊接速度为0.8 m/min时的高强钢SG1000激光复合焊接宏观形貌

Fig.5 Macro morphology of laser composite welding of high-strength steel SG1000 at different laser power when the welding speed is 0.8 m/min:

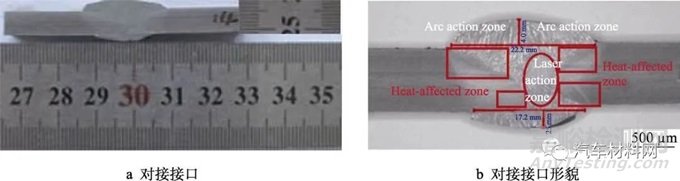

由图5可知,当激光功率为9.5 kW、焊接速度为0.8 m/min时,高强钢SG1000激光复合焊接成形件的焊缝美观且其可靠性优于激光功率为8 kW、焊接速度为0.8 m/min时焊缝的。高强钢SG1000激光复合焊接成形件的焊缝美观,焊接过程稳定可靠,主要原因为在激光复合焊接过程中,激光的预热作用导致焊接的能量损失大大减少,更多的热量作用在焊接母材上,熔敷金属流动到焊缝两边及底部,导致熔池深度增大,从而有效改善了传统焊接的咬边、飞溅、气孔等缺陷。试验得到的激光功率为9.5 kW、焊接速度为0.8 m/min的高强钢SG1000激光复合焊接对接接口及接口形貌如图6所示。

由图6可知,高强钢SG1000激光复合焊接成形件对接接口的焊缝美观,焊接熔池较深且无气孔和咬边等不良现象。焊缝正面双端为焊接电弧作用区即图6中横线上部区域,中间椭圆形区域的深熔池为激光作用区,焊缝与母材接触区域即矩形区域为焊接热影响区。试验得到的激光功率为9.5 kW、焊接速度为0.8 m/min的高强钢SG1000激光复合焊缝探伤结果如图7所示。由图7可知,高强钢SG1000激光复合焊缝基本不存在可见气孔,气孔产生率极低,焊接匙孔稳定性好,无塌陷等缺陷。

为了研究不同激光功率对高强钢SG1000激光复合焊接焊缝熔池的影响,通过试验得到不同激光功率下高强钢SG1000激光复合焊接焊缝熔池形貌,如图8所示。可知,在激光复合焊接其他工艺参数不变的情况下,激光功率越大,焊缝越均匀,焊缝余高过渡段越圆滑,焊缝熔池深度和宽度越大且焊缝缺陷也越少。这主要是因为随着激光功率的增大,激光密度和能量增大,焊接的稳定性和成形性逐渐上升。

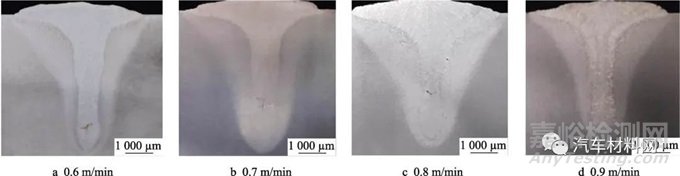

为了研究焊接速度对高强钢SG1000激光复合焊接焊缝熔池的影响,通过试验得到不同焊接速度下高强钢SG1000激光复合焊接焊缝熔池形貌,如图9所示。可知,在激光复合焊接其他工艺参数不变的情况下,随着焊接速度的增大,焊缝缺陷等呈现先增加后减少的趋势,这主要是因为在焊接速度较低时,激光和焊接电弧对一定长度的焊缝熔池作用的时间较长,焊接能量较大,导致焊接过程不稳定,焊接不美观,且存在气孔等不良缺陷;当焊接速度较高时,焊缝熔池深度明显减小。

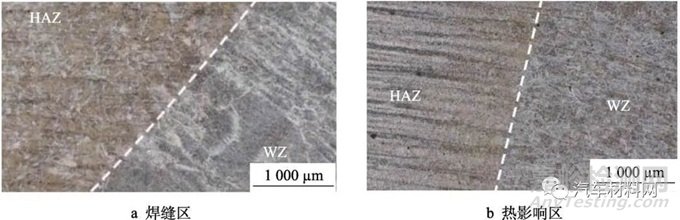

试验得到的激光功率为9.5 kW、焊接速度为0.8 m/min的高强钢SG1000激光复合焊接焊缝与热影响边界组织形貌如图10所示,其中HAZ为激光作用区,WZ为电弧作用区。可知,高强钢SG1000激光复合焊接的热影响区与焊缝区的组织存在明显区别且界限清晰,电弧作用区的热影响区比激光作用区的宽,电弧作用区的晶粒比激光作用区的粗大。

图6 激光功率为9.5 kW、焊接速度为0.8 m/min的高强钢SG1000激光复合焊接对接接口及接口形貌

Fig.6 Docking interface and interface morphology of high-strength steel SG1000 laser composite welding when the laser power is 9.5 kW and the welding speed is 0.8 m/min: a) docking interface; b) docking interface morphology

图7 激光功率为9.5 kW、焊接速度为0.8 m/min的高强钢SG1000激光复合焊缝探伤结果

Fig.7 Flaw detection results of weld seams of high-strength steel SG1000 laser composite welding when the laser power is 9.5 kW and the welding speed is 0.8 m/min

图8 不同激光功率下高强钢SG1000激光复合焊接焊缝的熔池形貌

Fig.8 Welding pool morphology of weld seams of high-strength steel SG1000 laser composite welding under different laser power

图9 不同焊接速度下高强钢SG1000激光复合焊接焊缝熔池形貌

Fig.9 Welding pool morphology of weld seams of high-strength steel SG1000 laser composite welding under different welding speeds

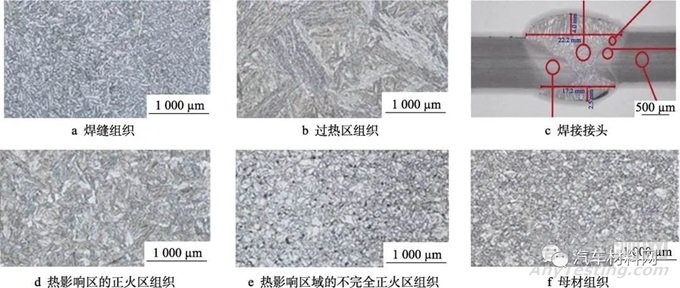

试验得到的激光功率为9.5 kW、焊接速度为0.8 m/min的高强钢SG1000激光复合焊接内部形貌如图11所示。可知,高强钢SG1000激光复合焊接焊缝组织主要由板条马氏体和奥氏体晶粒组成,热影响区中过热区内部的板条马氏体和奥氏体晶粒都比较粗大,热影响区中正火区和不完全正火区内部的板条马氏体比较粗大而奥氏体晶粒比较细小,而焊接母材主要为细小的板条马氏体和奥氏体晶粒。

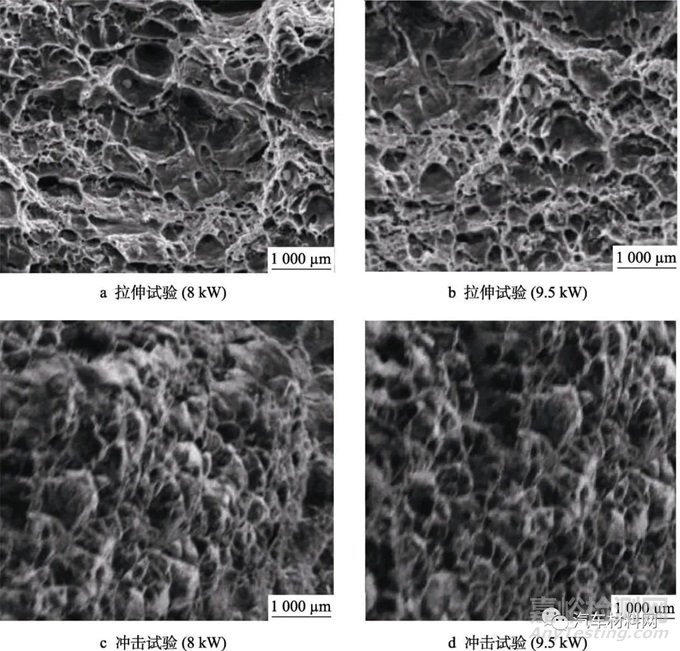

试验得到的不同激光功率、焊接速度为0.8 m/min的高强钢SG1000激光复合焊接拉伸、冲击断口SEM形貌如图12所示。可知,高强钢SG1000激光复合焊接拉伸断口主要为细小且较浅的韧窝,且韧窝底部存在第二相粒子及夹杂物,焊接拉伸断口断裂于热影响区且其微观形貌为韧性断裂,激光功率为9.5 kW时的韧窝比8 kW时的韧窝细小;冲击微观形貌主要由准解理小平面及河流花样组成,且存在一定数量大小不一的韧窝交错分布,焊接冲击断口断裂于热影响区且微观形貌也为韧性断裂,激光功率为9.5 kW时的韧窝也比8 kW时的韧窝细小。

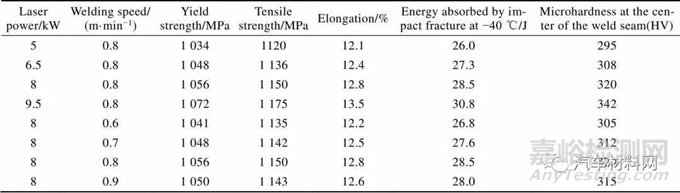

为了研究激光功率、焊接速度对屈服强度、抗拉强度、断裂伸长率、冲击断裂韧性、焊缝中心显微硬度等特性的影响,通过试验得到不同激光功率、焊接速度下,复合焊接接头的力学性能,如表4所示。可知,在焊接其他参数不变的情况下,随着激光功率的增大,复合焊接接头的力学性能呈现逐渐增强的趋势;随着焊接速度的增大,复合焊接接头的力学性能呈现先增强后削弱的趋势。综上可得,高强钢SG1000激光复合焊接的最佳工艺参数如下:激光功率为9.5 kW,焊接速度为0.8 m/min,对应屈服强度为1 072 MPa,抗拉强度为1 175 MPa,断裂伸长率为13.5%,在−40 ℃下冲击断裂吸收的能量为30.8 J,焊缝中心显微硬度为342HV。

图10 高强钢SG1000激光复合焊接热影响边界组织形貌

Fig.10 Microstructure and morphology of heat affected zone boundary in high-strength steel SG1000 laser composite welding: a) weld seam zone; b) heat affected zone

图11 激光功率为9.5 kW、焊接速度为0.8 m/min的高强钢SG1000激光复合焊接内部形貌

Fig.11 Internal morphology of high-strength steel SG1000 laser composite welding when the laser power is 9.5 kW and the welding speed is 0.8 m/min: a) microstructure of weld seam; b) morphology of over heated zone; c) welded joint; d) normalized zone microstructure of heat affected zone; e) incomplete normalized zone microstructure of heat affected zone; f) base metal microstructure

图12 焊接速度为0.8m/min时的高强钢SG1000激光复合焊接断口SEM形貌

Fig.12 SEM morphology of fracture surface of high-strength steel SG1000 laser composite welding when the welding speed of 0.8 m/min: a) tensile test (8 kW); b) tensile test (9.5 kW); c) impact test (8 kW); d) impact test (9.5 kW)

表4 不同激光功率、焊接速度激光下,复合焊接接头的力学性能

Tab.4 Mechanical properties of composite welded joints under different laser power and welding speeds

3、 结论

高强钢SG1000激光焊接接头拉伸、冲击试验均断于热影响区,表明母材的延伸率较好。激光热源对焊接母材有预热作用,会导致焊接的能量损失大大减少,熔池深度增大,从而有效改善了传统焊接的咬边、飞溅、气孔等缺陷。高强钢SG1000激光复合焊接的热影响区与焊缝区的组织存在明显区别且界限清晰,电弧作用区的热影响区比激光作用区的宽,电弧作用区的晶粒比激光作用区的晶粒粗大。焊缝组织主要由板条马氏体和奥氏体晶粒组成,热影响区的过热区内部板条马氏体和奥氏体晶粒比较粗大,而焊接母材主要为细小的板条马氏体和奥氏体晶粒。随着激光功率的增大,复合焊接接头的力学性能呈现逐渐增强的趋势;随着焊接速度的增大,复合焊接接头的力学性能呈现先增强后削弱的趋势。综上研究表明,在对接焊接接头下,激光复合焊接件的成形性性良好,无咬边、飞溅、气孔等缺陷,激光复合焊接大大提高了生产效率并降低了生产成本。但是高强钢SG1000激光焊接成形件的低温冲击性能依然比较薄弱,有待进一步研究。未来获得综合力学性能更加优异的高强钢激光复合焊接件,需要开发相匹配的焊丝,同时结合激光复合焊接热源对焊接工艺参数进行优化,激光复合焊接新技术在各行各业中的应用必将有良好的发展前景。

参考文献:

[1] 罗应明, 王九清, 庞辉勇, 等. 水电站用800 MPa级低焊接裂纹敏感性高强钢板SX780CF的开发[J]. 特殊钢, 2022, 43(3): 21-24.LUO Ying-ming, WANG Jiu-qing, PANG Hui-yong, et al. Development of 800 MPa Low Welding Crack Sensitivity High-strength Steel Plate SX780CF for Hydropower Stations[J]. Special Steel, 2022, 43(3): 21-24.

[2] 贾朋刚, 卢从义, 霍岩, 等. 抽蓄机组高强钢板焊接接头的断裂韧性研究[J]. 上海大中型电机, 2021(4): 34-38. JIA Peng-gang, LU Cong-yi, HUO Yan, et al. Study on Fracture Toughness of Welded Joints of High-strength Steel Plates for Pumping and Storage Units[J]. Shanghai Medium and Large Electrical Machines, 2021(4): 34-38.

[3] 赵鹏, 吴疆, 徐江涛. 某水电站压力管道高强钢开孔封焊试验及风险分析[J]. 小水电, 2021(6): 64-67. ZHAO Peng, WU Jiang, XU Jiang-tao. Opening and Sealing Welding Test and Risk Analysis of High- Strength Steel Pressure Pipes for a Hydropower Station[J]. Small Hydro Power, 2021(6): 64-67.

[4] 董现春, 张永青, 黄家武, 等. NM450耐磨钢板及Q690CFD高强钢板在150 t自卸矿车上的轻量化应用[J]. 矿山机械, 2021, 49(6): 15-21. DONG Xian-chun, ZHANG Yong-qing, HUANG Jia-wu, et al. The Lightweight Application of NM450 Wear-resistant Steel Plate and Q690CFD High-Strength Steel Plate on 150 t Dump Trucks[J]. Mining & Processing Equipment, 2021, 49(6): 15-21.

[5] 赵国昌, 张海军, 刘生, 等. 500 MPa级S500QL调质高强钢板在线直接淬火(DQ)工艺研究及应用[J]. 特殊钢, 2021, 42(3): 57-62. ZHAO Guo-chang, ZHANG Hai-jun, LIU Sheng, et al. Research and Application of Online Direct Quenching (DQ) Process for 500 MPa Grade S500QL Quenched and Tempered High-Strength Steel Plate[J]. Special Steel, 2021, 42(3): 57-62.

[6] 王丽敏. 调质高强度Q890D钢板制备工艺及其焊接特性研究[D]. 邯郸: 河北工程大学, 2021: 8-10. WANG Li-min. Study on the Preparation Process and Welding Characteristics of Quenched and Tempered High Strength Q890D Steel Plate[D]. Handan: Hebei University of Engineering, 2021: 8-10.

[7] 郭明星, 王志勇, 杜琼. 乌东德800 MPa级高强钢蜗壳焊接关键技术[J]. 人民黄河, 2019, 41(S2): 203-206. GUO Ming-xing, WANG Zhi-yong, DU Qiong. Key Technology for Welding of 800 MPa High Strength Steel Spiral Case in Wudongde[J]. Yellow River, 2019, 41(S2): 203-206.

[8] 祝小龙, 陈力, 郑宇宙, 等. 27SiMn高强钢板拉伸应力-应变全曲线和破坏形态试验研究[C]// 第28届全国结构工程学术会议论文集(第Ⅲ册), 2019: 151-161. ZHU Xiao-long, CHEN Li, ZHENG Yu-zhou, et al. Experimental Study on Tensile Stress-Strain Curves and Failure Modes of 27SiMn High Strength Steel Plates[C]// Proceedings of the 28th National Academic Conference on Structural Engineering (Volume Ⅲ), 2019: 151-161.

[9] 王宽贵, 王永华, 张建中, 等. 白鹤滩水电站800 MPa高强钢焊接性能研究[J]. 低碳世界, 2019, 9(9): 50-51. WANG Kuan-gui, WANG Yong-hua, ZHANG Jian-zhong, et al. Study on the Weldability of 800 MPa High-strength Steel for Baihetan Hydropower Station[J]. Low Carbon World, 2019, 9(9): 50-51.

[10] 程惠, 边俊军, 王永华, 等. 白鹤滩水电站800 MPa高强钢板多次返修对焊接接头组织及性能的影响[J]. 低碳世界, 2019, 9(9): 63-64. CHENG Hui, BIAN Jun-jun, WANG Yong-hua, et al. The Effect of Multiple Repairs of 800 MPa High- Strength Steel Plate for Baihetan Hydropower Station on the Microstructure and Properties of Welded Joints[J]. Low Carbon World, 2019, 9(9): 63-64.

[11] 宋新华. 复合阻尼钢板激光深熔焊接数值模拟与试验研究[D]. 长沙: 湖南大学, 2014: 10-16. SONG Xin-hua. Numerical Simulation and Experimental Study on Laser Deep Penetration Welding of Composite Damping Steel Plate[D]. Changsha: Hunan University, 2014: 10-16.

[12] 宋新华, 金湘中, 修腾飞, 等. 复合阻尼钢板激光深熔焊接数值模拟[J]. 热加工工艺, 2014, 43(7): 164- 166. SONG Xin-hua, JIN Xiang-zhong, XIU Teng-fei, et al. Numerical Simulation of Laser Deep Penetration Welding of Composite Damping Steel Plate[J]. Hot Working Technology, 2014, 43(7): 164-166.

[13] 姚远, WOUTERS M, POWELL J, 等. 后桥钢板激光- MIG复合焊接优化研究[J]. 汽车技术, 2008(1): 54-57. YAO Yuan, WOUTERS M, POWELL J, et al. Optimization of Laser MIG Hybrid Welding of Rear Axle Steel Plates[J]. Automotive Technology, 2008(1): 54-57.

[14] 江国梁, 韦青嵩, 刘博, 等. 薄板拼板激光复合焊接工艺研究[J]. 广东造船, 2023, 42(1): 49-51. JIANG Guo-liang, WEI Qing-song, LIU Bo, et al. Research on Laser Composite Welding Process for Thin Plate Splicing[J]. Guangdong Shipbuilding, 2023, 42(1): 49-51.

[15] 赵艳秋, 李响, 刘志强, 等. 激光功率对2195铝锂合金光纤-半导体激光复合焊接形貌与气孔的影响[J]. 焊接学报, 2023, 44(1): 99-106. ZHAO Yan-qiu, LI Xiang, LIU Zhi-qiang, et al. The Effect of Laser Power on the Morphology and Porosity of 2195 Aluminum Lithium Alloy Fiber Semiconductor Laser Composite Welding[J]. Transactions of the China Welding Institution, 2023, 44(1): 99-106.

[16] 史亚贝, 田辉. 蓝光半导体与光纤激光复合焊接紫铜工艺研究[J]. 应用激光, 2022, 42(11): 22-28. SHI Ya-bei, TIAN Hui. Research on the Composite Welding Process of Blue Semiconductor and Fiber Laser for Copper[J]. Applied Laser, 2022, 42(11): 22-28.

[17] 曹忠民, 刘笑笑, 李宏策. Nd: YAG激光与半导体激光复合焊接对铝合金焊缝组织和性能的影响[J]. 精密成形工程, 2022, 14(8): 127-133. CAO Zhong-min, LIU Xiao-xiao, LI Hong-ce. Effect of Nd: YAG Laser and Semiconductor Laser Composite Welding on the Microstructure and Properties of Aluminum Alloy Welds[J]. Journal of Netshape Forming Engineering, 2022, 14(8): 127-133.

[18] 赵孔标, 李利娜. 激光-MAG复合焊接工艺及焊接接头性能分析[J]. 合成材料老化与应用, 2021, 50(6): 93-96. ZHAO Kong-biao, LI Li-na. Analysis of Laser MAG Composite Welding Process and Welding Joint Performance[J]. Synthetic Materials Aging and Application, 2021, 50(6): 93-96.

[19] 刘昊, 杨海峰, 贺海东, 等. 电子铜箔和液晶聚合物的激光复合焊接[J]. 中国激光, 2022, 49(2): 116-128. LIU Hao, YANG Hai-feng, HE Hai-dong, et al. Laser Hybrid Welding of Electronic Copper Foil and Liquid Crystal Polymer[J]. Chinese Journal of Lasers, 2022, 49(2): 116-128.

[20] 马彦龙, 陈辉, 赵旭, 等. 1 000 MPa级超高强钢激光复合焊接头力学性能研究[J]. 中国激光, 2021, 48(6): 163-174. MA Yan-long, CHEN Hui, ZHAO Xu, et al. Study on the Mechanical Properties of Laser Composite Welded Joints of 1 000 MPa Grade Ultra-High Strength Steel[J]. Chinese Journal of Lasers, 2021, 48(6): 163-174.

[21] 王志鹏. Q355C激光-MAG复合焊接工艺及接头性能研究[D]. 兰州: 兰州理工大学, 2021: 12-20. WANG Zhi-peng. Research on Q355C Laser MAG Composite Welding Process and Joint Performance[D]. Lanzhou: Lanzhou University of Technology, 2021: 12-20.

[22] 张瑜. 船用高强度钢Q355的激光复合焊接工艺的探究与优化[J]. 舰船科学技术, 2021, 43(2): 205-207. ZHANG Yu. Exploration and Optimization of Laser Composite Welding Process for High-Strength Steel Q355 in Ships[J]. Ship Science and Technology, 2021, 43(2): 205-207.

[23] 王琳. 大功率激光复合焊接匙孔形态及其对焊缝成形影响的研究[D]. 广州: 广东工业大学, 2020: 16-25. WANG Lin. A Study on the Keyhole Morphology of High Power Laser Composite Welding and Its Influence on Weld Forming[D]. Guangzhou: Guangdong University of Technology, 2020: 16-25.

[24] 周愿愿, 袁桢棣, 李晓庆, 等. 壳体激光复合焊接设备设计与分析[J]. 机床与液压, 2020, 48(21): 127-133. ZHOU Yuan-yuan, YUAN Zhen-di, LI Xiao-qing, et al. Design and Analysis of Shell Laser Composite Welding Equipment[J]. Machine Tool & Hydraulics, 2020, 48(21): 127-133.

[25] 吴虎. 中厚板Q345B钢激光复合焊接头微观组织与力学性能研究[J]. 焊接技术, 2020, 49(9): 10-12. WU Hu. Study on the Microstructure and Mechanical Properties of Laser Composite Welded Joints of Q345B Steel for Medium and Thick Plates[J]. Welding Technology, 2020, 49(9): 10-12.

[26] 温鹏, 栗忠秀, 张松, 等. 摆动光纤激光-CMT复合焊接6A01-T5铝合金型材接头的气孔特征及组织性能研究[J]. 中国激光, 2020, 47(8): 61-71. WEN Peng, LI Zhong-xiu, ZHANG Song, et al. Study on the Pore Characteristics and Microstructure Properties of 6A01-T5 Aluminum Alloy Profile Joints Welded by Swinging Fiber Laser CMT Composite Welding[J]. Chinese Journal of Lasers, 2020, 47(8): 61-71.

[27] 李斌, 朱勇辉, 邓林, 等. BS960E高强钢激光-电弧复合高速焊接接头组织及性能研究[J]. 电焊机, 2020, 50(5): 72-76. LI Bin, ZHU Yong-hui, DENG Lin, et al. Study on the Microstructure and Properties of Laser Arc Composite High-Speed Welding Joints of BS960E High-Strength Steel[J]. Electric Welding Machine, 2020, 50(5): 72-76.

来源:《精密成形工程》 2023年第10期 P177-186

作者:倪晋尚(常州工程职业技术学院智能制造学院)