摘要:按照道路耐久试验中的汽车状态搭建整车车身装饰(TB)模型,使用虚拟试验场(VPG)技术获取车身各接附点的动载荷以进行模态瞬态分析。根据路谱信号功率谱密度(PSD)函数特性,设置了模态分解截断频率,引入了残余模态以补偿由模态截断引起的位移、应力瞬态响应计算结果误差。通过模态瞬态计算获取了背门锁点的力-时间信号,借助模态瞬态疲劳分析法对背门焊点进行了开裂问题复现和优化,利用雨流计数和等损伤转换原则,将背门锁点力-时间信号转换为便于试验加载的正弦波载荷块。设置台架试验进行验证,试验结果显示优化后的焊点寿命显著提高,降低了焊点开裂的风险,为借助台架试验快速验证背门焊点开裂优化方案的有效性提供了一种可行思路,具有实际工程价值。

0 引言

耐久性是评价汽车背门品质的重要指标。背门品质问题(如背门锁周边焊点开裂)轻则影响背门关闭声音品质,重则影响背门质量,甚至在高速行驶时带来安全隐患。由于道路耐久试验耗时长、成本高,且当前市场竞争激烈导致研发时间紧迫,因此不能为了局部结构问题重新进行道路耐久试验。借助理论、仿真、试验手段复现问题、解决问题、优化结构,然后通过台架试验快速验证优化方案的有效性,成为背门开发过程中的重要一环。

20世纪末,Radaj和Sheppard[1-3]依据载荷类型对焊点进行分类,再针对每种类型的焊点使用不同的求解方法,极大提高了焊点疲劳寿命计算精度;2002 年,Smith 等[4]提出了根据裂纹扩展速率计算焊点疲劳寿命的方法。宋子旭[5]基于整车刚柔耦合模型,利用目前流行的虚拟试验场(virtual proving ground, VPG)技术,获取车身与底盘接附点动载荷,进而预估车身焊点疲劳寿命。本文借助模态瞬态疲劳法对某车型在道路耐久试验中出现的背门锁加强板焊点开裂问题进行复现和原因分析,进而优化背门锁结构。然后通过背门系统台架试验验证了结构优化的有效性。本文提出的方案为借助台架试验快速复现和改善焊点疲劳开裂问题提供了一种可行的思路,具有实际工程价值。

01 问题描述与原因分析

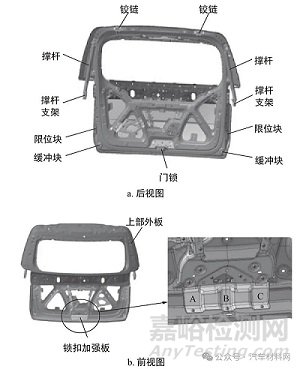

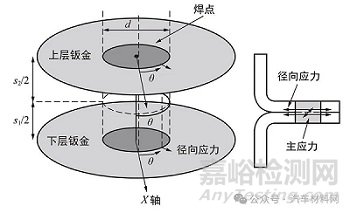

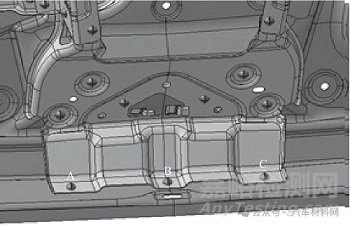

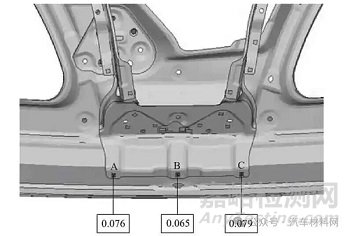

某车型背门结构如图1所示。其中,限位块主要起侧向限位作用,缓冲块主要起法向限位作用。图1b中的A、B、C为锁加强板焊点,均为外露焊点。

图1 某车型背门结构

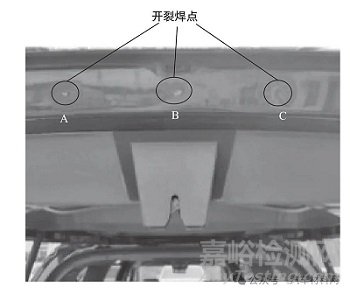

某车型在开展道路耐久试验过程中,当试验进度达到72.3%时,其背门锁加强板位置的3个焊点A、B、C出现开裂,如图2所示。缓冲块和限位块状态会直接影响背门焊点疲劳寿命,因此首先利用抽纸试验对车身与缓冲块和限位块的接触状态进行检测,如图3所示。抽纸试验原理如下:开启背门,在车身与缓冲块或限位块接触位置放置一张纸;关闭背门,拉动纸张,若能轻松抽出纸张,则判定缓冲块或限位块松动,若无法轻松拉动纸张,则表明缓冲块或限位块未松动,与车身接触良好。本文通过抽纸试验确认了该车型背门缓冲块和限位块与车身接触良好。

图2 开裂的焊点

图3 抽纸试验

02模态瞬态疲劳法计算原理

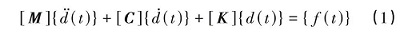

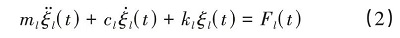

2.1 模态叠加法瞬态分析原理求解瞬态响应的方法有直接法和模态叠加法。直接法是采取直接积分的方式求解动力学方程,其缺点是计算效率低下,只适用于模型规模较小的场景。模态叠加法是先在模态坐标系下求解动力学方程,得到每阶模态对应的模态坐标时间历程[6],再将其与通过模态分析获得的各阶模态应力的积叠加,得到系统动应力时间响应。模态叠加法不仅计算效率较高,还考虑到动态激励载荷频率、幅值和系统自身频率的影响,适用于模型规模较大的场景,如车身装饰(trimmed body, TB)模型的瞬态响应求解。对于受外界动载荷激励的多自由度振动系统,其阻尼动力学方程的微分形式为:

式中,d( t )为位移;f ( t )为动激励;[ M ]为质量矩阵;[ C ]为阻尼矩阵;[ K ]为刚度矩阵。将式(1)进行模态坐标变换和矩阵对角化,得到如下方程:

可将式(1)解耦为求解n 个独立单自由度的动力学微分方程。求解式(2)可得模态坐标ξ( t )。

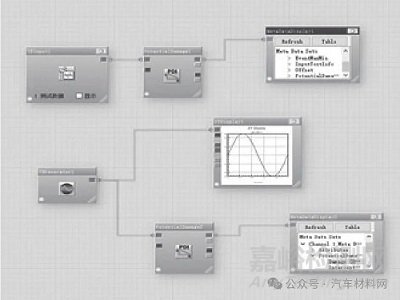

2.2 TB模型搭建及载荷谱获取

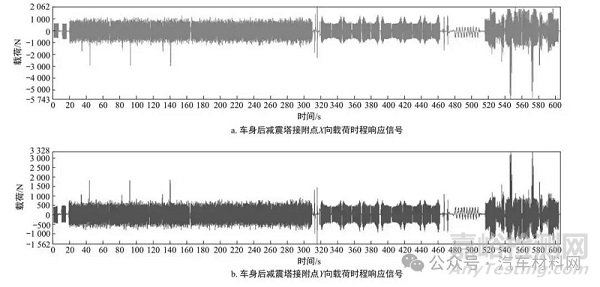

对白车身、前后门、前后保险杠、机盖、背门、座椅、动力电池包、副车架、仪表板等系统进行网格划分和装配,搭建整车TB 模型(图4)。其中,单元平均尺寸为5.4 mm,采用ACM 单元模拟焊点,采用CBAR 单元模拟螺栓连接,采用RBE-HEXA-RBE3 单元模拟黏胶连接,确保未进行网格划分的部分内外饰和电器元件等的质量和质心与实车一致,均采用CONM2 单元进行模拟,最终单元总数为5 741 160 个。道路耐久试验中,该车型为满载状态,其行李箱内配重为50 kg,共搭载6名乘员,每名乘员的体重为70 kg,总重为420 kg。以往进行车身疲劳计算时,使用的是将实车轴头位置采集的六分力信号加载到多体模型上,再通过迭代获取车身各接附点动载荷的方法。这种获取方法不仅周期长、成本高,还会受到恶劣天气的影响,无法满足车企新产品敏捷研发的需求。本文使用如今被车企广泛使用的VPG 技术来获得底盘与车身接附点动载荷[7-9]。在路面1 至路面11 的激励下,得到车身后减震塔接附点在X、Y、Z 这3 个方向的载荷时程响应信号(图5)。可知,路面2 和3 与路面6 和7 激励下的载荷幅值低于路面11,但作用时间长且频率高,若车身固有频率与路谱激振载荷频率接近,会引发车体结构振动疲劳。

图4 整车TB模型

图5 车身后减震塔接附点载荷时程响应信号

2.3 模态瞬态计算

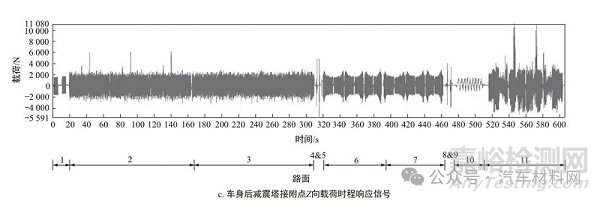

设置模态截断频率时需要考虑计算所用时间、载荷谱能量分布和以下因素的影响:未参与叠加的重要高频模态对局部区域(如加载点附近大变形区、高应力集中区) 结构耐久分析精度造成损失等。车身后减震塔接附点在X、Y、Z 3 个方向的载荷功率谱密度(power spectral density, PSD) 如图6 所示。载荷信号的能量主要分布在40 Hz 以下,高频部分(40 Hz 以上)的贡献基本可忽略,其他接附点的载荷PSD 与车身后减震塔类似,不再赘述。频率高于50 Hz 的载荷信号能量占比极少,对车身结构振动疲劳的贡献量可忽略不计,因此在基于模态瞬态法的整车耐久仿真中模态阶段频率设定为50 Hz。高频部分的模态叠加由于模态截断而减少,加载点附近大变形区和高应力集中区的分析精度出现损失是由未参与叠加的高频模态导致的,因此需要引入残余模态来提高计算精度[6]。

图6 车身后减震塔接附点在X、Y、Z 3个方向的载荷PSD

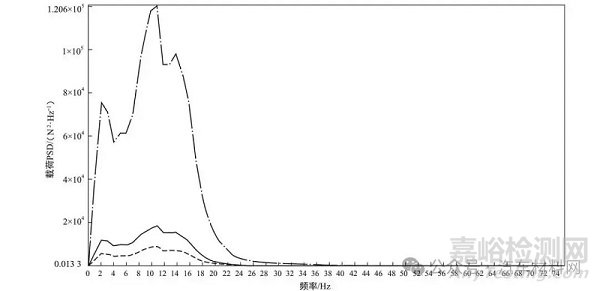

TB 模型搭建结束后,开展模态瞬态计算,获得截断频率以下的振动模态应力、残余模态应力、焊点节点力和模态坐标ξ( t) 。整车道路耐久试验路面工况见表1。表1 整车道路耐久试验路面工况

2.4 焊点疲劳计算及优化

Rupp 方法[10]是当前进行焊点疲劳分析的主流方法,焊点力计算示意如图7所示,相关评估过程包含如下步骤。

图7 焊点力计算示意

(1)焊点用梁单元(CBAR)或ACM 单元模拟,相互连接的板件用壳单元模拟。

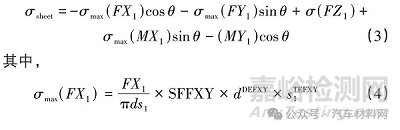

(2)计算焊点热影响区附近的等效局部结构应力时间历程。

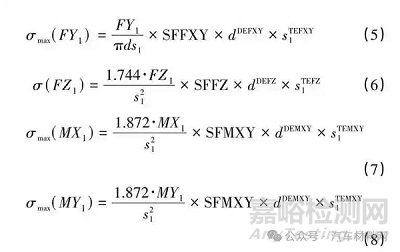

FX1和FY1为图7中梁单元传递给下层钣金的剪切力,FZ1 为图7 中梁单元传递给下层钣金的轴向力,MX1 和MY1 为图7 中梁单元传递给下层钣金的力矩。SFFXY、SFMXY、SFFZ 分别为考虑剪切力产生应力的比例系数、考虑力矩产生应力的比例系数、考虑轴向力产生应力的比例系数;DEFXY、DEMXY、DEFZ 分别为考虑剪切力产生应力的直径指数、考虑力矩产生应力的直径指数、考虑轴向力产生应力的直径指数; TEFXY、TEMXY、TEFZ 分别为考虑剪切力产生应力的厚度指数、考虑力矩产生应力的厚度指数、考虑轴向力产生应力的厚度指数。类似地,可以计算图7中上层钣金焊点热影响区附近等效局部结构应力。对通过步骤(2)获得的应力时间历程进行雨流计数,结合焊点应力-寿命(S-N)曲线,预估焊点疲劳寿命。通常采用Palmgren-Miner 准则[11]计算疲劳总损伤,公式如下:

其中,D 为疲劳总损伤;ni 为第i 个应力幅对应的雨流计数循环数;Ni 为第i 个应力幅时疲劳曲线对应的寿命。

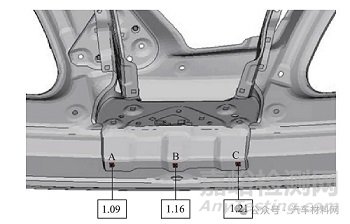

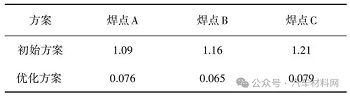

若D>1,焊点有开裂风险;若D<1,焊点不会发生开裂。根据式(3),结合雨流计数法、焊点S-N 曲线及式(9)得到的初始方案(图8),锁加强板上焊点A、B、C 的疲劳总损伤(图9) 依次为1.09、1.16 和1.21,均大于1。该结果表明焊点开裂风险大,也表明此方法复现了道路耐久试验中背门锁加强板焊点开裂现象,因此建模及分析方法有效。考虑到锁加强板已经开模以及项目节点、工艺可行性及成本因素的限制,制定了优化方案(图10),具体如下。

图8 初始方案

图9 优化前焊点疲劳总损伤

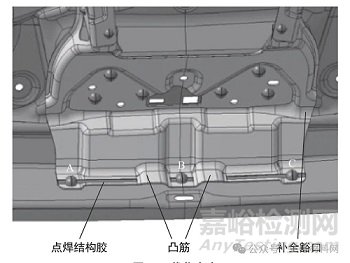

图10 优化方案

(1)在焊点A、B、C处增加点焊结构胶。

(2)分别在焊点B 两侧增加凸筋,以降低应力集中系数,避免涂装时积液。

(3)补全锁加强板两侧豁口,将加强板下部加宽。

优化后焊点A、B 和C 的疲劳总损伤(图11)依次为0.076、0.065 和0.079,相比于优化前明显降低。该结果表明优化方案能够消除焊点A、B 和C 的开裂风险。优化前后焊点疲劳总损伤的对比见表2。

表2 优化前后焊点疲劳总损伤对比

图11 优化后焊点疲劳总损伤

03试验验证

3.1 试验载荷确定

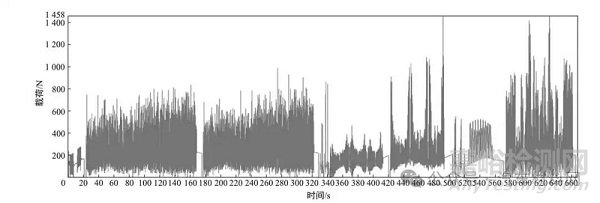

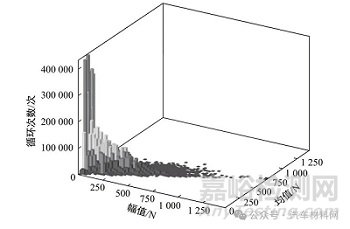

用台架试验代替道路耐久试验可快速验证开裂问题,还可降低试验成本。通过模态瞬态计算可获得背门锁点在各个路面工况下的力-时间信号,如图12所示。在各路面工况下,按照表1 所示循环试验,锁点力雨流矩阵如图13 所示,可知背门锁点力有大量的低幅值小信号。

图12 背门锁点力-时间信号

图13 锁点力雨流矩阵

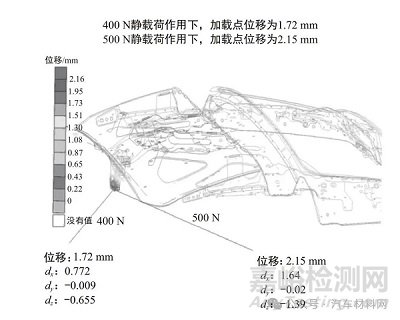

根据图12、图13 及试验设备量程,确定正弦载荷的幅值为400 N。在400 N 的静载荷作用下,锁点的位移较小,为1.72 mm(背门锁点静力分析如图14 所示),可防止背门加载时发生过大变形导致夹具与背门之间出现间隙而影响试验。基于等损伤转换流程(如图15所示),一个幅值为400 N 的正弦波伪损伤为0.008,背门锁点力-时间信号(图13)的伪损伤为2 042.68,255 335 个幅值为400 N 的正弦波载荷可产生与背门锁点力-时间信号(图12)一样的损伤。背门锁点受到车身侧锁扣作用力的方向如图16所示,该方向为背门锁和锁扣啮合点与背门铰链轴线所组成平面的法向,与水平方向的夹角为14.5°。

图14 背门锁点静力分析

图15 等损伤转换流程

图16 背门锁点受到车身侧锁扣作用力方向

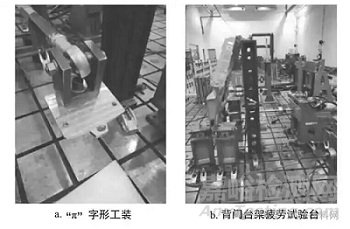

3.2 台架试验

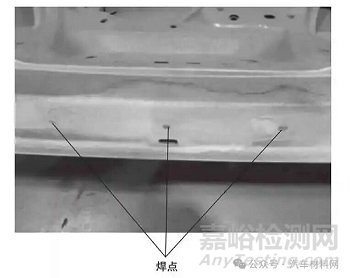

为便于在背门锁点处加载,制作了专用工装。该工装呈“π”字形,一端的平面结构与背门螺接,如图17a所示。背门与水平面夹角为76.8°,如搭建的背门台架疲劳试验台(图17b),采用液压缸加载正弦波,加载频率为3 Hz。对初始方案和优化方案进行摸底试验,直到焊点开裂时停止试验。为了便于观察开裂现象,对试验后的焊点局部区域喷涂红色的显影剂,一段时间后清除显影剂。试验后的焊点状态如图18 所示,3 个焊点位置被红色显影剂侵入,表明3个焊点均开裂。优化方案比初始方案的焊点寿命增长了近10倍,较好地规避了开裂现象。

图17 台架试验

图18 试验后的焊点状态

04结论

(1)根据道路耐久试验中满载状态的汽车搭建整车TB模型,使用VPG技术获取车身各接附点动载荷,进行模态瞬态分析,设置模态分解截断频率,引入残余模态以补偿模态截断对位移、应力瞬态响应计算结果造成的误差。

(2)借助模态瞬态疲劳法对背门焊点进行了开裂问题复现和优化。

(3)通过模态瞬态法获取了背门锁点的力-时间信号,利用雨流计数和等损伤转换原则,确定了导致背门锁加强板焊点开裂载荷的方向和幅值。然后通过台架试验复现了焊点开裂现象,验证了优化方案的有效性。

(4)台架试验能快速验证焊点疲劳开裂优化方案的有效性,为快速复现和解决机盖、侧门的焊点开裂问题提供了一种可行思路,具有实际工程价值。

来源:期刊《汽车零部件》作者:罗宇,严茄凌,王磊,曾维和吉利汽车研究院(宁波)有限公司,浙江宁波 315336 注:本文内容多为科普/知识类分享,平台仅供交流学习不为其版权负责,文中观点仅供分享交流。版权归原作者所有;如涉及版权问题请第一时间告知我们修改或删除。