尽管在小规模试验工艺开发和工艺优化过程中,我们会对每一个细节都非常关注,但当一个原料药进入放大阶段时,墨菲定律通常会发挥作用,即任何可能出错的事情都会发生。因此,工艺放大前准备再怎么细致都不为过。本文以中试异常的问题为例,希望大家都可以引以为鉴。

一、小试工艺研究

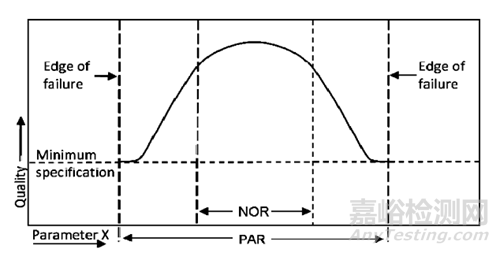

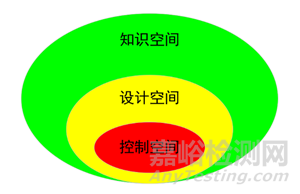

在考虑放大之前,务必确保您的实验室级别工艺已经经过仔细的开发和优化。这包括确定适当的反应条件、催化剂、反应时间和温度等参数。工艺参数范围(经证实的可接受的范围,PAR)的确定和生产参数范围(正常操作范围,NOR)设定是小试工艺优化的核心之一。对于复杂的多因素的情况则需要确定设计空间(工艺参数的多维组合)范围。这部分内容在ICH Q8中具体有提及。

常见问题包括:

2.1 工艺参数范围过窄

参数范围过窄可能会导致生产设备或车间人员难以操作。通常的解决方案是对参数范围进行详细的研究,适当放宽范围。如果确定参数范围非常狭窄,需要提出设备改造需求或者优化反应条件。

实例 1

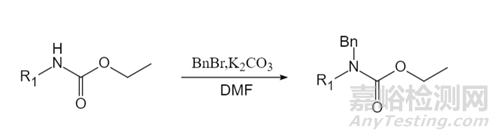

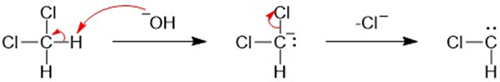

反应试剂选择不当导致的工艺参数范围过窄。以苄卤取代反应为例,原来的条件是使用溴苄作为试剂。由于溴苄反应活性高但稳定性差,滴加速率快,容易导致未及时反应的溴苄自身降解。工艺参数研究发现必须保持45-50 ℃匀速滴加1.2eq溴苄2.0-3.0小时才能反应完全,并且多次重复实验中仍存在反应不完全需要补加溴苄的情况。对滴加速率、反应温度控制等方面的要求严格,不利于大规模生产放大。

解决方案:改用氯苄和KI体系。氯苄的稳定性大幅提高,KI作为催化剂,可以通过控制KI的用量来调节反应速率。可以将1.05eq氯苄和0.5eq KI提前加入反应液中再升温40-50 ℃,避免了繁琐的滴加操作。

2.2 工艺参数范围过宽

实例 1

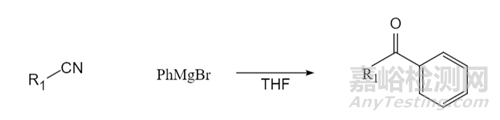

参数范围过宽时,车间可能会根据个人习惯将参数控制在某个范围的上限或下限。例如在下图加成反应中,小试反应工艺参数范围确定时发现,虽然滴加格氏试剂会产生明显的放热现象,但小试冷却效果好,在-5℃~10℃滴加格氏试剂30min内即可滴加完,且无明显副反应。生产放大时由于冷却效果不如小试,车间工人为了操作方便滴加过程反应液温度接近10℃,且由于换热效果比小试差,滴加时间延长至4h,最终导致反应杂质超过标准。

解决方案:要考虑大生产的反应时间可能较小试大大延长,通过小试实验研究温度上限条件下长时间反应的耐受性。重新做小试实验就发现,保持反应温度10℃并延长滴加时间至4h以上,杂质明显增大。在-5℃~0℃之间同样延长滴加时间无明显副反应。因此,工艺参数范围应该定在-5℃~0℃。

有时因项目进度要求而没有进行高温耐受性研究,一定要与生产部门进行充分沟通,以确保参数范围尽量控制在中间值。

2.3 小试参数在生产阶段无法达到或无法作为判定标准

实例 1

在小试中要求产品完全溶解,但在大规模生产中很难观察或判断是否完全溶解(特别是工业级产品中可能存在机械杂质)。

解决方案:规定搅拌温度、时间和搅拌速度保证物料溶解(需要在先前使用相同原理的小试设备上收集数据并考虑放大差异适当延长搅拌时间)。

实例 2

后处理要求将浓缩至干,再加入另一种溶剂。但在中试中常规反应釜浓缩至干难以做到,低于最小搅拌体积后浓缩变得十分困难。

解决方案:中试放大一般考虑溶剂置换,尤其是高沸点溶剂置换低沸点溶剂。

二、安全评估

对于放热反应,应进行反应热的评估,尤其是涉及氧化、氢化等危险反应。如果风险较大,应考虑添加自动终止反应的应急装置,或者改为使用管道或微通道反应。当涉及到有毒、易燃或易爆危险品时,必须严格遵循操作流程,提供员工防护措施,并合理处理废物处理环节。

常见问题包括:

实例 1

中间体或试剂的热分解温度与反应温度接近,在中试放大时局部温度过高,中间体或试剂受热分解,导致反应失控。

解决方案:对所使用的试剂或中间体进行DSC检测和反应热风险评估。

实例 2

溶剂或物料的酸碱稳定性差,受热容易分解产生气体并发生爆炸。例如,DCM在强碱条件下可能会形成高活性的卡宾试剂,进而导致副反应发生和反应失控;

解决方案:尽可能避免DCM与强碱长时间接触,如无法避免要严格控制温度。

实例 3

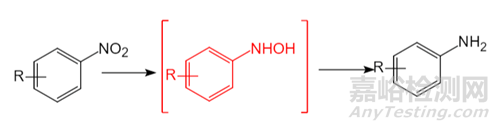

硝基还原氨基的反应,反应中间体为羟胺,羟胺受热易发生爆炸。

解决方案:控制反应条件,务必保证生成的羟胺中间体立即快速生成苯胺,避免羟胺蓄积。

三、设备

在实验室中,由于搅拌效果好,换热面积大,传热和传质问题不太明显,但在中试放大时,由于搅拌效率和换热面积的影响,传热和传质问题就会凸显出来。这主要涉及到设备的材质、搅拌方式、导热介质、搅拌最小体积,控温以及温度计探头所需的最小体积,以及干燥和过滤设备的选择。

常见问题包括:

实例 1

低温反应放热剧烈,导致反应温度难以控制。

解决方案:可以通过反应釜内安置盘管或将反应釜改为管式反应器等方式来增大换热面积。

实例 2

反应液的初始体积不足以达到温度计探头的最小测量体积,导致控温不准确。

解决方案:增加底阀温度计探头或增大初始体积。

实例 3

在固-液非均相反应中,例如碳酸钾做碱的固液两相反应,中试放大时反应速率较小试大大降低。

解决方案:碳酸钾的粒径、搅拌速率和搅拌桨的类型都会影响反应速率。需要控制碳酸钾粒径、选择合适大小的反应釜及搅拌桨类型,保证搅拌充分。这些问题在小试阶段,尤其是使用磁子搅拌时很难被发现。

实例 4

产物在反应、过滤和干燥过程中都对水和氧敏感。在这种情况下,小试操作可能非常繁琐,甚至需要使用手套箱。

解决方案:在中试阶段可能只需使用反应过滤干燥一体机(通常称为"三合一"),以解决这个问题。"三合一"设备还适用于少量溶剂的打浆操作,避免了转移过程中的损失。

四、物料

中试的一个目标是使用工业级原材料代替实验室试剂。实验室小规模合成通常使用的试剂和溶剂价格昂贵,质量可控性不高,试剂供应商通常是供应商而不是生产商。

在大规模生产中,应尽量采用化工原材料和工业级溶剂。在小试阶段,应明确使用工业级原材料和溶剂是否会对反应产生干扰,以及对产品产率和质量是否有影响。同时,起始物料需要进行供应商审计,确保供应商具备良好的质量体系,并签署质量协议,对其代表性批次进行检测和小试实验。

常见问题包括:

实例 1

工业级溶试剂批次之间存在差异,甚至同一批次的均一性也存在差异。

解决方案:在取样固体物料时确认外观的均一性。如果出现结块情况,需要比对结块和未结块物料的质量情况,例如乙醇钠。对于液体物料,应尽量购买大容器,避免小瓶之间存在较大差异,特别是稳定性较差的液体试剂,如次氯酸钠水溶液。

实例 2

研发分析和工厂QC分析所使用的试剂不一致,导致分析方法转移时出现异常峰。常见问题溶剂包括DMF、DMSO、乙腈、正庚烷等。有时,不同品牌的进样小瓶或不同的进样小瓶清洗方法也会导致异常杂质。

解决方案:分析方法验证和转移过程中,统一使用研发分析和工厂QC所使用的试剂或耗材。