您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-02-15 12:44

某减速机行星齿轮在使用中出现断齿事故,该行星齿轮的材质为20MnCr5,热处理工艺为渗碳+淬火+回火。本文运用金相检验等方法综合分析行星齿轮失效断齿的原因,并提出预防改进措施。

一、理化检验

1.1 断口形貌

(1)宏观形貌

该行星齿轮的失效形式主要为一个轮齿沿着齿根完全断裂,另外在断裂轮齿附近有两轮齿的齿顶出现小块崩裂现象,这可能是断裂轮齿失效后挤压碰撞造成的。失效行星齿轮宏观形貌如图1所示。其余轮齿表面均完好,接触区磨损正常,没有明显的机械加工缺陷。检查齿面、齿根,未发现明显的机械加工缺陷,齿根未见凸台,齿部表面粗糙度符合技术要求。

图1 行星齿轮宏观形貌

(2)断口形貌特征及断裂模式

经观察,失效轮齿沿齿根部脆断,断口宏观上没有裂纹源,断口附近无明显的变形,断面结构较粗,由此可见,该断裂模式为一次性快速断裂,而非疲劳断裂。断口宏观形貌如图2所示。

图2 断口宏观形貌

1.2 磁粉检测

对失效行星齿轮进行磁粉检测,在其工作面与非工作面区域均未发现裂纹。

1.3 原材料质量检测

(1)化学成分

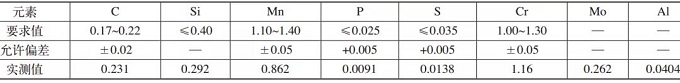

原材料为20MnCr5,检测结果见表1。根据标准DIN EN 10084—2008《渗碳钢技术交货条件》要求及允许偏差,wMn比要求低0.233%,其余元素符合要求。

表1 行星齿轮本体化学成分(质量分数) (%)

(2)非金属夹杂物

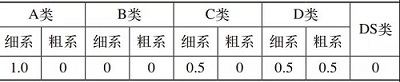

根据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》标准对非金属夹杂物进行检测与评定,结果见表2和图3。

表2 非金属夹杂物检测结果 (级)

图3 非金属夹杂物(500×)

1.4 热处理质量检测

截取断裂轮齿附近3连齿,沿齿宽方向中间切开作为检测面,如图4所示。

图4 本体截取样品形貌

(1)表面组织

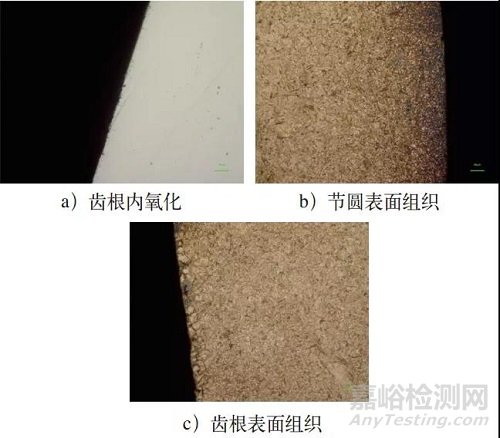

本体截取样品的检测面,经磨制抛光后检测,节圆处因已磨齿而无晶界内氧化,齿根处晶界内氧化为12μm,如图5a所示。用4%硝酸酒精溶液腐蚀后,按照JB/T 6141.3—1992《重载齿轮 渗碳金相检验》检测表面金相组织,结果见表3,金相组织如图5b、图5c所示。

图5 本体金相组织(500×)

从以上检测结果可以看出,失效行星齿轮的表面热处理质量较好,没有异常。但是次表面马氏体组织比表面粗大,马氏体针局部较长,如图6所示。

图6 次表面组织(500×)

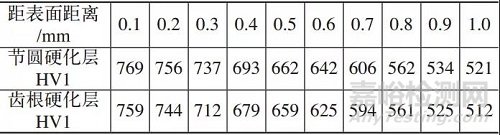

(2)硬化层深检测

该行星齿轮的法向模数mn为3,按AGMA 2001防止弯曲失效的最小硬化层深度公式(单位:mm)计算,得出防止该行星齿轮弯曲失效的最小硬化层深度为0.484mm,在断齿相邻工作面节圆处测得硬化层深度为0.84mm,齿根0.83mm,硬化层检测结果见表4。由以上数据可以看出,失效齿轮硬化层深符合使用要求。

表4 硬化层检测结果

(3)心部组织及硬度检测

失效齿轮的心部组织为板条马氏体,板条马氏体束比较粗大,如图7所示。心部硬度为41~43HRC,检测位置为轮齿的中心线与齿根圆相交处,因此可以推断出其心部抗拉强度较高。仅从力学性能分析,该行星齿轮不存在过载断齿的可能。

图7 心部组织(500×)

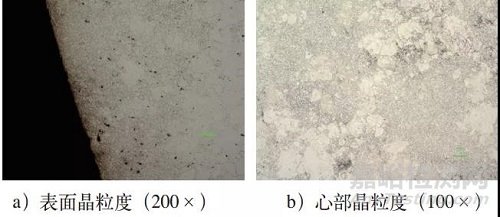

(4)实际晶粒度检测

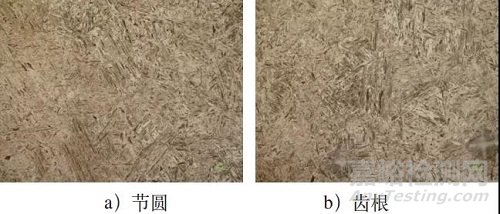

经过饱和苦味酸水溶液浸蚀后,按照标准GB/T 6394—2002《金属平均晶粒度测定方法》对齿轮实际晶粒度进行检测,表面晶粒度为9.5级,次表面及心部为2.0~9.5级,出现混晶,如图8所示。

图8 晶粒度

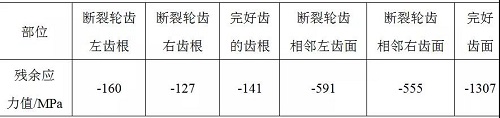

1.5 残余应力检测

对失效齿轮的齿面及齿根进行残余应力检测,以判定是否因为残余拉应力,与外加工作应力叠加,加大齿根的应力峰值而导致轮齿的早期失效。表5为残余应力检测结果。

表5 残余应力检测结果 (MPa)

1.6 齿轮啮合状况

对失效齿轮的工作面进行观察,接触痕迹光滑,啮合状况良好,没有点蚀和剥落等异常情况。

二、结果分析与讨论

(1)磁粉检测

行星齿轮工作面与非工作面区域均未发现裂纹,说明此次断齿事故不是因表面裂纹形成而导致的疲劳断裂。

(2)原材料质量

化学成分中锰含量低于要求值,会降低材料的淬透性,从而影响热处理层深,但该轮齿热处理后硬化层深满足要求,故轮齿的断裂与此无直接关系。

非金属夹杂物A类硫化物相对较多,且局部集中,夹杂物的存在破坏了金属基体的连续性,对强度影响较小,但对钢的韧性危害较大,会使韧性降低。夹杂物的存在易造成应力集中,促进疲劳裂纹的产生,并在一定条件下扩展,从而加速疲劳破坏的过程。由于该断裂模式为一次性快速断裂,而非疲劳断裂,所以此次断齿与非金属夹杂物无直接关系,但会存在潜在失效风险。

(3)热处理质量

失效行星齿轮的表面热处理质量较好,没有异常。但是次表面和心部马氏体组织局部较粗大,马氏体针较长,马氏体粗大容易在次生及初生马氏体间形成微裂纹,降低表面冲击韧度。

齿轮次表面及心部实际晶粒度为2.0~9.5级,出现混晶,这与局部马氏体粗大相符。混晶的存在大大降低了齿轮的强韧性,一旦遇到强烈冲击,将出现瞬时断裂,从而使齿轮早期失效。

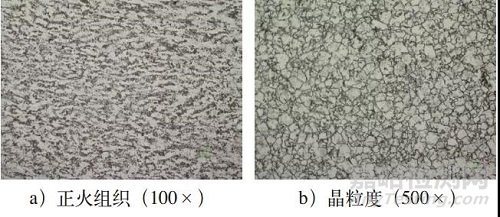

为了寻找混晶产生的原因,先将断齿混晶试块进行860℃保温2h后空冷,正火后得到的组织为较均匀的铁素体+珠光体的平衡组织(见图9a);然后加热到930℃保温5h水淬,用饱和苦味酸水溶液腐蚀后晶粒度8.5级(见图9b),说明钢锭为本质细晶粒钢。由此说明,混晶的产生是因钢锭锻造完成后未进行细化晶粒的正火或正火不充分导致产品热处理后组织遗传而造成的。锻造后正火可细化晶粒,获得比较均匀的组织和性能,不仅可为后续热处理工艺提供适宜的组织状态,还可消除粗大组织等某些热处理缺陷。因此,为了改善金属材料的切削加工性能、热处理工艺性能,消除某些缺陷,建议进行充分适宜的正火处理。

图9 断齿混晶试块金相组织

(4)应力角度

从应力角度分析,完好轮齿齿面的残余压应力比断裂轮齿相邻齿面高出700MPa,这可能是因断裂轮齿在失效时碰撞相邻轮齿齿面造成的。完好轮齿齿根是压应力,与断裂轮齿左右齿根数据差不多,不存在拉应力与外加工应力叠加而导致断齿的情况。但是,该行星齿轮齿根的残余压应力较小,为断裂事故提供了一个不利条件,使齿轮失效的概率大大提高。

(5)齿轮啮合状况

齿轮啮合状况良好,说明无偏载、啮合接触面积不足等啮合失效特征。

三、结论及改进措施

1)该行星齿轮的断齿是因轮齿次表面组织与心部组织粗大,晶粒度存在混晶,轮齿啮合遇到冲击而产生的一次性快速断裂失效。

2)化学成分与非金属夹杂物存在一些不足,虽非此次断齿事故直接原因,但会成为潜在失效原因。因此,对原材料的成分和非金属夹杂物在冶炼过程需钢厂严格控制。

3)该行星齿轮齿根的残余压应力较小,这为断裂事故提供了一个不利条件,使齿轮失效的概率大大提高。因此,关键受力产品在热处理后建议用强喷手段增加表面压应力。

4)混晶是钢材一种较严重的内部缺陷,锻造后需采用适宜的正火工艺来细化晶粒,消除组织遗传,达到消除混晶及晶粒粗大的问题。

5)为了加强锻件质量控制,需对正火后的组织和晶粒度进行检测。

来源:热处理生态圈