您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-06 23:11

本文对航天电子元器件的失效模式及失效机理进行了研究,并给出其敏感环境,对于电子产品的设计提供一定的参考。

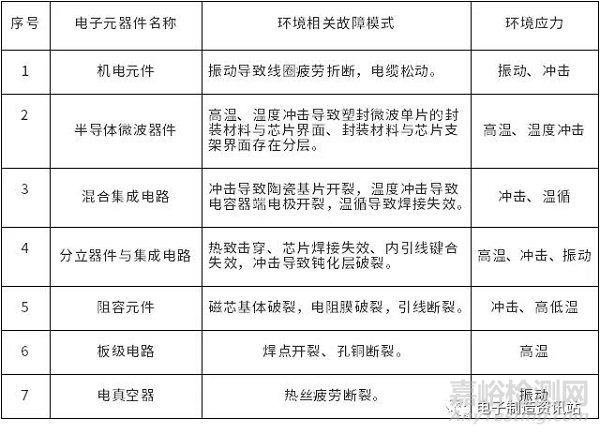

1、典型元器件失效模式

为获取电子元器件的敏感环境,对其环境相关典型故障模式进行分析,如表1所示。

表1 元器件环境相关失效模式及所涉及敏感环境分析

2、典型元器件失效机理分析

电子元器件的故障模式并不单一,仅对有代表性的部分典型元器件敏感环境的耐受极限进行分析,以得到较为通适的结论。

2.1机电元件

典型机电元件包括电连接器、继电器等。分别结合两类元器件的结构对其失效模式进行深入分析。

1)电连接器

电连接器由壳体、绝缘体和接触体三大基本单元组成,其失效模式概括起来有接触失效、绝缘失效和机械联接失效三种失效形式。

电连接器的主要失效形式为接触失效,其失效表现为:接触对瞬断和接触电阻增大。对于电连接器来说,由于接触电阻及材料导体电阻的存在,当有电流流过电连接器时,接触电阻和金属材料导体电阻将会产生焦耳热,焦耳热升高会使得热量增加,导致接触点的温度升高,过高的接触点温度会使得接触表面的金属软化、融化甚至沸腾,同时也会增大接触电阻,从而引发接触失效。

在高温环境的作用下,接触件还会出现蠕变现象,使得接触件之间的接触压力不断减小。当接触压力减小到一定程度后,接触电阻会急剧增大,最后造成电接触不良,引发接触失效。

另一方面,电连接器在贮存、运输和工作时,会受到各种振动载荷和冲击力的作用,当外界振动载荷的激励频率和电连接器固有频率接近时,会使得电连接器产生共振现象,造成接触件的间隙变大,间隙增大到一定程度,接触压力会瞬时消失,从而导致电接触的“瞬断”。

在振动、冲击载荷作用下,电连接器内部会产生应力,当应力超过材料的屈服强度时,会使得材料产生破坏和断裂;在这种长期应力的作用下,材料也会发生疲劳损伤,最后引发失效。

2)继电器

电磁式继电器一般由铁芯、线圈、衔铁、触点、簧片等组成的。只要在线圈两端加上一定的电压,线圈中就会流过一定的电流,从而产生电磁效应,衔铁就会在电磁力吸引的作用下克服返回弹簧的拉力吸向铁芯,进而带动衔铁的动触点与静触点(常开触点)吸合。

当线圈断电后,电磁的吸力也随之消失,衔铁就会在弹簧的反作用力下返回原来的位置,使动触点与原来的静触点(常闭触点)吸合。这样吸合、释放,从而达到了在电路中的导通、切断目的。

电磁继电器整体失效的主要模式有:继电器常开、继电器常闭、继电器动弹簧动作不满足要求、触点闭合后继电器电参数超差等。

由于电磁继电器生产工艺的不足,很多电磁继电器的失效在生产过程中就埋下质量隐患,如机械应力释放期过短导致机械结构成型后部件变形,残留物去除不尽导致PIND检测不合格甚至失效,出厂检测与使用筛选不严使得失效器件投入使用等。

而冲击环境易引发金属触点的塑性变形,导致继电器发生失效。在进行含继电器设备的设计时,需要着重对于其冲击环境适应性进行考虑。

2.2半导体微波元件

微波半导体器件是指由Ge、Si和III~V族化合物半导体材料制成的工作在微波波段的元器件。用于雷达、电子战系统和微波通信系统等电子设备。

微波分立器件的封装除了要为管芯和引脚提供电连接及机械、化学保护外,管壳的设计和选用还要考虑管壳寄参量对器件微波传输特性的影响。微波管壳也是电路的一部分,它本身就构成了一个完整的输入输出电路。

因此,管壳的形状结构、尺寸大小、介质材料、导体配置等都要与元器件的微波特性和电路应用方面相匹配。这些因素确定了管壳的电容、电引线电阻、特性阻抗及导体和介质的损耗等参数。

微波半导体元器件的环境相关的失效模式与机理主要包括栅金属下沉和电阻性能的退化。栅金属下沉是因为栅金属(Au)热加速扩散进入GaAs中,所以这种失效机理主要在加速寿命试验或极高温工作时出现。

栅金属(Au)扩散进入GaAs的速率是栅金属材料的扩散系数、温度和材料浓度梯度的函数,对于完美的晶格结构,在正常的工作温度下因扩散率非常慢而不会影响器件的性能,然而颗粒边界很大或表面缺陷很多时,扩散率会很显著。

电阻通常被用于微波单片集成电路的反馈电路、设置有源器件的偏置点、隔离、功率合成或耦合的末端,有两种结构的电阻:金属薄膜电阻(TaN、NiCr)和轻掺杂GaAs薄层电阻。试验表明潮湿引起NiCr电阻的退化是其失效的主要机理。

2.3混合集成电路

传统的混合集成电路,按基片表面的厚膜导带、薄膜导带工艺不同分为厚膜混合集成电路和薄膜混合集成电路两大类:某些小型的印制电路板(PCB)电路,由于印制电路是以膜的形式在平整板表面形成导电图形的,也归类为混合集成电路。

随着多芯片组件这一先进混合集成电路的出现,其基板特有的多层布线结构和通孔工艺技术,已使组件成为混合集成电路中一种高密度互连结构的代名词,多芯片组件所采用的基板又包括:薄膜多层、厚膜多层、高温共烧、低温共烧、硅基、PCB多层基板等。

混合集成电路环境应力失效模式主要有基片开裂造成电开路失效以及元器件与厚膜导体、元器件与薄膜导体、基板与外壳之间的焊接失效。

产品跌落产生的机械冲击力、锡焊操作带来的热冲击、基片翘曲不平引起的额外应力、基片与金属外壳和黏结料之间热失配产生的横向拉伸应力、基片内部缺陷造成的机械应力或热应力集中、基片钻孔和基片切割局部微裂纹造成的潜在损伤,最终导致外部机械应力大于陶瓷基片固有的机械强度,造成失效。

焊接结构易在温度循环应力的反复作用下,会导致焊料层热疲劳,造成黏结强度下降、热阻增加。对于锡基类的韧性焊料,温度循环应力作用导致焊料层的热疲劳,是由于焊料连接的两结构的热膨胀系数不一致,使焊料产生位移变形或剪切变形,多次反复后,焊料层随着疲劳裂纹扩展和延伸,最终导致焊接层疲劳失效。

2.4分立器件与集成电路

半导体分立器件按大类分为二极管、双极型晶体管、MOS场效应管、晶闸管和绝缘栅双极型晶体管。集成电路应用范围广泛,根据功能可分为三类,即数字集成电路、模拟集成电路和数模混合集成电路。

1)分立器件

分立器件种类繁多,因各自功能和工艺不同,失效表现有较大差异,有其特殊性。然而,作为半导体工艺形成的基本器件,其失效物理有一定的相似性。与外界力学及自然环境相关的失效主要有热致击穿、动态雪崩、芯片焊接失效及内引线键合失效。

热致击穿:热致击穿或二次击穿是影响半导体功率元器件的主要失效机理,使用过程中的损坏多半与二次击穿现象有关。二次击穿分为正向偏置二次击穿合反向偏置二次击穿。

前者主要与器件自身的热性能有关,如器件的掺杂浓度、本征浓度等,后者与空间电荷区(如集电极附近)载流子雪崩倍增有关,两者总是伴随着器件内部的电流集中。在此类元器件的应用中,要特别注意防热和散热。

动态雪崩:在由于外力或内力导致的动态关断过程中,器件内部所发生的由电流控制的受自由载流子浓度影响的碰撞电离现象,引起动态雪崩,该现象在双极型器件、二极管和IGBT中都可能发生。

芯片焊接失效:主要原因是芯片与焊料是不同的材料,热膨胀系数不同,因此在高温下存在热失配问题。另外,焊接空洞的存在会增大器件热阻,使散热变差,在局部区域形成热点,使结温升高,引起电迁移等与温度相关的失效发生。

内引线键合失效:主要是键合点的腐蚀失效,引发的原因是在湿热盐雾环境中水汽、氯元素等的作用引起铝的腐蚀。温循或振动导致铝键合引线疲劳断裂。模块封装的IGBT体积较大,如果安装方式不当,极易引起应力集中,导致模块内部引线发生疲劳断裂。

2)集成电路

集成电路的失效机理和使用环境具有很大的关系,潮湿环境中的水汽、静电或电浪涌产生的损伤、过高的使用文图及在辐射环境下使用未经抗辐射加固的集成电路也会引起器件的失效。

与铝有关的界面效应:在以硅基为材料的电子器件中,SiO2层作为一种介质膜应用广泛,而铝常用作互连线的材料,SiO2与铝在高温时将发生化学反应,使铝层变薄,若SiO2层因反应消耗而耗尽,将造成铝硅直接接触。

此外,金引出线与铝互连线或铝键合丝与管壳镀金引线的键合处,会产生Au-Al界面接触。由于这两种金属的化学势不同,经长期使用或200℃以上高温存储后将产生多种金属间化合物,并且由于其晶格常数和热膨胀系数不同,在键合点内产生很大的应力,电导率变小。

金属化腐蚀:芯片上的铝连接线在湿热环境中易受到水汽的腐蚀。由于价格偏移和容易大量生产,许多集成电路是用树脂包封的,然而水汽可以穿过树脂到达铝互连线处,从外部带入的杂质或溶解的树脂中的杂质与金属铝作用,使铝互连线产生腐蚀。

水汽引起的分层效应:塑封IC是指以塑料等树脂类聚合物材料封装的集成电路,除了塑封材料与金属框架和芯片间发生分层效应(俗称“爆米花”效应)外,由于树脂类材料具有吸附水汽的特性,由水汽吸附引起的分层效应也会使器件失效。

失效机理是塑封料中的水分在高温下迅速膨胀,使塑料与其附着的其他材料间发生分离,严重时会使塑封本体爆裂。

2.5阻容元件

1)电阻器

常见的非绕线电阻器按照电阻体所用的材料不同可以分为四种类型即合金型、薄膜型、厚膜型和合成型。对于固定电阻器,其主要失效模式有开路、电参数漂移等;而对于电位器,其主要失效模式有开路、电参数漂移、噪声增大等。使用环境也将导致电阻器老化,对于电子设备的寿命具有很大影响。

氧化:电阻器电阻体的氧化将使电阻值增大,是造成电阻器老化的最主要因素。除了贵金属及合金制成的电阻体外,其他材料都会受到空气中氧的破坏。氧化作用是长期作用的,当其他因素的影响逐渐减弱后,氧化作用将成为主要因素,高温高湿环境会加速电阻器的氧化。

对于精密电阻器和高阻值电阻器,防止氧化的根本措施是密封保护。密封材料应采用无机材料,如金属、陶瓷、玻璃等。有机保护层不能完全防止透湿和透气,对氧化和吸附作用只能起到延缓作用。

黏结剂的老化:对于有机合成型电阻器,有机黏结剂的老化是影响电阻器稳定性的主要因素,有机黏结剂主要是合成树脂,在电阻器的制造过程中,合成树脂经热处理转变为高聚合度的热固性聚合物。

引起聚合物老化的主要因素是氧化。氧化生成的游离基引起聚合物分子键的铰链,从而使聚合物进一步固化、变脆,进而丧失弹性和发生机械破坏。黏结剂的固化使电阻器体积收缩,导电颗粒之间的接触压力增大,接触电阻变小,使电阻值减小,但黏结剂的机械破坏也会使电阻值增大。

通常黏结剂的固化发生在前,机械破坏发生在后,所以有机合成型电阻器的电阻值呈现出以下规律:在开始阶段有些下降,然后转为增大,且有不断增大的趋势。由于聚合物的老化与温度、光照密切相关,所以在高温环境和强烈光线照射下,合成电阻器会加速老化。

电负荷下的老化:对电阻器施加负荷会加速其老化过程。在直流负荷下,电解作用会损坏薄膜电阻器。电解发生在刻槽电阻器的槽间,如果电阻基体为含有碱金属离子的陶瓷或玻璃材料,则离子在槽间电场的作用下移动。在潮湿环境下,此过程进行得更为剧烈。

2)电容器

电容器的失效模式有短路、开路、电参数退化(包括电容量变化、损耗角正切值增大和绝缘电阻降低)、漏液和引线腐蚀断裂等。

短路:在高温和低气压下极间边缘飞弧将会导致电容器短路,此外外界冲击等机械应力作用下也会造成电介质瞬时短路。

开路:由于湿热环境造成的引出线及电极接触处氧化,造成低电平不通以及阳极引出箔腐蚀断裂。

电参数退化:由于潮湿环境的影响导致电参数的退化。

2.6板级电路

印制电路板主要是由绝缘基材、金属布线和连接不同层的导线、焊接元器件的“焊盘”组成。它的主要作用是提供电子元器件承载的载体,并起到电气和机械连接的作用。

印制电路板的失效模式主要包括焊接不良,开路和短路不良,起泡,爆板分层,板面腐蚀或变色,板弯板翘等。

一般说来,焊接不良主要与PCB焊盘的表面处理质量不佳或焊盘表面状态不良(如氧化污染等)有关;

开路往往出现在导线或金属化孔上,与PCB加工工艺及材料本身性能密不可分;

短路或漏电一般是由于导体间绝缘间距减小或因腐蚀促成电化学迁移等造成的;

板面分层起泡则一般与板材压合工艺匹配性相关,另一方面也可能来源于印制板材料的性能不良;

板弯、板翘也主要来源于基材质量与加工工艺。冲击、振动环境易造成印制电路板焊点发生疲劳,产生微裂纹,从而加速印制电路板的失效。

2.7电真空器

真空电子器件是指利用处于真空媒质中的电子(或离子)的各种效应,产生、放大、转换电磁波信号的有源器件。典型的电真空器包括行波管、磁控管、速调管等。其中磁控管的振荡频率受到环境温度的影响较大,温度突变极易造成磁控管频率的偏移。

3、结论

本文对于典型电子元器件的耐受环境极限进行分析,研究表明,电子设备对于热环境及冲击、振动环境比较敏感,易发生焊点失效及其他结构失效。部分元器件对于自然环境例如湿热、盐雾等环境较为敏感,易发生腐蚀失效。

来源:戎威特种技术转移平台