您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2020-07-30 16:38

结构材料(Structural Material)泛指以力学性能为基础,用来制造受力构件、结构部件的材料。结构材料在对材料的力学性能有要求之外,往往针对材料的不同应用环境、应用条件、加工条件等有着其他的物理、化学性能要求。随着航空航天、交通运输、能源动力等领域的不断发展,为适应新产业的发展和科技的进步,传统结构材料在持续地进化,高性能结构材料作为新型材料应用和工业制造的重要物质基础,是国际上竞争最激烈的高技术新材料领域之一。

高性能结构材料可以按照材料大类分为金属类工程结构材料、先进陶瓷材料、高分子合成材料以及复合材料。本文将就4种典型的高分子类高性能结构材料进行介绍。

01、聚苯硫醚树脂(PPS)

聚苯硫醚树脂(PPS)是一种结晶性新型高性能热塑性树脂,具有优良的耐高温、耐腐蚀、耐辐射、阻燃、机械性能、尺寸稳定性以及优良的电性能,作为高分子结构材料在电子电器、汽车、机械、航空航天及化工领域均有广泛应用,是工程塑料中耐热性最好的品种之一。

表-应用领域分析

据美国市场研究机构GVR报告显示,2018年全球聚苯硫醚(PPS)市场规模估计为11.9亿美元,预计在2019-2025年PPS复合年增长率将达到8.8%,尤其是汽车轻量化和稳定性市场,目前国内原料售价约6692美元/吨。

全球主要的生产企业包括索尔维、Fortron、东丽、DIC、吴羽化学、新和成等,年产能高达15万吨以上。国内目前具备稳定生产能力的只有浙江新和成、重庆聚狮,以及新投产的两家企业:内蒙古磐迅和珠海长先,其他基本处于停产状态,其中新和成和重庆聚狮是未来极有可能跨入全球PPS产能前五的国内PPS企业。

02、聚醚醚酮树脂(PEEK)

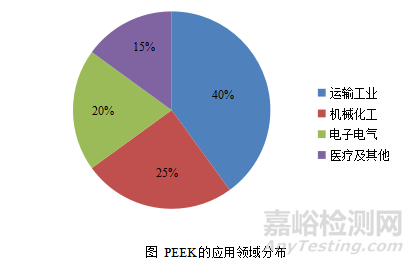

聚醚醚酮树脂(PEEK)是1978年由英国帝国化学工业公司(ICI)开发出来的特种高分子材料,具有自润滑、耐高温性、阻燃性好、耐腐蚀、耐水解、耐磨损以及抗疲劳等优良的综合性能,在许多特殊领域可以代替陶瓷、金属等传统材料,主要应用于航空航天、汽车工业、电子电器和医疗器械等领域。

目前,全球最主要的聚醚醚酮原料厂家为英国威格斯 (Victrex)、德国赢创(Evonik) 和比利时索维尔(Solvay)。另外,美国杜邦(DuPont),德国巴斯夫(BASF)、日本三井东压化学(Mitsui Chemicals)、美国尔特普(RTP Company)等公司也都先后发布了聚醚醚酮的产品。德国赢创公司收购了中国吉大资助研发的聚醚醚酮研究成果,并与自身研发工艺结合,在2007年实现聚醚醚酮产业化。

经过40多年的应用开发,PEEK的产品种类型号、参与企业和应用领域都在不断拓展,保持较高的行业增速。但因其价格较高,在特种工程塑料中占有的市场份额较少。欧美主流企业多年来通过并购和自主开发(或合作开发)相结合的方式,依靠扩大生产规模以产生规模效应、积极开发改性及复合新产品,以及通过下游产业的合作开发来不断拓展应用范围,寻找出路。

我国目虽然已有PEEK合成的自主研发技术,并且一定程度上解决了PEEK原料成本过高的问题。但是我国的PEEK产业链发展较发达国家还有很大差距,尤其在高附加价值下游应用的拓展方面,受整体工业制造能力的限制,难以占据优势。随着我国大型飞机、轨道客车、汽车工业、医疗和国防军工产业的发展,对于以PEEK为代表的特种工程塑料需求也在不断提高,尤其在提升高性能产品的生产和加工能力方面的要求十分迫切。

03、聚酰亚胺(PI)树脂

聚酰亚胺(PI)树脂最早由美国杜邦公司(DuPont)于上世纪60年代开发成功,具有突出的耐热性能、机械性能和电气性能。美国国家航空航天局Lewis研究中心(NASA Lewis Research Center)于20世纪70年代研发出单体反应原位聚合型(PMR)聚酰亚胺树脂,由于其较优的机械强度,优异的耐温等级和电性能,以及相对较好的成型加工性能,成为第一种被应用于航空用结构件复合材料树脂基的聚酰亚胺树脂材料,显著提高了整体结构材料的耐温性能。此后,随着聚酰亚胺材料的研究和发展,其作为高性能结构材料被越来越广泛地应用于对轻质高强、耐温性能等要求较高的航空航天等领域。

商用方面,聚酰亚胺树脂的典型牌号包括美国杜邦公司(Dupont)的Vespel®、Aurum®,比利时索尔维公司(Solvay)的Torlon®,以及美国通用公司(GE)的Ultem®等。航空军工方面,美国国家航空航天局(NASA)的纳迪克酸酐(NA)封端PMR型热固性树脂LARC-RP-46,具有397℃的Tg,使用温度可达371℃,可作为耐高温部件应用于飞机发动机冷端和外围;由美国国家航空航天局Langley研究中心(NASA Langley)开发出的苯乙炔苯酐(PEPA)型聚酰亚胺树脂PETI-5,则具有更好的流动性和加工性,并且克服了以往聚酰胺树脂韧性较弱的缺点,并在高温条件下3万小时长期黏结实验中表现了优异的性能稳定性,只是该项目依托于美国高速民航运输机计划(HSCT)半路叫停,没有后续的应用成果消息。此外,日本宇宙航空研究开发机构(JAXA)开发出的TriA-PI树脂,采用不对称二酐作为单体,得到了玻璃化温度343℃,断裂伸长率大于14%,综合性能良好的纯树脂,已经在航空领域进行试用。

我国的聚酰亚胺树脂产业涉及企业、机构超过60家,在高性能结构类聚酰亚胺树脂方面以研究开发为主,其在航空航天方面的应用研究主要由国家级别的航空材料研究单位、相关方向高校以及相关方向国有大型企业为主,在技术上同国外仍有一定差距。

04、聚砜树脂

聚砜(PSF或PSU)指的是结构中有烃基-SO₂-烃基结构单元的一类热塑性聚合物材料。这类聚合物材料以其良好的韧性和高温下的稳定性闻名。1965年,美国联合碳化物公司(Union Carbide)首先将聚砜生产工业化,由于原材料成本较高,加工较难,聚砜一般用于对材料要求十分苛刻的用途。比利时索尔维(Solvay)是聚砜产品的业界领导者,其开发的Acudel®改性PPSU产品具有197℃的热变形温度,且抗冲击强度优于PSU,水解稳定性优异,耐化学性良好。其中,Acudel®79000专为飞机客舱内饰件而制备,符合FAA 有关低释热、低发烟和低毒性气体排放的严格要求。

我国的聚砜产业发展仍然维持在低端产品级别,在高端医用结构件、特种性能结构件等领域没有突破国外的技术,诸多研发机构与企业仍在积极就相关领域开展攻坚突破工作,希望在产品性能、高端产品成本以及产能上有所突破。

来源:材料委天津院