您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-01-10 16:00

一般概念

失效:产品失去规定的功能。

失效分析:为确定和分析失效器件的失效模式,失效机理,失效原因和失效性质而对产品所做的分析和检查。

失效模式:失效的表现形式。

失效机理:导致器件失效的物理,化学变化过程。

失效原因:导致发生失效的直接原因,它包括设计,制造,使用和管理等方面的问题。

失效分析的目的:失效分析是对失效器件的事后检查,通过失效分析可以验证器件是否失效,识别失效模式,确定失效机理和失效原因,根据失效分析结论提出相应对策,它包括器件生产工艺,设计,材料,使用和管理等方面的有关改进,以便消除失效分析报告中所涉及到的失效模式或机理,防止类似失效的再次发生。

失效分析的设备和相应的用途

电特性测试设备 包括开短路测试设备(CD318A,S9100),万用表和各种测试分厂的测试机。

观察测量设备 X射线透视机,金相显微镜(放大倍数50---1000),测量显微镜(带摄像头并与显示器和终端处理电脑相连,放大位数50---500),立体显微镜,扫描电子显微镜SEM。

试验设备 烘箱,回流焊机,可焊性测试仪,成份分析仪。

解剖设备和辅助设备 开帽机,密封电炉,超声清洗机,镊子,研磨切割机,玻璃仪器(试管,烧杯,玻璃漏斗,滴管等)。

工作间设施 应配有通风柜,清洗池,水源,相关化剂(盐酸,硝酸,硫酸和无水乙醇,丙酮,氢氧化钠等)。

分析报告

失效分析报告 应包括:a, 失效器件的主要失效现场信息。b, 失效器件的失效模式。c, 失效分析程序和各阶段的初步的分析结果。d ,失效分析结论。e,提出纠正建议措施。报告中应附分析图片和测试数据,以及相应说明。

分析人员应具有的素质 具有半导体集成电路的专业基础知识,熟悉集成电路原理,设计,制造,测试,使用线路,可靠性试验,可靠性标准,可靠性物理和化学等方面的有关知识,并有一定的实践经验,必须受过专业培训。

可靠性

可靠性概念 指系统或设备在规定条件下和规定时间内完成规定功能的能力。有固有可靠性和使用可靠性之分,固有可靠性指通过设计和制造形成的内在可靠性,使用可靠性指在使用过程中发挥出来的可靠性。它受环境条件,使用操作,维修等因素的影响,使用可靠性总小于固有可靠性。

可靠性试验

温度循环TCT:判断产品在极高,极低温度下抗变力及在极高,极低温度中交替之效应。

热冲击TST:同上,但条件更严酷。

高压蒸煮PCT:利用严厉的压力,湿气和温度加速水汽之渗透来评估非密闭性之固态产品对水汽渗透之效应。

加速老化HAST:同上。

高温反偏HTRB:对产品施加一定的高温来加速产品电性能的老化。

回流焊REFLOW:用于判断器件(SMD)在回流焊接过程中所产生之热阻力及效应。

易焊性SOLDER:判断产品之可焊度。

耐焊接热:判断直插式产品在焊接过程中产生的热阻力及效应。

引线弯曲:考核产品管脚抗机械应变力之能力。

交变试验:评估产品在经过极高,极低温度后,再放入温湿度变化之环境后产生的效应。

稳态湿热THT:评估非密闭性之固态产品在湿气环境下之可靠度,使用温度条件加速水汽渗透。

高温贮存HTST:判断高温对产品之效应。

低温试验LT:判断低温对产品之效应。

电耐久BURN-IN:对产品施加一定的电压,电流来加速产品的电老化。

可靠性试验设备

试验设备:高低温循环箱,高速老化箱,调温调湿箱,可焊性测试仪,高温烘箱,分立器件综合老化系统,高温反偏系统。

测试设备:多功能晶体管筛选仪,晶体管图性特示仪(XJ4810,370B等)。

失效率

失效率:指产品工作到t时刻后在单位时间内失效的概率。单位: %/103小时。(每工作1000小时后产品失效的百分数)

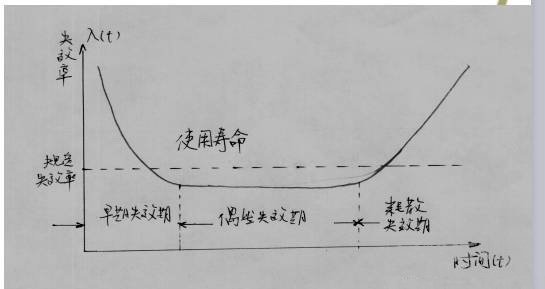

失效曲线

也称失效浴盆曲线,因形状象浴盆。

早期失效期:λ(t)大,随时间迅速下降。通过改进设计,加强监控可减少早期失效,通过筛选可减小(缩短或去掉)早期失效期.工艺缺陷、材料缺陷、筛选不充分引起。

偶然失效期:λ(t)小,为常数,时间较长,失效带有偶然性,是使用的良好时间。很多是静电损伤、过电损伤引起。有突发性和明显性

静电,静电放电

静电 当两种材料一起摩擦,一种材料丢失电子,另一种则收集电子,前者带正电,后者则带负电,如果两种摩擦的物体在分离的过程中电荷难以中和,电荷即会积累使物体带上静电。静电就是一种物体上的非移动的充电。

静电放电 如果带静电的物体遇到合适的机会,它会将所带的电荷放掉,又回到中性,此过程即是静电放电ESD。

静电对电子元件之影响

物体放电形式主要通过低电阻区域,放电电流I= Q/t,即静电电荷变化量与完成这些静电电荷变化所用的时间之比。当I足够大时,能影响P-N结热击穿接合点,导致氧气层击穿,引起即时的和不可逆转的损坏,但这种损坏只有10%可引起产品即时损坏,90%的产品可毫无觉察地通过测试,流到客户手里,但它的可靠性却大大地降低了,并且静电可吸附灰尘,降低基片净化度,使IC成品率下降。

静电产生的宏观原因

环境如地面,装修隔间,温湿度。

工具和材料 清洗机,吸管,镊子,物流车,周转箱,烘箱,纸片,工作机台等。

工作者及其活动 人的动作如脱衣,起立,被感应,接触带电,剥离,冲击,摩擦。

静电的防护

静电防护原则: 少产生,不积累,快泄放。

静电防护基本方法:泄漏,中和,屏蔽

环境方面,铺设防静电地毯,地板,台垫,入口处工作处接地线等防静电消除器。控制温湿度,使用离子风机,静电环。

器材方面,防静电工作服,鞋,腕带,导电泡沫板,防静电文件盒,周转箱,物流车,包装袋,抗静电剂等。

产品设计方面,将静电防护体现到元件和产品设计中,尽量使用对静电不敏感的元件,或者在器件内部设置静电防护元件,对使用的静电放电敏感器件提供适当的输入保护。

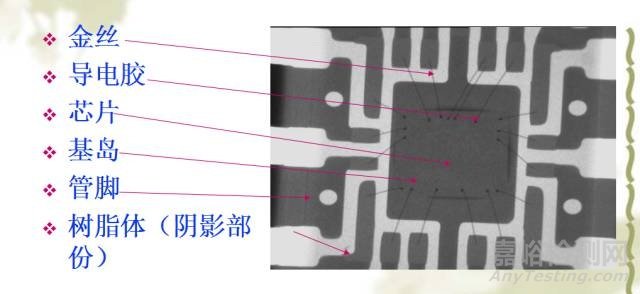

封装基本流程

磨片—划片—装片—球焊—包封—后固化—电镀—打印—冲切成型—测试—包装—入库。

上述流程视产品不同有较大的变化。

流程简述

磨片—将芯片的反面(非布线的一面)根据工艺标准,客户要求或一些特殊要求磨去一层,使芯片的厚度达到要求。

划片—用划片刀(或其它手段如激光)在圆片上的划片槽中割划,使整个大圆片分割成很多细小的晶片(单个芯片),以利装片。

装片—将已划好片的大圆片上的单个芯片用吸嘴取下后装在引线框的基岛上。此时芯片背面上须用粘接剂粘在基岛上。

球焊—用金丝(在一定的温度,超声,压力下)将芯片上某一点(压焊区)与引线框适当位置(第二点)相连。

包封—用树脂体将装在引线框上的芯片封起来,对芯片起保护作用和支撑作用。

后固化—使包封后的树脂体进一步固化。

电镀—在引线条上所有部位镀上一层锡,保证产品管脚的易焊性。

打印—在树脂体上打上标记,说明产品的型号和其它相关信息。

冲切成形—将整条产品切割成形为单只产品。

测试—筛选出符合功能要求的产品。

包装,入库—将产品按要求包装好后进入成品库。待机发往客户。

为何分析?信息反馈?(一)

客户投诉。如客户反映良率低,产品的某一参数不达标,开短路,产品使用时功能不良等。一般由业务或外经部转品管,再转总厂进行失效分析。

测试分厂测试良率低,或某批产品开短路产品太多,不符合客户良率要求,分厂应出具测试异常分析报告。

品管抽测异常 ①产品经外观检后品管开短路抽测异常。通常每批抽100只如次品超过3只,则加抽300只,仍超标则要分析。②对测试分厂已测产品抽测异常。通常测试分厂送样一只,仅要求开帽分析。测试分厂应附失效分析申请单。

组装分厂隔离流到测试或外检,要求测试或外检后将测试情况或品管抽测结果反馈组装。此时出现的一些异常,可能要求分析。

客户要求的其它分析。如看金丝,布线图,芯片表面,芯片粘结形式等。

所有的分析结束后,均应出报告,且要将报告送到原发出部门,并做好相应分析报告交接工作。

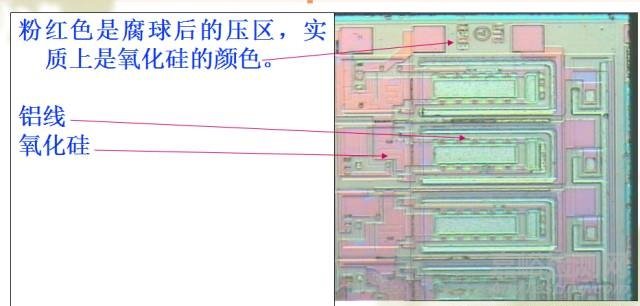

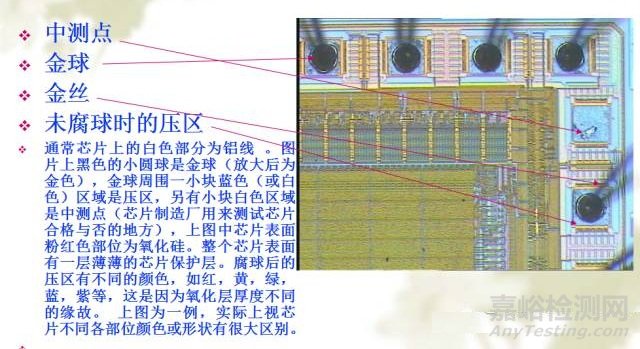

金丝布线和芯片表观

失效分析的原则

先无损,后有损。

先电测试,外观检,后开盖。

开盖后也要先无损(不引入新破坏),后破坏。

失效分析程序

失效现象记录。了解情况,了解失效现场信息,失效样品的参数测试结果,失效样品的一些产品信息。

鉴别失效模式。用现有设备确认产品失效是否与客户所述一致,并如实记录下失效情况。

用自已的语言描述失效特征。

按照失效分析程序一一检查,分析。通常有下述几步:外观检查,电参数测式,开短路测试,X-RAY检查,超声清洗,超声波离层分析,开帽,内部目检,电子扫描显微镜,腐球并检查压区。上面几步不是每步都要,要有针对性地做,做到哪一步发现问题了,后面几步视情况也可省去。

归纳分析结论,提出自已对分析结果的看法。

提出纠正建议措施。

出具分析报告。

失效信息收集

产品信息 :生产日期 ,客户,封装形式,型号,批号,良率情况,生产批还是试验批,失效Bin值,焊丝规格,图形密集区典型线宽,芯片厚度,导电胶,采用的料饼,印章内容,是否测试过,测试机台状况等。

失效现象记录。失效日期,失效地点,数量,失效环境,是否工作过(即是否焊在整机上使用过),客户是否在使用前对产品测试过,工作条件是否超过规格范围。

鉴别失效模式

电参数测试。

开短路测试。目前有5台专用开短路测试机:S9100,测试品种有PQFP44,LQFP44,PQFP52,PQFP64,DIP和SDIP中的部份。CD318A,测试品种有,SOP8/SOP16/SOP20/24/28 ,DIP8/14/16,密间距产品,手工机测试DIP系列。测试时要了解对应主机电脑中是否有该品种的测试程序,如果没有则要请相关人员编写程序。

失效分析顺序

外部目检

X-RAY检查

超声清洗

复测

SAT即超声检查

开帽后内部目检

腐球检查

X-RAY检查

X-RAY检查。X-RAY射线又称伦琴射线,一种波长很短的电磁辐射,由德国物理学家伦琴在1895年发现。一般指电子能量发生很大变化时放出的短波辐射,能透过许多普通光不能透过的固态物质。利用可靠性分析室里的X-RAY分析仪,可检查产品的金丝情况和树脂体内气孔情况,以及芯片下面导电胶内的气泡,导电胶的分布范围情况。

X-RAY判断原则

|

不良情况 |

原因或责任者 |

|

球脱 |

组装 |

|

点脱 |

如大量点脱是同一只脚,则为组装不良。如点脱金丝形状较规则,则为组装或包封之前L/F变形,运转过程中震动,上料框架牵拉过大,L/F打在予热台上动作大,两道工序都要检查。如点脱金丝弧度和旁边的金丝弧度差不多,则为组装造成。 |

|

整体冲歪,乱,断 |

为包封不良,原因为吹模不尽,料饼沾有生粉,予热不当或不均匀,工艺参数不当,洗模异常从而导致模塑料在型腔中流动异常。 |

|

个别金丝断 |

组装擦断或产品使用时金丝熔断。 |

|

只有局部冲歪 |

多数为包封定位时动作过大,牵拉上料框架时造成,也有部份为内部气泡造成。 |

|

金丝相碰 |

弧度正常,小于正常冲歪率时,为装片或焊点位置欠妥 |

|

内焊脚偏移 |

多数为组装碰到内引脚。 |

|

塌丝 |

多数为排片时碰到。 |

|

导电胶分布情况 |

应比芯片面积稍大,且呈基本对称情形。 |

超声清洗

清洗仅用来分析电性能有异常的,失效可能与外壳或芯片表面污染有关的器件。此时应确认封装无泄漏,目的是清除外壳上的污染物。清洗前应去除表面上任何杂物,再重测电参数,如仍失效再进行清洗,清洗后现测电参数,对比清洗前后的电参数变化。清洗剂应选用不损坏外壳的,通常使用丙酮,乙醇,甲苯,清洗后再使用纯水清洗,最后用丙酮,无水乙醇等脱水,再烘干。清洗要确保不会带来由于清洗剂而引起的失效。

超声检测分析

SAT—即超声波形显示检查。

超声波,指频率超过20KHZ的声波(人耳听不见,频率低于20HZ的声波称为次声波),它的典型特征:碰到气体100%反射,在不同物质分界面产生反射,和光一样直线传播。

SAT就是利用这些超声波特征来对产品内部进行检测,以确定产品密封性是否符合要求,产品是否有内部离层。

超声判别原则

芯片表面不可有离层

镀银脚精压区域不可有离层

内引脚部分离层相连的面积不可超过胶体正面面积的20%或引脚通过离层相连的脚数不可超过引脚总数的1/5

芯片四周导电胶造成的离层在做可靠性试验通过或做Bscan时未超出芯片高度的2/3应认为正常。

判断超声图片时要以波形为准,要注意对颜色黑白异常区域的波形检查

来源:易触网科技