采用不同参数的辊压成形工艺制备平板和套筒金属橡胶试样,与冲压成形平板金属橡胶试样进行形貌与动态力学性能对比分析,并研究了辊压工艺参数对试样动态力学性能的影响。结果表明:相比于冲压成形,辊压成形平板金属橡胶试样的结构均匀且金属丝间勾连效果更好,损耗因子和动刚度更小;辊压平板金属橡胶试样的损耗因子随辊压转速的增大而增大,随压下率和进料角度的增大而减小,动刚度随压下率和辊压转速的增大而增大,随进料角度的增大而减小;辊压套筒金属橡胶试样的动刚度随激振频率、激振振幅和预紧间距的增大而减小,损耗因子随激振频率和激振振幅的增大而减小,随预紧间距的增大而增大。

1、 试样制备与试验方法

1.1 试样制备

试验材料为304不锈钢金属丝,其直径为0.3mm,密度为7.93g·cm-3,硬度小于200HV,抗拉强度大于520MPa。使用绕丝机将金属丝绕制成螺旋卷,螺旋卷的直径和螺距均为3mm。使用自主研发的数控自动金属丝网毛坯缠绕设备将绕制的螺旋卷进行等螺距拉伸,使螺旋卷间可以更好地勾连,再在工装上进行45°方向缠绕,得到金属橡胶毛坯。

先采用冲压成形工艺制备平板金属橡胶试样。将金属橡胶毛坯放入模具中进行冷冲压成形,最大成形压力为25.5kN,冲压速度为5mm·min-1,制备得到的冲压平板金属橡胶试样的尺寸 为60mm×60mm×4mm。

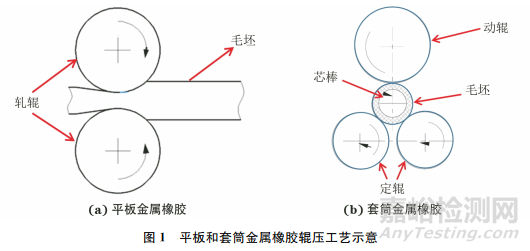

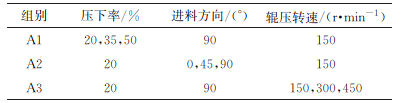

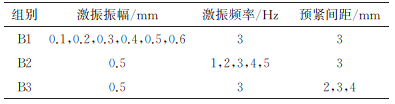

采用辊压成形工艺制备平板和套筒金属橡胶试样,辊压工艺如图1所示。将金属橡胶毛坯放入自动化辊压机,通过上、下轧辊对毛坯施加对称作用力,使毛坯产生塑性变形,工艺参数见表1,制备得到平板金属橡胶试样。将覆盖金属橡胶毛坯的芯棒固定在自主研发的自动化辊压机上,通过限位块限制毛坯的位移,动辊由电机带动旋转,升降结构压迫芯轴向下移动直至接触定辊,工艺参数见表2,制备得到套筒金属橡胶试样。辊压平板金属橡胶试样的尺寸为60mm×60mm×4mm,辊压套筒金属橡胶试样的内径为50 mm,外径为60mm,高度为62mm。

表1 平板金属橡胶试样辊压成形工艺参数

表2 套筒金属橡胶试样辊压成形工艺参数

1.2 试验方法

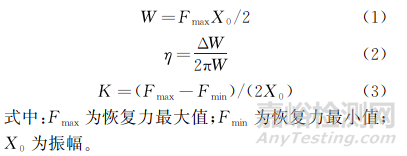

使用扫描电子显微镜(SEM)观察金属橡胶试样的形貌。使用高低温动静材料试验机进行室温动态力学性能试验,对金属橡胶试样施加频率为1Hz、振幅为0.6mm的正弦位移激励,通过试验机的数据采集系统记录力和位移信号,绘制恢复力-位移曲线。对恢复力-位移曲线进行积分,曲线包围的面积即为耗能 W。根据恢复力-位移曲线计算储能W、损耗因子η和动刚度K,计算公式如下:

2、 试验结果与讨论

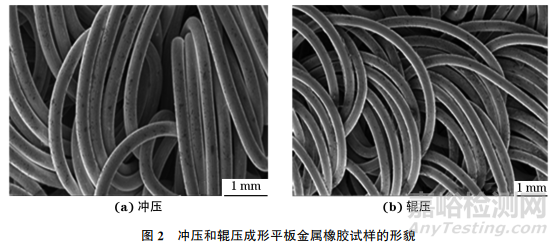

2.1 冲压和辊压平板试样的形貌和性能

由图2可见,冲压成形平板金属橡胶试样的表面不平整,分层现象明显,成形不完全。这是由于冲压引入的大多是纵向力,金属丝之间的摩擦力和位移较小,因此会出现较多勾连强度低的圆弧平面两侧线接触,造成分层。辊压成形平板金属橡胶试样的结构均匀且金属丝间勾连效果更好,这是由于辊压解决了引入应力不均匀的问题,在横向力的作用下金属丝之间的摩擦力和位移较大,因此会出现勾连强度较好的圆弧内外两侧线接触。

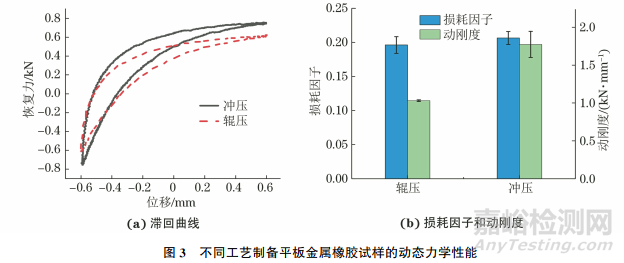

由图3可见,冲压和辊压成形平板金属橡胶试样的滞回曲线不重合,冲压平板试样滞回曲线包围的面积略大于辊压平板试样,说明冲压平板试样的耗能更大。辊压平板试样的损耗因子略低于冲压平板试样,动刚度则明显低于冲压平板试样,这是由于冲压平板试样中金属丝的空间结构为径向受载的微弹簧结构,其刚度大于辊压平板试样中轴向受载的微弹簧结构。

2.2 辊压参数对平板试样动态力学性能的影响

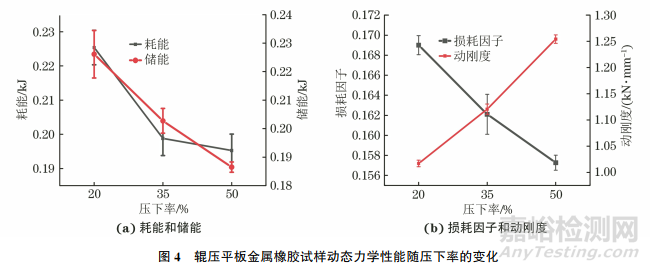

2.2.1 压下率的影响

由图4可见,辊压平板试样的耗能、储能和损耗因子均随压下率的增大而降低。这是因为随着压下率的增大,轧制力逐渐增大,螺旋卷之间的接触面积减小,所产生的摩擦力也随之减少,所以储能、耗能和损耗因子均降低。平板金属橡胶试样的动刚度随压下率的增大而增大。这是因为随着压下率的增大,辊压道次减少,螺旋卷发生较大角度转动的次数减少,所以动刚度增大。

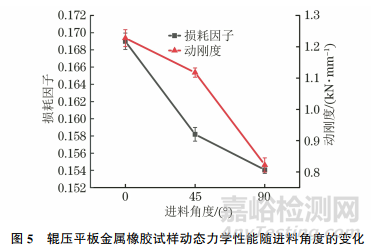

2.2.2 进料方向的影响

由图5可见:当进料角度为0°时,辊压平板试样的损耗因子和动刚度均最大,动态力学性能较好,这是因为该角度下螺旋卷之间的贴合更紧密,接触点数量增加;当进料角度为90°时,试样的损耗因子和动刚度均最小,这是因为该角度下线圈间的接触点减少,螺旋卷趋于分离。

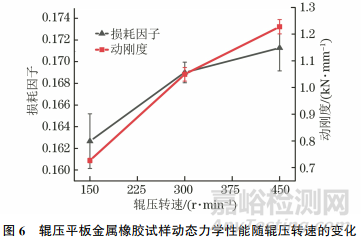

2.2.3 辊压转速的影响

由图6可见,辊压平板试样的损耗因子和动刚度均随辊压转速的增大而增大。这是因为辊压转速越小,毛坯在两辊之间受到挤压的时间越长,螺旋卷的间隙越大,导致接触点减少,损耗因子减小;辊压转速减小,试样中悬臂梁与水平面之间的夹角变小,导致动刚度减小。

2.3 辊压参数对套筒试样动态力学性能的影响

2.3.1 激振振幅的影响

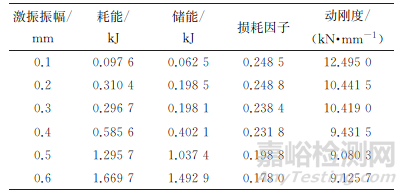

表3 不同激振振幅下辊压套筒金属橡胶试样的动态力学性能

由表3可见,在相同激振频率下,随着激振振幅的增大,辊压套筒试样的损耗因子和动刚度减小,耗能和储能增大。这是因为激振振幅增加使试样内金属丝的位移增大,接触面的滑动摩擦力增大,导致耗能增大;由于金属橡胶具有明显的非线性渐硬化特性,其最大恢复力与振幅成正比,因此储能增大,并且储能的增大速率大于耗能,因此损耗因子减小。

2.3.2 激振频率的影响

由图7可见:当激振频率为1~2Hz,尤其是1Hz时,辊压套筒试样的滞回曲线所覆盖的面积明显大于其他激振频率下;当激振频率为3~5Hz时,试样的滞回曲线几乎重合。这说明试样的耗能随激振频率的增大先减小后趋于稳定。随着激振频率的增加,试样的损耗因子和动刚度减小,最终趋于稳定。激振频率的增加使试样内部螺旋卷的空间位置来不及完全恢复,导致试样内部的相对摩擦力不足,从而降低损耗因子;同时使试样之间的干摩擦转化为动摩擦,动刚度减小。

2.3.3 预紧间距的影响

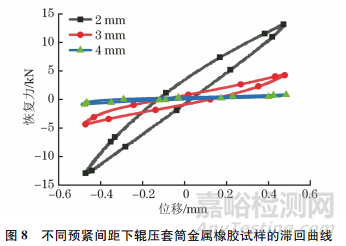

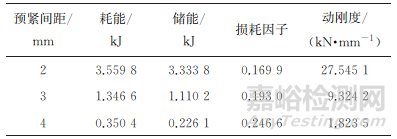

由图8可知,随着预紧间距的增大,辊压套筒试样的恢复力减小,滞回曲线的面积减小,说明金属橡胶的耗能随预紧间距的增大而减小。

表4 不同预紧间距下辊压套筒金属橡胶试样的动态力学性能

由表4可知,随预紧间距的增大,辊压套筒试样的耗能、储能和动刚度均减小,损耗因子增大。这是因为预紧间距的增大使金属丝间的接触不充分,干摩擦减小,耗能和储能降低,并且耗能降低速率小于储能,因此损耗因子增大。

3、 结 论

(1)冲压平板金属橡胶试样表面不平整,分层现象明显,辊压平板金属橡胶试样结构均匀且金属丝间勾连效果更好;辊压平板金属橡胶试样的损耗因子和动刚度均低于冲压平板金属橡胶试样,其中动刚度的降低尤其显著。

(2)辊压平板金属橡胶试样的损耗因子随辊压转速的增大而增大,随压下率和进料角度的增大而减小;动刚度随压下率和辊压转速的增大而增大,随进料角度的增大而减小。

(3)辊压套筒金属橡胶试样的动刚度随激振频率、激振振幅和预紧间距的增大而减小;损耗因子随激振频率和激振振幅的增大而减小,随预紧间距的增大而增大。

引用本文:

熊赟玲子,邹路明,李昂熙,等.辊压工艺参数对平板和套筒金属橡胶动态力学性能的影响[J].机械工程材料,2023,47(6):14-19.

Xiong Y L Z , Zou L M, Li A X, et al.Effect of Rolling Process Parameters on Dynamic Mechanical Properties of Flatand Sleeve Metal Rubber, 2023, 47(6): 14-19.

DOI:10.11973/jxgccl202306003