为了评估夹芯复合材料的缺口敏感性,可以采用ASTM D84541标准进行夹层开孔压缩(open-hole compression,OHC)测试。而近期,有关夹芯复合材料缺口灵敏度的第二种测试方法也实现了标准化:夹层开孔弯曲(open-hole flexure,OHF)测试,标准名为ASTM D84532。

在本文中,将概述这种最新的夹芯复合材料的缺口灵敏度测试方法,并与其他现有的复合材料缺口敏感性测试方法进行了一些简要的比较。

也许要解决的第一个问题是,为什么有必要对夹芯复合材料进行两种缺口敏感性测试。首先,值得注意的是,复合材料层压板有两种开孔试验方法:一种用于拉伸载荷,ASTM D57663;而另一种用于压缩载荷,ASTM D64844。

复合材料层压板采用两种缺口敏感性测试方法的主要原因是破坏模式的差异以及在拉伸和压缩载荷下产生的缺口敏感性。夹芯复合材料通常受到弯曲载荷,从而产生拉伸加载面板和压缩加载面板。当使用纤维增强复合材料面板时,压缩加载面板通常首先失效。

此外,夹芯复合材料用于压缩载荷应用,其在压缩和弯曲载荷下的缺口强度通常是不同的。因此,即使失效主要发生在压缩加载的面板中,也需要两种单独的测试方法。

新的夹层OHF测试标准被指定为ASTM标准方法,因为它只提供了修改夹芯长梁弯曲测试方法ASTM D72495的补充说明,用于开孔夹芯试样。在所有其他ASTM对复合层压板和夹层复合材料的缺口灵敏度测试中,试样宽度与孔直径比为6:1。这一比例在航空航天复合材料领域已被广泛接受,因为它可以产生可接受的缺口强度降低,同时最大限度地减少位于中心的开口通孔和试样边缘之间的相互作用。

与夹层OHC测试样品的情况一样,使用直径为12毫米的通孔,因此样品宽度为72毫米。有趣的是,该试样宽度与夹层长梁弯曲试验方法中规定的75毫米宽度略有不同。原因是什么?使用75毫米的试样宽度并保持6:1的宽径比将需要12.5毫米直径的通孔,而切削工具并不容易获得。然而,请注意,当根据美国惯例单位进行试验时,将一个0.5英寸直径的孔加工成3.0英寸宽的试样,其宽度与夹层长梁弯曲试验方法中规定的宽度相同。夹芯复合材料OHC和OHF试样具有相同的12毫米孔径和72毫米试样宽度,因为这两种试验方法是在协调努力下开发的。

缺口灵敏度测试的选择应基于预期应用中的主要载荷类型。

用于夹层OHF试验的四点弯曲载荷配置产生了均匀的弯矩和零剪力跨缺口内跨,同时最大限度地减少了外层跨的剪力。在ASTM D7249中被指定为无缺口夹层弯曲测试标准配置的560毫米外支撑跨度和100毫米内载荷跨度也用于夹层OHF测试。600毫米的总样本长度允许20毫米的样本延伸超过外部支撑。

在标准化之前,进行了测试和有限元分析,以研究内部荷载跨度长度对开孔弯曲强度的影响。100毫米的内部加载跨度长度被确定为足以最小化开孔应力集中和内部加载头之间的相互作用。

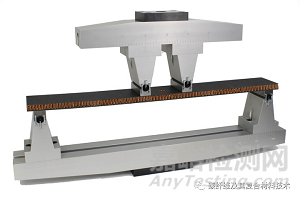

长梁弯曲试验夹具(下图)使用25毫米宽的平板加载块加载夹芯试件。此外,可在加载块和试样之间使用橡胶压力垫,以防止面板局部损坏。由于试样中心主要存在12毫米的通孔,因此试验结果对无切口夹层弯曲试验中的相关参数相对不敏感,如加载点的失效以及试样边缘粗糙或不均匀。然而,由于缺口对夹层试样的强度起主导作用,因此需要在不损坏夹芯试样的情况下连续制备孔,以获得有意义的结果。

值得注意的是,唯一可接受的故障是发生在一个或两个面板上的孔处的故障。与所有其他复合材料缺口灵敏度测试一样,开孔强度(在标准中称为面层极限应力)是使用试样的总宽度计算的,而不考虑孔产生的减少面积。

在介绍了夹芯复合材料缺口测试的两种标准化测试方法后,现在将重新讨论之前关于夹芯复合材料需要进行两种缺口灵敏度测试的问题。在开发这些测试方法的同时,对每种夹芯测试方法进行了大量的测试和分析。这些研究中使用的主要夹芯结构由美国Hexcel的IM7/8552碳纤维/环氧树脂交叉层面板组成,该面板粘合到12毫米厚、64kg/m3的Hexcel Nomex蜂窝芯上。

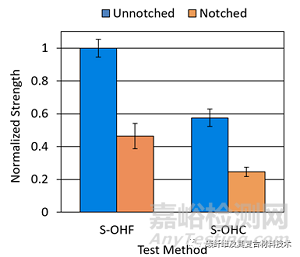

对有缺口和无缺口的试样进行测试,以确定夹芯OHF和OHC测试方法的缺口强度比。对每种条件进行了三次重复测试,并将结果标准化为无缺口夹层弯曲试样的平均强度,如下图所示。值得注意的是,弯曲载荷和压缩载荷试验方法之间的基线无缺口强度和缺口强度差异很大,这证实了对两种夹芯缺口灵敏度试验方法的必要性,并表明缺口灵敏度试验的选择应基于预期应用中的主要载荷加载类型。

最后,对于所研究的夹芯结构,缺口强度比(定义为缺口强度除以无缺口强度)对于两种缺口夹芯测试方法是相似的:夹层OHF方法为0.46,夹层OHC方法为0.43。然而,这一观察结果是基于单个夹层结构,需要进一步研究,以确定其他材料和夹层结构是否产生了类似的缺口强度比。